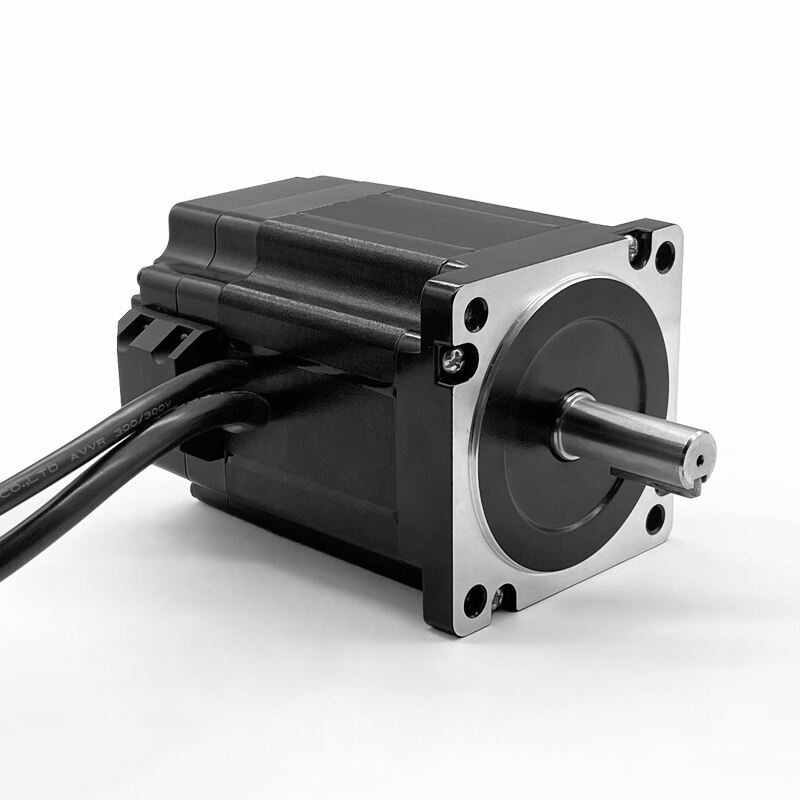

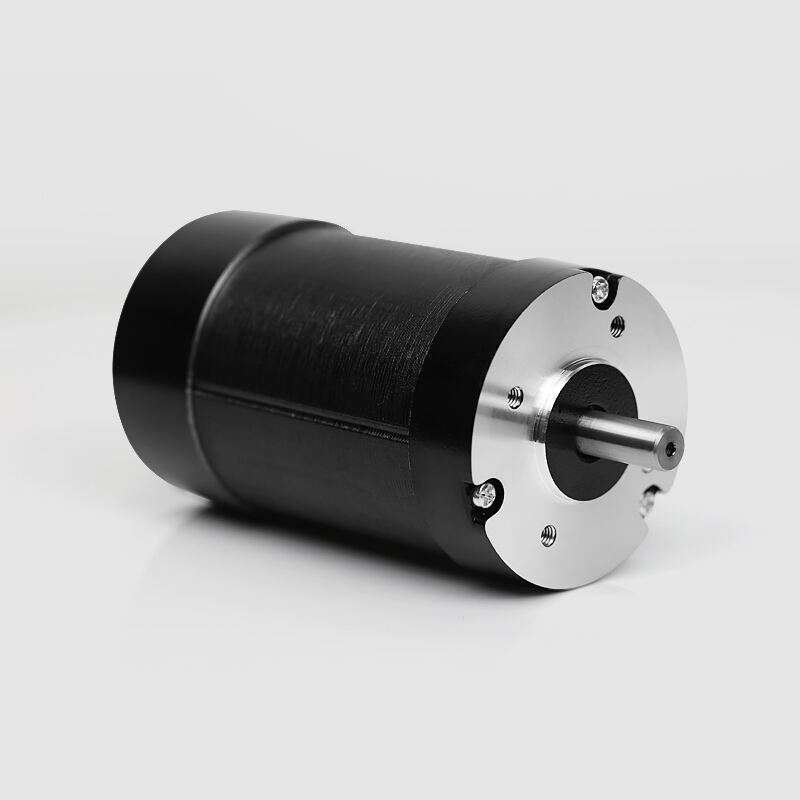

Die industrielle Automatisierung entwickelt sich weiterhin mit beispielloser Geschwindigkeit und treibt die Nachfrage nach effizienteren und zuverlässigeren Motorentechnologien voran. Zu den bedeutendsten Fortschritten auf diesem Gebiet gehört die breite Einführung von bürstenloser Gleichstrommotor Systemen, die die Art und Weise, wie moderne Produktionsstätten Leistungsübertragung und Steuerung angehen, revolutioniert haben. Diese hochentwickelten elektrischen Maschinen verzichten auf die mechanischen Bürsten herkömmlicher Motoren und weisen dadurch überlegene Leistungsmerkmale auf, die den hohen Anforderungen heutiger Industrieanwendungen gerecht werden. Der Wandel von konventionellen gebürsteten Motoren hin zu bürstenlosen Alternativen stellt eine grundlegende Entwicklung in Richtung höherer Zuverlässigkeit, geringerer Wartungskosten und verbesserter Betriebseffizienz in verschiedenen Industriesektoren dar.

Überlegene Effizienz und Energieleistung

Verbesserte Energieumwandlung

Die Eliminierung der Bürstenreibung in bürstenlosen Gleichstrommotoren verbessert die Energieumwandlungseffizienz im Vergleich zu herkömmlichen bürstenbehafteten Alternativen erheblich. Da keine physische Berührung zwischen Bürsten und Kommutatorsegmenten stattfindet, können diese Motoren Wirkungsgrade von über 90 % erreichen, wodurch der Energieverbrauch in industriellen Anwendungen deutlich reduziert wird. Diese verbesserte Effizienz führt direkt zu niedrigeren Betriebskosten und geringeren Umweltauswirkungen, wodurch bürstenlose Motoren für nachhaltigkeitsorientierte Fertigungsprozesse zunehmend attraktiv werden.

Moderne bürstenlose Gleichstrommotorregler nutzen fortschrittliche elektronische Schalttechniken, um die Leistungsabgabe über den gesamten Betriebsbereich zu optimieren. Diese komplexen Steuersysteme überwachen kontinuierlich die Rotorposition mithilfe von Hall-Sensoren oder Encoder-Rückmeldungen und gewährleisten so eine optimale zeitliche Abstimmung des Stromschaltens für maximale Effizienz. Das Ergebnis ist ein gleichbleibend leistungsstarker Betrieb, der auch bei wechselnden Lastbedingungen und Drehzahlen hohe Wirkungsgrade aufrechterhält.

Verringerte Wärmeentwicklung

Geringere interne Verluste in bürstenlosen Gleichstrommotorsystemen führen während des Betriebs zu einer erheblich reduzierten Wärmeentwicklung. Dieser thermische Vorteil verlängert die Lebensdauer des Motors, verringert den Kühlbedarf und ermöglicht konstruktiv dichtere, leistungsstärkere Designs in kompakten Anwendungen. Branchen, die in temperatursensiblen Umgebungen arbeiten, profitieren besonders von dieser Eigenschaft, da eine geringere thermische Abstrahlung das Risiko einer Überhitzung kritischer Bauteile minimiert und stabile Betriebsbedingungen sicherstellt.

Die verbesserte thermische Leistung ermöglicht es bürstenlosen Motoren, auf höheren Leistungsstufen zu arbeiten, ohne die Zuverlässigkeit zu beeinträchtigen. Diese Fähigkeit erweist sich als besonders wertvoll in anspruchsvollen Anwendungen wie Robotik, CNC-Maschinen und automatisierten Produktionslinien, bei denen eine gleichbleibende Leistung unter wechselnden thermischen Bedingungen entscheidend ist, um die Produktqualität und den Betriebszeitbedarf aufrechtzuerhalten.

Außergewöhnliche Zuverlässigkeit und Langlebigkeit

Ausschluss mechanischer Abnutzungsstellen

Das Fehlen von physischen Bürsten bei bürstenlosen Gleichstrommotoren eliminiert die Hauptquelle mechanischer Abnutzung, die bei herkömmlichen Motoren auftritt. Dieser grundlegende konstruktive Vorteil verlängert die Lebensdauer erheblich und reduziert die Häufigkeit von Wartungsmaßnahmen, die zur Aufrechterhaltung einer optimalen Leistung erforderlich sind. Industrieanlagen profitieren von deutlich geringeren Ausfallzeiten, die mit dem Austausch von Bürsten und der Wartung des Kommutators verbunden sind, was die Gesamteffizienz der Ausrüstung sowie die Produktionskontinuität verbessert.

Die bürstenlose Motorkonstruktion umfasst geschlossene Lagersysteme und robuste Rotorbaugruppen, die rauen industriellen Umgebungen standhalten. Das elektronische Kommutierungssystem arbeitet berührungslos und gewährleistet eine gleichbleibende Leistung über Millionen von Betriebszyklen. Dieser Zuverlässigkeitsvorteil macht die bürstenlose Gleichstrom-Motorentechnologie besonders geeignet für kritische Anwendungen, bei denen unerwartete Ausfälle zu erheblichen Produktionsverlusten oder Sicherheitsrisiken führen könnten.

Verlängerte Betriebsdauer

Typische bürstenlose Gleichstrom-Motorsysteme weisen eine Betriebslebensdauer von mehr als 10.000 Stunden kontinuierlichem Betrieb unter normalen industriellen Bedingungen auf. Diese verlängerte Nutzungsdauer ergibt sich aus dem Wegfall von Bürstenverschleiß, reduzierten Lagerbelastungen aufgrund eines gleichmäßigeren Laufs sowie einer verbesserten thermischen Verwaltung. Produktionsstätten können die Gesamtbetriebskosten erheblich senken, indem sie die Austauschhäufigkeit sowie die damit verbundenen Arbeitskosten für Motoraustausch minimieren.

Die verbesserte Haltbarkeit von bürstenlosen Motoren erweist sich als besonders wertvoll in Anwendungen, die einen 24/7-Betrieb erfordern oder an Standorten installiert sind, an denen der Zugang für Wartungsarbeiten schwierig oder kostspielig ist. Integrierte Fernüberwachungsfunktionen in modernen Steuergeräten für bürstenlose Motoren ermöglichen prädiktive Wartungsstrategien, die die Lebensdauer weiter verlängern, indem potenzielle Probleme erkannt werden, bevor es zu einem Ausfall der Ausrüstung kommt.

Präzise Drehzahl- und Positionsregelung

Erweiterte Steuerungsmöglichkeiten

Die elektronische Kommutierung in bürstenlosen Gleichstrommotoren ermöglicht eine präzise Drehzahlregelung und Positionssteuerung, die die Fähigkeiten herkömmlicher bürstenbehafteter Motoren übertrifft. Fortschrittliche Motorregler setzen anspruchsvolle Algorithmen wie die feldorientierte Regelung und die Raumvektor-Modulation ein, um eine gleichmäßige Drehmomentabgabe und eine genaue Drehzahlregelung über den gesamten Betriebsbereich hinweg zu erreichen. Diese Regelverfahren beseitigen das bei mechanischer Kommutierung auftretende Drehzahlschwanken, was zu einem ruhigeren Betrieb und einer verbesserten Produktqualität in präzisen Fertigungsanwendungen führt.

Moderne bürstenlose Gleichstrommotor-Regler enthalten mehrere Rückmeldeoptionen, einschließlich Geber, Resolver und sensorlose Regelalgorithmen, um präzise Position- und Drehzahlinformationen bereitzustellen. Diese Rückmeldung ermöglicht geschlossene Regelkreise, die die Genauigkeit innerhalb von Bruchteilen eines Grades bei der Positionsregelung oder innerhalb von 0,1 % bei der Drehzahlregelung aufrechterhalten. Eine solche Präzision ist entscheidend für Anwendungen wie die Halbleiterfertigung, die Herstellung medizinischer Geräte und hochpräzise Bearbeitungsprozesse.

Dynamische Reaktionseigenschaften

Die geringe Rotorträgheit und die reaktionsschnellen elektronischen Regelungssysteme bei bürstenlosen Gleichstrommotoren ermöglichen eine außergewöhnliche dynamische Reaktion auf Steuersignale. Diese Eigenschaft erlaubt schnelle Beschleunigungs- und Verzögerungszyklen, präzise Drehzahländerungen und genaue Positionierbewegungen, wie sie in modernen automatisierten Systemen erforderlich sind. Die verbesserte Ansprechzeit steigert die Produktivität in Anwendungen mit häufigen Start-Stopp-Zyklen oder komplexen Bewegungsprofilen.

Eine überlegene dynamische Leistung ermöglicht ebenfalls bürstenloser Gleichstrommotor systeme zur Aufrechterhaltung der Stabilität bei Laststörungen und zur Gewährleistung einer konsistenten Leistung unter wechselnden Betriebsbedingungen. Diese Stabilität erweist sich als besonders wertvoll in Anwendungen wie Förderanlagen, Roboterarmen und automatisierten Montagegeräten, bei denen eine präzise Bewegungssteuerung für die Produktqualität und Betriebssicherheit entscheidend ist.

Reduzierte Wartungsanforderungen

Minimale Wartungseingriffe

Die bürstenlose Gleichstrommotorentechnologie reduziert die Wartungsanforderungen im Vergleich zu herkömmlichen gebürsteten Alternativen erheblich. Durch die Eliminierung von Bürstenaustausch, Kommutatornachbearbeitung und damit verbundenen Wartungsaufgaben entstehen erhebliche Kosteneinsparungen und eine verbesserte Betriebsverfügbarkeit. Typische Wartungsintervalle für bürstenlose Motoren erstrecken sich auf jährliche Inspektionen, die sich hauptsächlich auf den Zustand der Lager und der elektrischen Verbindungen konzentrieren, anstatt auf die häufig erforderliche Bürstenwartung bei konventionellen Motoren.

Die geschlossene Bauweise der meisten bürstenlosen Gleichstrommotoren schützt die internen Komponenten vor Verunreinigungen und Feuchtigkeit, wodurch der Wartungsaufwand weiter reduziert wird. Dieser Schutz ermöglicht einen zuverlässigen Betrieb in anspruchsvollen industriellen Umgebungen, einschließlich staubiger, feuchter oder chemisch aggressiver Bedingungen, bei denen herkömmliche Motoren häufige Wartungsmaßnahmen erfordern würden, um Leistung und Zuverlässigkeit aufrechtzuerhalten.

Integration vorhersagender Wartung

Moderne Steuerungen für bürstenlose Gleichstrommotoren verfügen über Diagnosefunktionen, die Zustandsüberwachung und vorausschauende Wartungsstrategien ermöglichen. Diese Systeme überwachen kontinuierlich Parameter wie Motortemperatur, Vibrationsebenen, Stromverbrauch und Leistungsmerkmale, um potenzielle Probleme zu erkennen, bevor es zum Ausfall des Geräts kommt. Die Früherkennung ermöglicht eine geplante Wartung während vorgesehener Stillstandszeiten und minimiert so die Auswirkungen auf die Produktionsabläufe.

Die Integration mit industriellen IoT-Plattformen und anlagenweiten Wartungsmanagementsystemen ermöglicht es, dass bürstenlose Motordaten zu umfassenden Überwachungsprogrammen für die Gesundheit von Geräten beitragen. Diese Konnektivität ermöglicht es Wartungsteams, Servicepläne zu optimieren, Leistungstrends zu verfolgen und datengetriebene Wartungsstrategien umzusetzen, die die Verfügbarkeit von Geräten maximieren und gleichzeitig die Wartungskosten minimieren.

Umwelt- und Betriebsvorteile

Vorteile der Geräuschminderung

Der bürstenlose Gleichstrommotor erzeugt aufgrund der Beseitigung der Bürstentrennung und der mechanischen Kommutationsfunktionen deutlich geringere Geräuschpegel als die gebürsteten Alternativen. Dieser akustische Vorteil erweist sich in Anwendungen, in denen die Lärmreduktion für den Komfort der Arbeitnehmer, die Produktqualität oder die Einhaltung der Vorschriften von Bedeutung ist, als besonders wertvoll. Der reibungslose elektronische Umschaltprozess führt zu geringerer elektromagnetischer Geräusche und mechanischer Vibrationen und trägt zu leiseren Industrieumgebungen bei.

Geringeres Betriebsgeräusch weist ebenfalls auf reduzierte mechanische Belastung und verbesserte Laufruhe in bürstenlosen Motorsystemen hin. Diese Eigenschaft trägt zu einer höheren Präzision bei Anwendungen mit minimalem Vibrationseinfluss bei, wie beispielsweise optischen Geräten, Messinstrumenten und empfindlichen Fertigungsprozessen, bei denen mechanische Störungen die Produktqualität oder Messgenauigkeit beeinträchtigen könnten.

Elektromagnetische Kompatibilität

Moderne Steuerungen für bürstenlose Gleichstrommotoren verwenden fortschrittliche Filter- und Abschirmtechniken, um die Erzeugung elektromagnetischer Störungen zu minimieren. Im Gegensatz zu gebürsteten Motoren, die durch Bürstenfunktion erhebliche elektromagnetische Störungen erzeugen, ermöglichen bürstenlose Konstruktionen eine bessere elektromagnetische Verträglichkeit mit empfindlicher elektronischer Ausrüstung. Dieser Vorteil ist entscheidend in modernen industriellen Umgebungen, in denen mehrere elektronische Systeme nahe beieinander betrieben werden müssen, ohne sich gegenseitig zu stören.

Eine verbesserte elektromagnetische Verträglichkeit ermöglicht es bürstenlosen Motoren auch, strenge regulatorische Anforderungen für Industrieanlagen zu erfüllen, die in Umgebungen mit strikten EMV-Beschränkungen betrieben werden. Diese Konformitätsfähigkeit erweitert den Anwendungsbereich, in dem bürstenlose Gleichstrommotor-Technologie erfolgreich eingesetzt werden kann, einschließlich medizinischer Einrichtungen, Telekommunikationsanlagen und Präzisionsmesslabore.

Kosten-Nutzen-Verhältnis und Investitionsrückgewinn

Analyse der Gesamtkosten

Obwohl bürstenlose Gleichstrommotor-Systeme in der Regel im Vergleich zu gebürsteten Alternativen höhere Erstkosten verursachen, zeigen die Gesamtbetriebskosten über den Lebenszyklus der Ausrüstung deutliche wirtschaftliche Vorteile. Geringere Wartungskosten, eine längere Nutzungsdauer und eine verbesserte Energieeffizienz führen zusammen zu einer attraktiven Kapitalrendite für die meisten industriellen Anwendungen. Allein die Einsparung von Bürstenwechselkosten kann die anfängliche Investitionsprämie bei Anwendungen mit hohen Betriebszyklen oder schwierigem Zugang rechtfertigen.

Energieeinsparungen durch verbesserte Effizienz tragen wesentlich zu den wirtschaftlichen Vorteilen der bürstenlosen Gleichstrommotor-Technologie bei. Bei Anwendungen, die kontinuierlich oder über längere Zeiträume betrieben werden, können die geringeren Stromverbrauchskosten im Laufe der Betriebszeit des Motors zu erheblichen Kosteneinsparungen führen. Diese Einsparungen fallen besonders deutlich in Regionen mit hohen Stromkosten oder in Betrieben aus, die Energieeinsparprogramme umsetzen.

Produktivitätssteigerung

Die verbesserte Zuverlässigkeit und die Leistungsmerkmale von bürstenlosen Gleichstrommotor-Systemen tragen durch reduzierte Ausfallzeiten, verbesserte Produktqualität und erhöhte Produktionsdurchsatzleistung zu einer gesteigerten Produktivität bei. Die präzisen Steuerungsmöglichkeiten ermöglichen kürzere Zyklenzeiten und genauere Positionierung in automatisierten Systemen, was sich direkt auf die Effizienz der Fertigung und die Qualität der Produktion auswirkt.

Die Vorteile einer gesteigerten Produktivität reichen über die direkte Motorleistung hinaus und umfassen reduzierte produktionsbedingte Ausfallzeiten aufgrund von Wartung sowie eine verbesserte Systemzuverlässigkeit. Die vorhersehbaren Wartungsintervalle und die längere Nutzungsdauer von bürstenlosen Motoren ermöglichen eine bessere Produktionsplanung und verringern das Risiko unerwarteter Geräteausfälle, die Fertigungsabläufe stören oder Liefertermine gefährden könnten.

FAQ

Wie groß ist der typische Unterschied in der Lebensdauer zwischen bürstenlosen und gebürsteten Gleichstrommotoren

Bürstenlose Gleichstrommotorsysteme weisen typischerweise eine Betriebslebensdauer von 10.000 Stunden oder mehr bei Dauerbetrieb auf, während herkömmliche gebürstete Motoren je nach Betriebsbedingungen alle 1.000 bis 3.000 Stunden einen Bürstenwechsel erfordern können. Durch die Eliminierung des physikalischen Bürstenverschleißes bei bürstenlosen Konstruktionen ergibt sich eine um das 3- bis 5-fache längere Lebensdauer, wodurch die Ersatzkosten und die Wartungsstillstände über die gesamte Betriebszeit der Ausrüstung erheblich reduziert werden.

Wie erreichen bürstenlose Gleichstrommotoren eine bessere Drehzahlregelung als gebürstete Motoren

Die elektronische Kommutierung in bürstenlosen Gleichstrommotoren ermöglicht eine präzise Steuerung der Schaltzeiten und beseitigt das Drehzahlschwanken, das mit der mechanischen Kommutierung über Bürsten verbunden ist. Fortschrittliche Regelalgorithmen wie die feldorientierte Regelung sorgen für eine gleichmäßige Drehmomentabgabe und eine genaue Drehzahlregelung mit einer Genauigkeit von 0,1 %. Das elektronische Regelungssystem reagiert sofort auf Drehzahlvorgaben und gewährleistet auch bei wechselnden Lastbedingungen eine konstante Leistung, ohne durch die mechanischen Einschränkungen bürstenbasierter Kommutierungssysteme beeinträchtigt zu werden.

Sind bürstenlose Gleichstrommotoren für raue industrielle Umgebungen geeignet

Bürstenlose Gleichstrommotor-Designs umfassen eine versiegelte Bauweise, die interne Komponenten vor Staub, Feuchtigkeit und chemischen Verunreinigungen schützt, wie sie in industriellen Umgebungen häufig vorkommen. Das Fehlen von Bürstenfunktionen beseitigt Zündgefahren in explosionsgefährdeten Atmosphären, und die robusten elektronischen Steuersysteme können in geeigneten Gehäusen für spezifische Umweltanforderungen untergebracht werden. Viele bürstenlose Motoren erfüllen Schutzarten gemäß IP65 oder höher, wodurch sie für anspruchsvolle industrielle Anwendungen wie Lebensmittelverarbeitung, Chemieanlagen und Außeninstallationen geeignet sind.

Welche Hauptüberlegungen gelten beim Wechsel von gebürsteten auf bürstenlose Gleichstrommotoren

Die Umstellung auf bürstenlose Gleichstrom-Motorentechnologie erfordert die Bewertung der Kompatibilität des Steuerungssystems, der Stromversorgungsanforderungen und der mechanischen Montagebedingungen. Die elektronischen Drehzahlregler für bürstenlose Motoren benötigen in der Regel andere Eingangssignale und Leistungsanforderungen im Vergleich zu Antrieben für bürstenbehaftete Motoren. Die verbesserten Leistungsmerkmale, geringeren Wartungsanforderungen und erhöhte Zuverlässigkeit rechtfertigen jedoch die Upgrade-Kosten in der Regel durch eine verbesserte Betriebseffizienz und niedrigere Gesamtbetriebskosten über die Nutzungsdauer des Geräts.

Inhaltsverzeichnis

- Überlegene Effizienz und Energieleistung

- Außergewöhnliche Zuverlässigkeit und Langlebigkeit

- Präzise Drehzahl- und Positionsregelung

- Reduzierte Wartungsanforderungen

- Umwelt- und Betriebsvorteile

- Kosten-Nutzen-Verhältnis und Investitionsrückgewinn

-

FAQ

- Wie groß ist der typische Unterschied in der Lebensdauer zwischen bürstenlosen und gebürsteten Gleichstrommotoren

- Wie erreichen bürstenlose Gleichstrommotoren eine bessere Drehzahlregelung als gebürstete Motoren

- Sind bürstenlose Gleichstrommotoren für raue industrielle Umgebungen geeignet

- Welche Hauptüberlegungen gelten beim Wechsel von gebürsteten auf bürstenlose Gleichstrommotoren