Moderne industrielle Automatisierung stützt sich stark auf präzise Motorsteuerungssysteme, um eine optimale Leistung über alle Fertigungsprozesse hinweg sicherzustellen. Unter den verschiedenen verfügbaren Motortechnologien zeichnen sich Schrittmotorsysteme durch ihre einzigartigen Steuerungseigenschaften und betrieblichen Vorteile aus. Ein Verständnis der Unterschiede dieser Motoren gegenüber herkömmlichen Wechselstrom- (AC) und Gleichstrommotoren (DC) ist entscheidend für Ingenieure, die die richtige Antriebssteuerungslösung für ihre Anwendungen auswählen. Die grundlegenden Unterschiede in der Steuerungsarchitektur, den Anforderungen an Rückmeldungssysteme sowie der Positioniergenauigkeit machen die Schrittmotortechnologie besonders geeignet für Anwendungen, bei denen präzise, schrittweise Bewegungen ohne die Komplexität geschlossener Regelkreise erforderlich sind.

Grundlegende Unterschiede in der Steuerungsarchitektur

Steuerungssysteme mit offener vs. geschlossener Regelstrecke

Der bedeutendste Unterschied zwischen der Steuerung von Schrittmotoren und anderen Motortechnologien liegt in ihrer grundlegenden Steuerarchitektur. Herkömmliche Gleichstrom- (DC) und Wechselstrommotoren (AC) arbeiten typischerweise in geschlossenen Regelkreisen, die kontinuierliches Feedback von Encodern oder Sensoren erfordern, um eine genaue Positionierungs- und Drehzahlregelung zu gewährleisten. Dieser Rückkopplungsmechanismus überwacht ständig die tatsächliche Position des Motors und vergleicht sie mit der gewünschten Position, wobei der Regler in Echtzeit Anpassungen vornimmt.

Im Gegensatz dazu arbeiten Schrittmotorsysteme hauptsächlich im offenen Regelkreis, bei dem der Regler vorgegebene Impulsfolgen sendet, ohne dass eine Positions-Rückmeldung erforderlich ist. Jeder Impuls entspricht einer bestimmten Winkelverschiebung und ermöglicht es dem Motor, sich in präzisen, diskreten Schritten fortzubewegen. Diese Betriebsweise im offenen Regelkreis entfällt den Einsatz kostspieliger Rückkopplungseinrichtungen, während unter normalen Betriebsbedingungen dennoch eine ausgezeichnete Positioniergenauigkeit gewährleistet bleibt.

Die inhärente Selbstsynchronisationsfähigkeit der Schrittmotorsteuerung macht sie besonders attraktiv für Anwendungen, bei denen Einfachheit und Kosteneffizienz im Vordergrund stehen. Dieser Vorteil geht jedoch mit Einschränkungen einher, da offene Regelkreise verpasste Schritte – etwa aufgrund übermäßiger Lasten oder mechanischer Hindernisse – nicht erkennen oder kompensieren können.

Pulsbasierte Befehlsstruktur

Schrittmotor-Controller nutzen diskrete Impulsfolgen, um Bewegung zu erzeugen – ein grundsätzlich anderes Konzept als die kontinuierlichen analogen oder PWM-Signale herkömmlicher Motorantriebe. Jeder Impuls stellt einen festen Winkelzuwachs dar, der bei Standardausführungen typischerweise zwischen 0,9 und 1,8 Grad pro Schritt liegt. Dieser puls-basierte Ansatz bietet eine inhärente digitale Kompatibilität mit modernen Steuerungssystemen und speicherprogrammierbaren Steuerungen (SPS).

Die Beziehung zwischen Impulsfrequenz und Motordrehzahl erzeugt eine lineare Regelcharakteristik, die die Programmierung und Systemintegration vereinfacht. Ingenieure können die erforderliche Impulsfrequenz präzise berechnen, um gewünschte Drehzahlen zu erreichen, wodurch schrittmotor die Systeme in ihrem Betrieb hochgradig vorhersagbar und reproduzierbar werden.

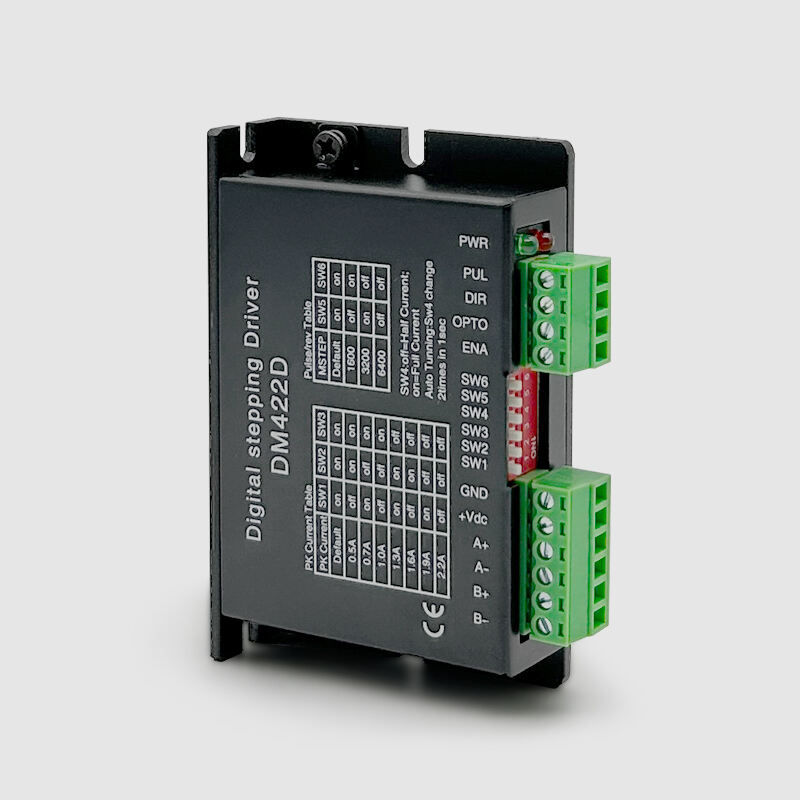

Moderne Schrittmotortreiber verfügen über Mikroschrittfunktionen, bei denen jeder Vollschritt in kleinere Inkremente unterteilt wird, um eine gleichmäßigere Bewegung und eine höhere Auflösung zu erreichen. Diese Technik bewahrt die Vorteile der digitalen Steuerung, verbessert jedoch gleichzeitig die Positioniergenauigkeit deutlich und verringert mechanische Resonanzeffekte.

Präzision und Genauigkeitsmerkmale

Innere Positioniergenauigkeit

Die Schrittmotortechnologie bietet eine außergewöhnliche Positioniergenauigkeit, ohne dass externe Rückmeldungseinrichtungen erforderlich sind – ein entscheidender Vorteil gegenüber herkömmlichen Motorsystemen. Die mechanische Konstruktion dieser Motoren stellt sicher, dass jeder Schritt einer präzisen Winkelverschiebung entspricht, wobei die Genauigkeit typischerweise innerhalb von ±3 % des angegebenen Schrittwinkels gehalten wird. Diese inhärente Präzision macht Schrittmotoranwendungen ideal für Positionieraufgaben, bei denen absolute Genauigkeit wichtiger ist als dynamische Leistung.

Im Gegensatz zu Servomotoren, deren Positioniergenauigkeit von der Auflösung des Encoders und den Verarbeitungskapazitäten der Steuerung abhängt, ergibt sich die Präzision von Schrittmotorsystemen aus der physikalischen Konstruktion des Motors und der Qualität der Antriebselektronik. Hochwertige Schrittmotor-Einheiten können Positioniergenauigkeiten von ±0,05 Grad oder besser erreichen und eignen sich daher für anspruchsvolle Anwendungen wie hochpräzise Fertigungsmaschinen und wissenschaftliche Messgeräte.

Das Fehlen kumulativer Positionierungsfehler stellt einen weiteren bedeutenden Vorteil der Schrittmotorsteuerung dar. Jede Bewegungssequenz beginnt von einer bekannten Position aus und erfolgt in vorbestimmten Inkrementen, wodurch Drift- und Akkumulationsfehler vermieden werden, die andere Motortechnologien über längere Betriebszeiten hinweg beeinträchtigen können.

Auflösung und Mikroschrittfunktionen

Moderne Schrittmotorcontroller verfügen über ausgefeilte Mikroschrittalgorithmen, die die Auflösung deutlich über die natürliche Schrittweite des Motors hinaus verbessern. Der Standard-Betrieb im Vollschrittmodus bietet eine grundlegende Positionierungsauflösung, während Mikroschrittverfahren jeden Schritt in 256 oder mehr Inkremente unterteilen können, um Winkelauflösungen von weniger als 0,01 Grad zu erreichen.

Diese Mikroschrittfunktion ermöglicht es Schrittmotorsystemen, hinsichtlich der Positioniergenauigkeit mit hochauflösenden Servosystemen zu konkurrieren, während gleichzeitig die Vorteile der einfachen Steuerung im offenen Regelkreis erhalten bleiben. Die durch Mikroschrittsteuerung erzielten glatten Bewegungseigenschaften reduzieren zudem mechanische Vibrationen und akustisches Geräusch – wichtige Aspekte bei Präzisionsanwendungen und in geräuscharmen Betriebsumgebungen.

Die Beziehung zwischen Mikroschrittauflösung und Drehmomentverhalten erfordert sorgfältige Abwägung, da höhere Mikroschrittauflösungen in der Regel zu einem geringeren Haltemoment und einer erhöhten Empfindlichkeit gegenüber Lastschwankungen führen. Ingenieure müssen bei der Optimierung der Leistung von Schrittmotorsystemen die Anforderungen an die Auflösung mit den vorgegebenen Drehmomentspezifikationen abgleichen.

Vergleich der Drehmoment- und Geschwindigkeitsleistung

Drehmomentverhalten über den gesamten Betriebsbereich

Die Drehmomentkennlinien von Schrittmotoren unterscheiden sich deutlich von denen herkömmlicher Wechselstrom- und Gleichstrommotoren und weisen einzigartige Leistungsprofile auf, die die Eignung für bestimmte Anwendungen beeinflussen. Im Stillstand und bei niedrigen Drehzahlen liefern Schrittmotorsysteme das maximale Haltemoment, das mit steigender Betriebsfrequenz allmählich abnimmt. Diese Drehmoment-Drehzahl-Beziehung steht im krassen Gegensatz zu Asynchronmotoren, die beim Anlauf nur ein minimales Drehmoment entwickeln und eine Beschleunigung benötigen, um in die Bereiche optimaler Drehmomententwicklung zu gelangen.

Die Fähigkeit von Schrittmotoren, im Stillstand ein Haltemoment bereitzustellen, gewährleistet eine hervorragende Positionierstabilität, ohne dass zur Sicherstellung einer Bremswirkung kontinuierlicher Stromverbrauch erforderlich ist. Diese Eigenschaft macht Schrittmotoren besonders geeignet für vertikale Positionieraufgaben sowie für Anwendungen, bei denen eine präzise Positionsstabilisierung während Stromausfällen erforderlich ist.

Die abfallenden Drehmomentkennlinien bei höheren Drehzahlen begrenzen jedoch die maximale Betriebsgeschwindigkeit von Schrittmotorsystemen im Vergleich zu Servo- und Wechselstrommotoren. Anwendungen, die einen Hochgeschwindigkeitsbetrieb mit konstantem Drehmoment erfordern, können trotz der Vorteile hinsichtlich der Steuerungskomplexität von Schrittmotorsystemen von alternativen Motortechnologien profitieren.

Dynamische Reaktion und Beschleunigungsprofile

Die schrittweise Bewegungscharakteristik der Schrittmotorsteuerung erzeugt einzigartige dynamische Reaktionsprofile, die spezifische Beschleunigungs- und Verzögerungsstrategien erfordern. Im Gegensatz zu Servomotoren mit sanftem Anlauf müssen Schrittmotorsysteme die Beschleunigungsprofile sorgfältig steuern, um Schrittzahlverluste zu vermeiden und einen zuverlässigen Betrieb während der gesamten Bewegungssequenz sicherzustellen.

In moderne Schrittmotorsteuerungen integrierte Rampenalgorithmen erhöhen schrittweise die Impulsfrequenzen vom Start bis zur Betriebsgeschwindigkeit, wodurch verhindert wird, dass der Motor die Synchronisation mit den Steuerimpulsen verliert. Diese ausgefeilten Steuerstrategien ermöglichen es Schrittmotoranwendungen, eine schnelle Beschleunigung zu erreichen, ohne die Positioniergenauigkeit und Zuverlässigkeit des Systems einzubüßen.

Die inhärenten Dämpfungseigenschaften von Schrittmotorsystemen tragen dazu bei, Überschwingen und Einschwingzeit bei Positionieraufgaben zu minimieren und liefern so präzise, klar definierte Bewegungsprofile – ideal für Indexier- und hochpräzise Positionieraufgaben. Dieses Verhalten unterscheidet sich von Servosystemen, die möglicherweise einer Abstimmung bedürfen, um optimale dynamische Antwortverhalten zu erzielen.

Steuerkomplexität und Implementierungsaspekte

Programmier- und Integrationsvereinfachung

Die Programmieranforderungen für Schrittmotor-Steuersysteme sind deutlich einfacher als diejenigen für Servomotor-Alternativen, wodurch sie für Anwendungen attraktiv werden, bei denen Entwicklungszeit und Komplexität wichtige Entscheidungskriterien sind. Für den grundlegenden Betrieb eines Schrittmotors sind lediglich Impuls- und Richtungssignale erforderlich, die sich problemlos von einfachen Mikrocontrollern oder speicherprogrammierbaren Steuerungen (SPS) erzeugen lassen, ohne dass aufwändige Bewegungssteuerungsalgorithmen notwendig sind.

Die Integration in bestehende Steuersysteme wird durch die digitale Natur der Befehlschnittstellen von Schrittmotoren zu einer unkomplizierten Aufgabe. Standard-Impulsfolge-Ausgänge von SPS oder Motion-Controllern können Schrittmotor-Systeme direkt ansteuern, ohne dass analoge Schnittstellen oder komplexe Parametrierungsverfahren erforderlich sind, wie sie typischerweise bei der Integration von Servoantrieben notwendig sind.

Die deterministische Reaktion von Schrittmotoren macht aufwändige Abstimmungsverfahren für Regelkreise überflüssig, wie sie bei Servosystemen erforderlich sind. Ingenieure können das Systemverhalten anhand von Impulssteuerung und Frequenzberechnungen vorhersagen, was die Systemkonstruktion vereinfacht und die Inbetriebnahmezeit neuer Anlagen verkürzt.

Treiber-Elektronik und Leistungsanforderungen

Die Treiber-Elektronik für Schrittmotoren enthält spezielle Schaltkreise, die darauf ausgelegt sind, die Motorwicklungen in präzisen Sequenzen zu erregen und so das für die schrittweise Bewegung erforderliche rotierende Magnetfeld zu erzeugen. Diese Treiber unterscheiden sich erheblich von herkömmlichen Motorsteuerungen hinsichtlich ihrer Schaltmuster und Stromsteuerungsstrategien, da sie speziell auf die einzigartigen elektrischen Eigenschaften der Schrittmotorwicklungen optimiert sind.

Die derzeit verwendeten Regelungstechniken in modernen Schrittmotortreibern gewährleisten eine konstante Drehmomentabgabe bei wechselnden Lastbedingungen und minimieren gleichzeitig den Stromverbrauch sowie die Wärmeentwicklung. Stromregelung nach dem Chopper-Prinzip und fortschrittliche Schaltalgorithmen sichern eine optimale Motordynamik und schützen gleichzeitig die Motorwicklungen vor Schäden durch Überstrombedingungen.

Die Anforderungen an die Stromversorgung von Schrittmotorsystemen betonen typischerweise die Stromkapazität stärker als die Spannungsregelung, da die Treiberelektronik den Motorstrom regelt, um konstante Drehmomentkennwerte aufrechtzuerhalten. Dieser Ansatz unterscheidet sich von Servosystemen, die präzise regulierte Spannungsversorgungen sowie anspruchsvolle Stromversorgungsmanagement-Schaltungen benötigen, um eine optimale Leistung zu erzielen.

Anwendungsspezifische Vorteile und Einschränkungen

Ideale Anwendungsszenarien

Die Technologie der Schrittmotoren überzeugt bei Anwendungen, die eine präzise Positionierung ohne den Aufwand und die Kosten geschlossener Regelkreis-Feedback-Systeme erfordern. Automatisierte Fertigungseinrichtungen – darunter Pick-and-Place-Maschinen, automatisierte Montagesysteme und CNC-Maschinen – profitieren in hohem Maße von der Positioniergenauigkeit und Zuverlässigkeit, die Schrittmotorsteuerungssysteme bieten.

Medizinische und labortechnische Geräte nutzen den leisen Betrieb und die präzise Positionierungsfähigkeit von Schrittmotorsystemen für kritische Funktionen wie die Positionierung von Proben, die Dosierung von Flüssigkeiten sowie den Betrieb diagnostischer Geräte. Die Fähigkeit, die Position auch ohne kontinuierlichen Stromverbrauch zu halten, macht Schrittmotorlösungen ideal für batteriebetriebene mobile Geräte und energiebewusste Anwendungen.

Druck- und Bildgebungsanwendungen nutzen die Technologie von Schrittmotoren für das Einzugsverhalten des Papiers, die Positionierung des Druckkopfs und die Abtastmechanismen, wobei die diskrete Positionssteuerung ideal zur digitalen Natur dieser Prozesse passt. Die synchrone Beziehung zwischen digitalen Steuerbefehlen und mechanischer Bewegung beseitigt Zeitunsicherheiten, wie sie bei anderen Motorsteuerungsansätzen häufig auftreten.

Leistungsgrenzen und Aspekte

Trotz ihrer Vorteile weisen Schrittmotorsysteme bestimmte Einschränkungen auf, die bei der Auswahl einer Anwendung berücksichtigt werden müssen. Das Fehlen einer Positions-Rückmeldung bei offenen Regelkreisen verhindert die Erkennung verpasster Schritte oder mechanischer Blockierungen, was in anspruchsvollen Anwendungen oder bei wechselnden Lastbedingungen zu Positionsfehlern führen kann.

Geschwindigkeitsbegrenzungen, die in der Konstruktion von Schrittmotoren begründet sind, schränken deren Einsatz in Hochgeschwindigkeitsanwendungen ein, bei denen Servomotoren oder Wechselstromantriebe eine überlegene Leistung bieten würden. Die Drehmomentabfall-Charakteristik bei höheren Drehzahlen begrenzt zudem den betrieblichen Einsatzbereich weiter, insbesondere bei Anwendungen, die ein konsistentes Drehmoment über einen breiten Drehzahlbereich erfordern.

Resonanzphänomene können die Leistung von Schrittmotoren bei bestimmten Betriebsfrequenzen beeinträchtigen und zu Vibrationen, Geräuschen sowie möglichen Schrittzahlverlusten führen. Moderne Treiber-Elektronik integriert Anti-Resonanz-Algorithmen und Mikroschrittfunktionen, um diese Effekte zu minimieren; dennoch bleibt ein sorgfältiges Systemdesign für eine optimale Leistung entscheidend.

Zukünftige Entwicklungen und technologische Trends

Fortgeschrittene Treibertechnologien

Neue Entwicklungen bei Schrittmotor-Treibern konzentrieren sich auf eine verbesserte Leistung durch fortschrittlichere Stromregelalgorithmen und integrierte Rückführfunktionen. Intelligente Treiber mit Positions-Erkennung und geschlossener Regelung bewahren die Einfachheit herkömmlicher Schrittmotor-Steuerungen, während sie gleichzeitig die Zuverlässigkeit rückgekoppelter Systeme hinzufügen.

Die Integration von Algorithmen der künstlichen Intelligenz und des maschinellen Lernens in Schrittmotor-Regler ermöglicht eine adaptive Leistungsoptimierung basierend auf Betriebsbedingungen und Lastmerkmalen. Diese intelligenten Systeme können die Ansteuerparameter automatisch anpassen, um eine optimale Leistung über unterschiedliche Anwendungsanforderungen hinweg ohne manuelle Abstimmung sicherzustellen.

Die in moderne Schrittmotor-Treiber integrierten Kommunikationsfunktionen ermöglichen die Fernüberwachung, Diagnose und Parameteranpassung über industrielle Netzwerke und IoT-Konnektivität. Diese Weiterentwicklung unterstützt vorausschauende Wartungsstrategien und die Fernoptimierung von Systemen und erweitert damit die Einsatzmöglichkeiten herkömmlicher Schrittmotor-Anwendungen.

Hybride Steuerungsstrategien

Zukünftige Schrittmotor-Systeme integrieren zunehmend hybride Steuerungsstrategien, die die Einfachheit des Betriebs im offenen Regelkreis mit gezielten geschlossenen Regelkreis-Funktionen für kritische Anwendungen kombinieren. Solche Systeme können für die meisten Positionieraufgaben im Standard-Modus mit offenem Regelkreis betrieben werden und wechseln nur dann in den geschlossenen Regelkreis-Betrieb, wenn eine höhere Genauigkeit oder eine Lastüberprüfung erforderlich ist.

Die Integration mit externen Sensorsystemen ermöglicht es Schrittmotor-Reglern, ihren Betrieb basierend auf Echtzeit-Rückmeldungen von Bildverarbeitungssystemen, Kraftsensoren oder anderen Messgeräten anzupassen. Dieser Ansatz bewahrt die Kostenvorteile und geringe Komplexität der Schrittmotor-Regelung, während gleichzeitig die Rückmeldebeschränkungen herkömmlicher offener Regelkreise ausgeglichen werden.

Fortgeschrittene Bewegungsprofile und Trajektorienplanungsalgorithmen optimieren die Leistung von Schrittmotoren für spezifische Anwendungsanforderungen und generieren automatisch Beschleunigungsprofile, die die Einschwingzeit minimieren und gleichzeitig Schrittverluste oder mechanische Belastung verhindern.

FAQ

Was sind die wesentlichen Vorteile der Schrittmotor-Regelung gegenüber Servomotorsystemen?

Die Steuerung von Schrittmotoren bietet mehrere entscheidende Vorteile, darunter den Betrieb im offenen Regelkreis, wodurch teure Rückführungsgeräte entfallen, eine inhärente Positioniergenauigkeit ohne externe Sensoren, einfachere Programmier- und Integrationsanforderungen sowie ein ausgezeichnetes Haltemoment im Stillstand. Diese Eigenschaften machen Schrittmotorsysteme für viele Positionieraufgaben kostengünstiger und einfacher zu implementieren – insbesondere dann, wenn höchste Drehzahleistung nicht im Vordergrund steht.

Können Schrittmotoren effektiv in Hochgeschwindigkeitsanwendungen eingesetzt werden?

Obwohl Schrittmotoren mit mäßiger bis hoher Drehzahl betrieben werden können, nimmt ihr Drehmoment deutlich ab, wenn die Drehzahl steigt; dies begrenzt ihre Wirksamkeit im Vergleich zu Servomotoren bei Hochgeschwindigkeitsanwendungen. Die maximale praktikable Betriebsdrehzahl hängt vom jeweiligen Motordesign, den Lastanforderungen und den Fähigkeiten des Treibers ab. Für Anwendungen, die eine konsistente Hochgeschwindigkeitsleistung mit vollem Drehmoment erfordern, bieten Servomotorsysteme in der Regel eine überlegene Leistung – trotz ihrer höheren Komplexität.

Wie verbessern Mikroschrittfunktionen die Leistung von Schrittmotoren?

Die Mikroschritttechnologie unterteilt jeden vollen Motor-Schritt in kleinere Inkremente und verbessert dadurch deutlich die Positionierungsauflösung und die Bewegungsglättung. Mit dieser Technik kann die Auflösung um Faktoren von 256 oder mehr gesteigert werden, wodurch Positioniergenauigkeiten erreicht werden, die denen hochauflösender Encoder-Systeme vergleichbar sind. Zudem reduziert die Mikroschrittführung mechanische Vibrationen, akustisches Geräusch und Resonanzeffekte, was den Betrieb von Schrittmotoren glatter und für Präzisionsanwendungen sowie geräuscharme Betriebsumgebungen besser geeignet macht.

Welche Faktoren sollten bei der Auswahl von Schrittmotoren im Vergleich zu anderen Motortechnologien berücksichtigt werden?

Wichtige Auswahlkriterien umfassen Anforderungen an die Positioniergenauigkeit, Geschwindigkeits- und Drehmomentvorgaben, Präferenzen hinsichtlich der Komplexität des Steuerungssystems, Kostenaspekte sowie Anforderungen an die Rückmeldung. Wählen Sie Schrittmotoren für Anwendungen, bei denen die Positioniergenauigkeit, Einfachheit und Kosteneffizienz bei mittleren Geschwindigkeiten im Vordergrund stehen. Entscheiden Sie sich für Servosysteme bei Hochgeschwindigkeitsanwendungen, bei dynamischen Leistungsanforderungen oder in Situationen, in denen Lastschwankungen zu Schrittverlusten führen könnten. Berücksichtigen Sie bei der endgültigen Auswahlentscheidung die Gesamtkosten des Systems, einschließlich Steuerungen, Rückmeldegeräten und Programmierkomplexität.

Inhaltsverzeichnis

- Grundlegende Unterschiede in der Steuerungsarchitektur

- Präzision und Genauigkeitsmerkmale

- Vergleich der Drehmoment- und Geschwindigkeitsleistung

- Steuerkomplexität und Implementierungsaspekte

- Anwendungsspezifische Vorteile und Einschränkungen

- Zukünftige Entwicklungen und technologische Trends

-

FAQ

- Was sind die wesentlichen Vorteile der Schrittmotor-Regelung gegenüber Servomotorsystemen?

- Können Schrittmotoren effektiv in Hochgeschwindigkeitsanwendungen eingesetzt werden?

- Wie verbessern Mikroschrittfunktionen die Leistung von Schrittmotoren?

- Welche Faktoren sollten bei der Auswahl von Schrittmotoren im Vergleich zu anderen Motortechnologien berücksichtigt werden?