Verstehen von Hybrid-Schrittmotoren

Hybrid-Schrittmotoren nutzen im Grunde das, was bei Permanentmagnetmotoren und bei variabler Reluktanz-Technik funktioniert, und vereinen dadurch besseres Drehmoment und genauere Positionierung. Das Besondere an diesen Motoren ist, wie sie Elemente aus beiden Konzepten zusammenbringen: Auf einer Seite besitzen sie einen Rotor mit Permanentmagnet, auf der anderen Seite finden sich die gezahnten Komponenten, wie man sie von Reluktanzsystemen kennt. Die Zusammenarbeit dieser Teile ermöglicht es dem Motor, sich viel besser an magnetischen Feldern festzuklammern als jede Bauweise für sich alleine. Deshalb freuen sich Ingenieure, wenn sie in Präzisionsmaschinen zum Einsatz kommen, bei denen kleine Bewegungen eine große Rolle spielen – beispielsweise in medizinischen Geräten oder in der industriellen Automatisierung, wo Genauigkeit unverzichtbar ist.

Hybrid-Schrittmotoren kommen überall dort zum Einsatz, wo feinste Steuerung der Bewegungen erforderlich ist, beispielsweise in CNC-Maschinen, 3D-Druckern und Robotern. Fachleute aus der Industrie diskutieren dies bereits seit einiger Zeit, und der Markt für diese Motoren scheint sich rasch zu entwickeln, da immer mehr Branchen erkennen, dass sie bessere Lösungen zur Bewegungssteuerung benötigen. Was macht diese Motoren so besonders? Sie können Objekte mit äußerster Präzision immer wieder bewegen, ohne ihre Genauigkeit zu verlieren. Deshalb greifen Hersteller immer wieder zu diesen Motoren – sei es für Automatisierungssysteme in Fabriken oder sogar für empfindliche medizinische Geräte, bei denen präzise Bewegungssteuerung entscheidend ist.

Hybrid-Schrittmotoren funktionieren dadurch, dass sie sich in klar definierten Schritten bewegen. Dies gibt Anwendern eine deutlich bessere Kontrolle, wenn es darum geht, Dinge präzise zu positionieren. Aufgrund dieses Schrittmachanismus eignen sich diese Motoren besonders gut für Aufgaben, bei denen exakte Platzierung entscheidend ist und die Geschwindigkeit sorgfältig geregelt werden muss. Jede Bewegung erfolgt in kleinen Schritten, üblicherweise etwa 1,8 Grad pro Schritt, wodurch eine sehr genaue Steuerung ermöglicht wird. Eine solche Präzision macht sie zu einer beliebten Wahl in Bereichen wie automatisierte Fertigungssysteme oder elektronische Geräte, bei denen es absolut darauf ankommt, alles exakt richtig zu positionieren, damit die Funktion gewährleistet ist.

Geringere Effizienz bei hohen Geschwindigkeiten

Wenn hybride Schrittmotoren mit höheren Geschwindigkeiten laufen, neigen sie dazu, Effizienzprobleme zu entwickeln, hauptsächlich aufgrund von Wärmeentwicklung und Drehmomentwelligkeit. Je schneller sie sich drehen, desto stärker verschärfen sich diese Probleme, da sich Wärme aufbaut und viel Energie verschwendet wird. Betrachten wir beispielsweise die verschiedenen Verluste, die innerhalb dieser Motoren auftreten – Dinge wie Hystereseeffekte, die lästigen Wirbelströme sowie herkömmliche mechanische Reibung summieren sich und machen sie im Vergleich zu anderen auf dem Markt verfügbaren Optionen ziemlich ineffizient. Servomotoren und ihre Steuerungen bewältigen Hochgeschwindigkeitsoperationen in der Praxis einfach besser, weshalb sie eine klügere Wahl für Anwendungen darstellen, bei denen Leistung entscheidend ist.

Bei Hochgeschwindigkeitsanwendungen zeigen sich diese Unzulänglichkeiten besonders deutlich. Hybride Schrittmotoren haben oft Schwierigkeiten, ihr Nenndrehmoment zu halten, sobald sich die Geschwindigkeit erhöht, was zu messbaren Leistungseinbußen führt, die die Bediener unweigerlich bemerken. Für Industrien, bei denen vor allem bei höheren Drehzahlen ein gleichbleibendes Drehmoment entscheidend ist, wird dies zu einem echten Problem. Denken Sie an Roboter-Assembly-Lines oder jede Art von schneller Fertigungsanlage. Sicher, diese Motoren funktionieren hervorragend für präzise Bewegungen bei niedrigen Geschwindigkeiten, doch sobald die Anforderungen an die Geschwindigkeit steigen, können sie einfach nicht mithalten. Das bedeutet, dass Ingenieure genau prüfen müssen, welcher Motortyp für die jeweilige Anwendung Sinn macht, insbesondere wenn das System anspruchsvolle Aufgaben bewältigen muss, ohne Leistung oder Genauigkeit einzubüßen.

Komplexität und Kosten

Die Herstellung von Hybrid-Schrittmotoren ist für Hersteller, die eine optimale Leistung anstreben, keine leichte Aufgabe. Der gesamte Prozess erfordert eine äußerst sorgfältige Platzierung der Bauteile und aufwendige Konstruktionsarbeiten, um die präzisen Bewegungen korrekt umzusetzen. Aufgrund dieses hohen Maßes an Detailgenauigkeit gestaltet sich die Produktion dieser Motoren deutlich aufwendiger als bei einfachen Motortypen. Und klarerweise schlägt all diese zusätzliche Sorgfalt sich in einem Preis nieder, der deutlich über dem liegt, was wir von einfacheren Varianten wie bürstenbehafteten Gleichstrommotoren heute auf dem Markt sehen.

Hybrid-Schrittmotoren sind in der Herstellung tendenziell teurer als grundlegende Motortypen, was den Projektbudgets definitiv zu schaffen macht. Warum ist das so? Diese Motoren sind mit verbesserten Leistungsspezifikationen ausgestattet, die hochwertigere Komponenten und komplexere Fertigungsverfahren erfordern. Folglich geben die Hersteller diese höheren Kosten an die Kunden weiter, wodurch der Endpreis für Personen, die mehrere Einheiten benötigen, beträchtlich ansteigt. Für Unternehmen, die mit engen finanziellen Ressourcen arbeiten, können diese zusätzlichen Ausgaben erhebliche Herausforderungen bei der Planung langfristiger Investitionen in Automatisierungssysteme schaffen, die stark von solch spezialisierten Geräten abhängig sind.

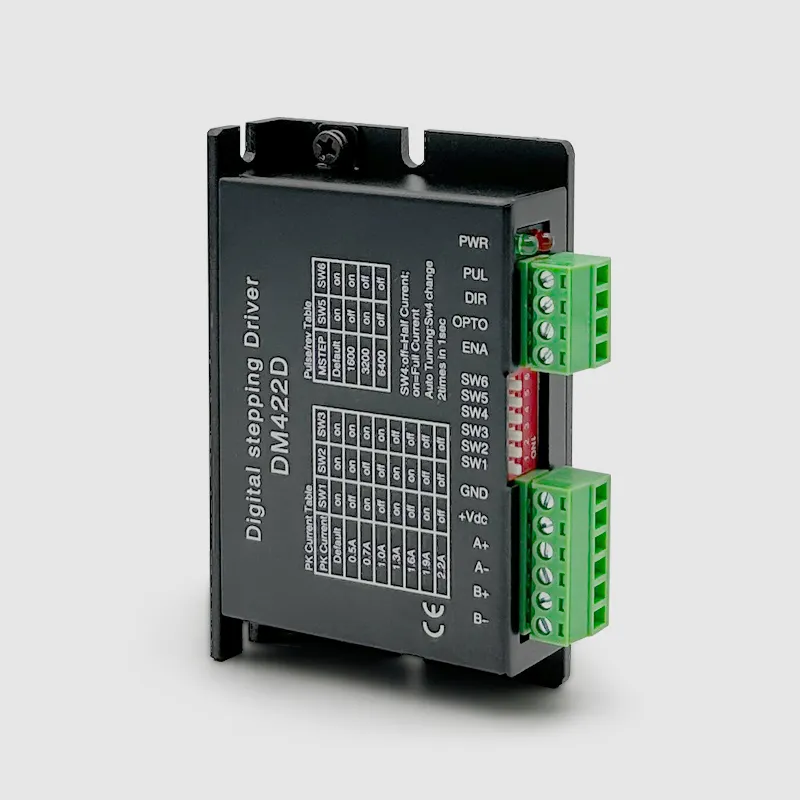

Hybrid-Systeme mit Schrittmotoren benötigen in der Regel recht fortschrittliche Steuerungen, um überhaupt ordnungsgemäß zu funktionieren. Die Steuerungen selbst sind wichtig, da sie all jene komplizierten Berechnungen übernehmen, die dafür sorgen, dass der Motor sich genau an die gewünschte Position bewegt. Der Einsatz solcher Steuersysteme verursacht zusätzliche Kosten bereits bei der Anschaffung sowie laufende Kosten. Für Unternehmen, die überlegen, auf Hybrid-Schrittmotoren umzusteigen, ist dies ein Aspekt, den man berücksichtigen sollte, wenn man Alternativen wie bürstenlose Gleichstrommotoren in Kombination mit Encodern oder sogar kleine Gleichstrom-Servomotoren in Betracht zieht, die je nach Anforderungen insgesamt günstiger sein könnten.

Wärmeerzeugung

Eine zu hohe Wärmeentwicklung bleibt eines der größten Probleme beim Betrieb von Hybrid-Schrittmotoren und beeinträchtigt deren Leistungsfähigkeit und Langlebigkeit. Wenn diese Motoren ununterbrochen laufen, überschreiten sie häufig ihre zulässigen Temperaturgrenzen, wodurch ihre Gesamtleistung sinkt. Nehmen wir beispielsweise die meisten Hybrid-Schrittmotoren, die laut Forschungsergebnissen aus dem Jahr 2022 des Algerian Journal of Renewable Energy Temperaturen von bis zu etwa 85 Grad Celsius verkraften, bevor es zu Problemen kommt. Die zusätzliche Wärme bremst sie jedoch nicht nur, sondern führt auch dazu, dass sie früher versagen als erwartet. Die Wicklungen im Motor und seine Isolierschichten verschleißen unter ständiger Hitzeeinwirkung schneller und führen letztendlich zu einem vollständigen Systemausfall, wenn dem nicht entgegengewirkt wird.

Das Entfernen von überschüssiger Wärme ist entscheidend, um eine ordnungsgemäße Funktion zu gewährleisten. Kühllüfter eignen sich gut für diese Aufgabe, ebenso wie diese metallischen Platten, die als Wärmesenken bezeichnet werden, und einige neuartige Materialien, die zwischen den Komponenten platziert sind. All diese Elemente tragen dazu bei, die Wärme abzuleiten, sodass die Temperaturen stets im richtigen Bereich bleiben. Manchmal optimieren Ingenieure den Stromverbrauch mithilfe von Techniken wie Mikroschrittansteuerung, wodurch die Wärmeentwicklung ebenfalls reduziert wird. Wenn Hersteller diese Kühlmethoden in ihre Konstruktionen integrieren, erhöht sich die Lebensdauer von Hybrid-Schrittmotoren und ihre Leistung verbessert sich über die Zeit. Längere Motorenlebensdauer bedeutet weniger Austauschvorgänge, insbesondere wenn die Motoren tagtäglich unter schwierigen Bedingungen beansprucht werden.

Geräusch und Vibration

Hybrid-Schrittmotoren neigen dazu, recht viel Geräusche und Vibrationen zu erzeugen, da sie all diese beweglichen Teile haben und jene typische Schrittaktion aufweisen. Das Problem dabei ist, dass diese mechanischen Komponenten an bestimmten Frequenzen zu resonieren beginnen, was unerwünschte Störungen verursacht. Für viele Anwendungen wird dies zu einem echten Problem, insbesondere wenn Stille besonders wichtig ist. Denken Sie beispielsweise an medizinische Geräte oder Laborequipment, bei dem bereits geringste Hintergrundgeräusche die empfindlichen Messungen stören können. Die Präzision der Schrittbewegung ist zwar hervorragend für die Genauigkeit, bringt jedoch auch jene regelmäßigen Vibrationen mit sich, wofür Ingenieure in realen Installationen oft Lösungen finden müssen.

Geräusche und Vibrationen stören Messungen in Bereichen, in denen Präzision erforderlich ist, erheblich. Bei Geräten, die eine exakte Genauigkeit erfordern, ist es unerlässlich, diese unerwünschten Bewegungen irgendwie zu eliminieren. Es gibt verschiedene Ansätze, um dieses Problem zu lösen. Einige montieren gummiartige Lager zwischen Maschinen und Oberflächen, während andere spezielle Materialien anbringen, die die Erschütterungen absorbieren. Diese Methoden wirken ziemlich gut, um die Instrumente reibungslos laufen zu lassen. Der Sinn besteht darin, sicherzustellen, dass die Genauigkeit langfristig gewahrt bleibt, insbesondere bei sensiblen Operationen, bei denen bereits kleinste Störungen eine große Rolle spielen. Auch Fabriken sparen dadurch Geld, da weniger Ausfälle zu weniger Stillstandzeiten und weniger verschwendeten Materialien führen.

Beschränktes Drehmoment bei niedrigen Geschwindigkeiten

Bei langsamerer Betriebsweise verlieren Hybrid-Stepmotoren oft etwas von ihrem Drehmoment, was für bestimmte Anwendungen ziemlich einschränkend sein kann. Aufgrund der Art und Weise, wie ihr Drehmoment wirkt, sind diese Motoren einfach keine gute Wahl, wenn bei niedrigen Drehzahlen eine starke Kraft erforderlich ist. Denken Sie an Dinge wie Förderbänder, die sich sehr langsam durch Fabriken bewegen, oder Maschinen, bei denen während der Produktionsprozesse eine präzise Steuerung eine große Rolle spielt. Für solche Situationen erscheinen andere Optionen vorteilhafter. Kleine Gleichstrom-Servomotoren eignen sich hier gut, ebenso wie bürstenlose Gleichstrommotoren mit Encodern. Diese Alternativen liefern ein gleichmäßigeres Drehmoment unabhängig von der Betriebsdrehzahl, weshalb viele Ingenieure sie in Anwendungen mit kritischen Anforderungen an eine gleichbleibende Leistung bevorzugen.

Sich mit Drehmomentbegrenzungen vertraut zu machen, ist besonders wichtig, wenn Systeme entwickelt werden, die in verschiedenen Drehzahlbereichen funktionieren müssen. Viele Anwendungen erfordern konstante Leistung und gutes Drehmoment, unabhängig davon, ob sie schnell oder langsam laufen, weshalb in solchen Fällen integrierte Lösungen sinnvoll sein können. Schrittmotoren in Kombination mit Controllern bewältigen diese Anforderungen oft besser, da sie explizit für solche Lastprofile konzipiert sind. Hybridservomotoren sind eine weitere Option. Diese vereinen Eigenschaften von Schrittmotoren und Gleichstrommotoren, vermeiden jedoch das Problem, bei niedrigen Drehzahlen an Drehmoment einzubüßen. Deshalb finden sie heute in vielen industriellen Anwendungen Verwendung. Wenn Ingenieure tatsächlich analysieren, welche Anforderungen ihre Systeme erfüllen müssen, anstatt einfach das verfügbare Angebot auszuwählen, entscheiden sie sich tendenziell für Motoren, die unter allen Bedingungen gut performen, nicht nur theoretisch.

Fazit

Hybrid-Schrittmotoren bringen einige Nachteile mit sich, die erwähnenswert sind. Sie neigen dazu, bei höheren Drehzahlen ineffizient zu sein, zudem handelt es sich um komplexe Systeme, die Wärme erzeugen und Geräusche machen. Hinzu kommt, dass das Drehmoment bei niedrigen Geschwindigkeiten stark abfällt. All diese Probleme spielen bei bestimmten Anwendungen, bei denen Leistung entscheidend ist, eine große Rolle. Bevor man sich für Hybrid-Schrittmotoren entscheidet, sollte man als Projektauftraggeber diese Einschränkungen sorgfältig gegenüber den tatsächlichen Anforderungen der jeweiligen Konfiguration abwägen. Alternativen wie Servomotoren in Betracht zu ziehen, könnte bessere Ergebnisse liefern, wenn es darum geht, von der Ausrüstung eine optimale Leistung zu verlangen. Am Ende des Tages macht das genaue Wissen darüber, welche Art von Belastung eine Anwendung zu bewältigen hat, den entscheidenden Unterschied bei der Auswahl der richtigen Motorentechnologie für den Job.

FAQ

Was sind die Hauptvorteile von hybriden Schrittmotoren?

Hybride Schrittmotoren bieten durch die Kombination von Eigenschaften von Permanentmagneten- und Variablereluktanzmotoren ein höheres Drehmoment und eine größere Genauigkeit. Sie sind hervorragend für Anwendungen geeignet, die eine sorgfältige Positionierung und Geschwindigkeitsregelung erfordern, was sie in Bereichen wie CNC-Maschinenbau, 3D-Druck und Robotik wertvoll macht.

Warum erleiden hybride Schrittmotoren Ineffizienzen bei hohen Geschwindigkeiten?

Hybride Schrittmotoren erleiden bei hohen Geschwindigkeiten Energieverluste in Form von Wärme und Drehmomentrippeln. Dies liegt an Hysterese, Wirbelstromverlusten und mechanischem Reibungsverlust, was zu einer verminderten Leistung im Vergleich zu Lösungen wie Servomotorsystemen führt, die hohe Geschwindigkeiten effizient bewältigen können.

Wie beeinflusst die Wärmegenerierung die Leistung von hybriden Schrittmotoren?

Eine übermäßige Wärmeentwicklung kann die Motoreffizienz verschlechtern und zu Komponentenschäden führen. Effektive Kühlungslösungen, wie Lüfter und Kühler, sowie Strommanagementsysteme wie Mikroschritttechnik können helfen, die Betriebswirksamkeit aufrechtzuerhalten und die Lebensdauer des Motors zu verlängern.

Welche Anwendungen sind möglicherweise nicht für hybride Schrittmotoren geeignet?

Anwendungen, die bei niedrigen Geschwindigkeiten ein hohes Drehmoment erfordern, wie langsam bewegte Förderanlagen, sind möglicherweise nicht ideal für Schrittmotoren. In diesen Fällen werden Alternativen wie kleine Gleichstromservomotoren oder brushless DC-Motoren mit Encoder empfohlen, da sie in der Lage sind, ein konstantes Drehmoment unabhängig von der Geschwindigkeit zu liefern.