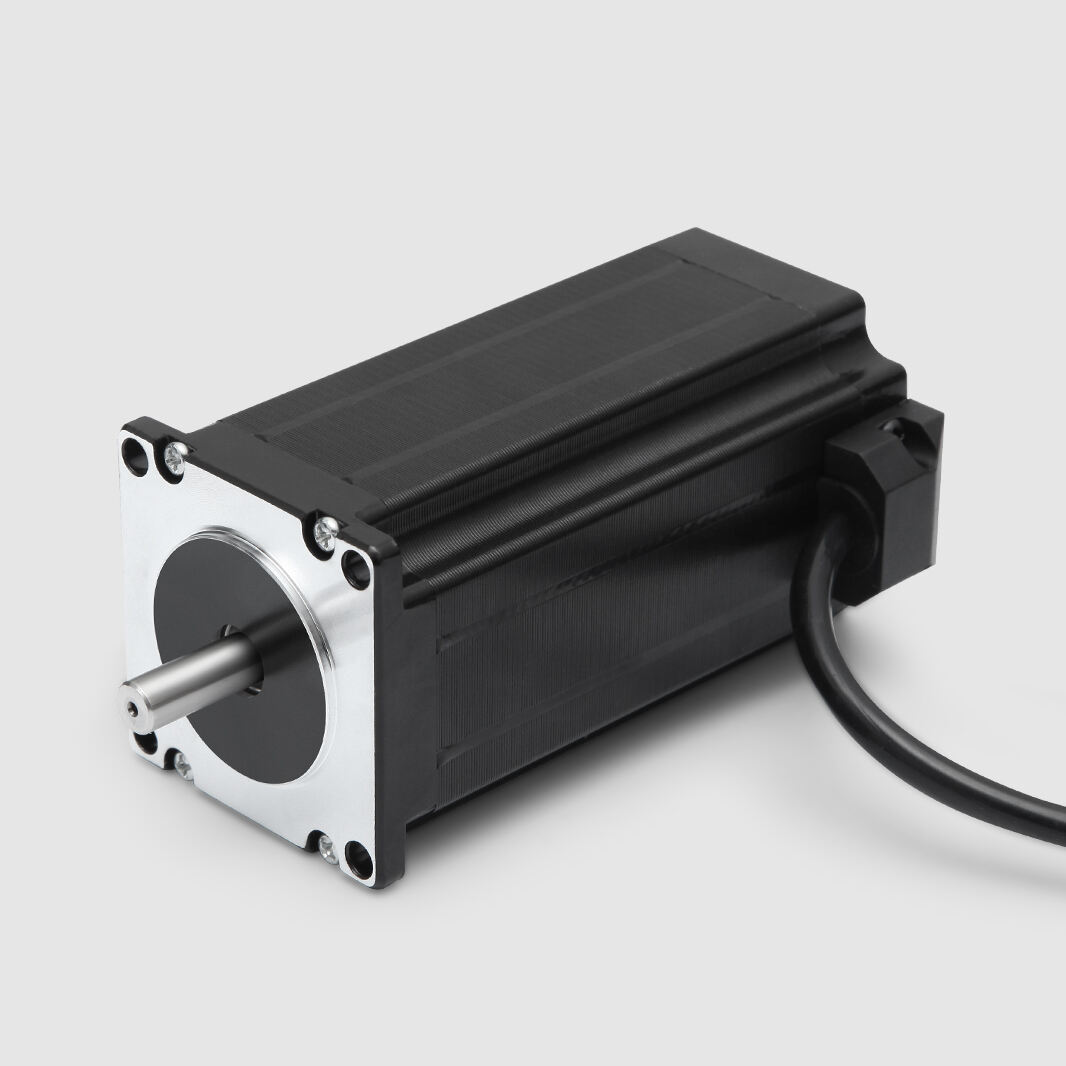

Einführung in NEMA 23 Hybrid Schrittmotoren

NEMA 23 Schrittmotoren sind wesentliche Bestandteile in Automatisierungssystemen dank ihrer optimalen Kombination aus Größe und Leistungsfähigkeit. Diese Motoren unterliegen dem Standard der National Electrical Manufacturers Association (NEMA), der einheitliche Abmessungen und Montagespezifikationen gewährleistet, was sie zu einer konsistenten Wahl für verschiedene mechanische und elektrische Anwendungen macht.

NEMA 23 Motoren sind dank ihrer Anpassbarkeit in vielen verschiedenen Branchen nahezu Standard geworden. Wir finden sie überall – von kleinen Werkstätten, in denen 3D-Drucker laufen, bis hin zu großen Produktionshallen, wo sie die präzisen CNC-Maschinen antreiben, die Metall mit chirurgischer Genauigkeit schneiden. Was diese Motoren auf dem Markt wirklich stark macht, ist ihre einzigartige Hybrid-Konstruktion. Im Grunde kombinieren sie das Beste aus zwei Arten von Motorentechnologien – die dauerhaft magnetisierten Magnete und jene, die auf Veränderungen der magnetischen Widerstände beruhen. Diese Kombination bietet Herstellern etwas Besonderes: zusätzliche Kraft, wenn benötigt, ohne Einbußen bei der Kontrolle feinster Bewegungen, was gerade bei Bauteilen, die perfekt ineinander passen müssen, eine große Rolle spielt.

Durch die Kombination dieser Funktionen bieten hybride Schrittmotoren im NEMA-23-Format eine verbesserte Stabilität und Effizienz, was sie zu einer beliebten Wahl sowohl in industriellen als auch in hobbyistischen Anwendungen macht. Ihre konsistente Leistung und Anpassungsfähigkeit setzen den Maßstab für Schrittmotoren und fördern Innovation und Effizienz in Anwendungen, die eine präzise Bewegungssteuerung erfordern.

Konstruktive Unterschiede zwischen Standard- und Hochpräzisions-Hybridermotoren

Grundlegender Aufbau von Standard-Hybridermotoren

Die meisten Standard-Hybridmotoren verfügen über eine Schrittmotor-Anordnung mit Rotor und Stator und zielen darauf ab, die Kosten niedrig zu halten, während sie dennoch einen breiten Funktionsumfang abdecken. Die in diesen Motoren verwendeten Materialien sind meist recht einfach gehalten und nicht für extreme Präzision ausgelegt, aber durchaus geeignet für alltägliche Aufgaben. Die Effizienzwerte erreichen in der Regel das Maß, das für reguläre Automatisierungsaufgaben erforderlich ist, wodurch sie zu solide arbeitenden Geräten werden, die nicht übermäßig teuer sind. Bei den Konfigurationsoptionen bieten Hersteller in der Regel einfache Einstellmöglichkeiten, die für gängige Industrieanwendungen gut geeignet sind. Solche Motoren finden sich beispielsweise in Textilfabriken oder in einfachen CNC-Werkstätten, wo komplexe Motoranforderungen nicht zum täglichen Betrieb gehören.

Verbesserte Bauweise von Hochpräzisions-Hybridmotoren

Die neueste Generation hochpräziser Hybridmotoren stammt von beeindruckender Ingenieursarbeit, die ihre Leistung wirklich verbessert. Diese Motoren verfügen über verbesserte magnetische Stromkreise sowie Rotor-Designs, die im Laufe der Zeit optimiert wurden, und arbeiten alle zusammen, um jene lästigen Betriebsfehler zu reduzieren, die wir von älteren Modellen kennen. Was diese Motoren besonders macht, ist die Qualität der Materialien, die während der Produktion verwendet werden, sowie Fertigungsmethoden, die die Grenzen des Machbaren erweitern. Das Ergebnis sind Motoren, die weniger Fehler machen und deutlich schneller reagieren als herkömmliche Modelle. Nehmen wir beispielsweise die Schrittwinkel: während die meisten Standardmotoren mit etwa 1,8 Grad pro Schritt arbeiten, erreichen diese neuen Hybridmodelle gerade einmal 0,9 Grad. Das bedeutet doppelte Präzision bei der genauen Positionierung von bewegten Teilen – ein entscheidender Vorteil in Branchen, in denen bereits kleinste Bewegungen von Bedeutung sind.

Darüber hinaus ermöglicht die Integration solcher fortschrittlicher Funktionen, dass Hochpräzisions-Hybridmotoren hohe Standards an Bewegungsflüssigkeit und niedrige Schwingungsebenen aufrechterhalten, was für komplexe Operationen in Medizingeräten und hochwertigen CNC-Maschinen essenziell ist. Diese technologische Verbesserung sorgt dafür, dass sie in Branchen weit verbreitet sind, in denen Präzision und Zuverlässigkeit entscheidend sind.

Schritt-Winkel und Auflösung: Standard vs. Hochgenauigkeit

Standard-Hybrid: 1,8° Schrittwinkel

Die meisten Standard-Hybridmotoren verfügen über einen Schrittwinkel von etwa 1,8 Grad, was bedeutet, dass sie etwa 200 Schritte benötigen, um eine vollständige Umdrehung zu vollziehen. Diese spezifische Schrittweite stellt einen guten Kompromiss dar, wenn es sowohl um das Drehmoment als auch um die Feinheit der Bewegungssteuerung geht, und eignet sich daher gut für viele verschiedene Anwendungsbereiche. Nehmen wir beispielsweise Hobbyrobotik-Projekte. Beim Bau von Robotern steht oftmals im Vordergrund zu Hause , Kosten niedrig zu halten und dennoch eine angemessene Genauigkeit der Bewegungen zu erzielen. Der Schrittwinkel von 1,8 Grad liegt in diesem Fall meist genau im optimalen Bereich. Viele Entwickler greifen für solche Projekte auf NEMA-23-Schrittmotoren zurück, da diese eine solide Leistung bieten, ohne die hohen Kosten für übermäßig hohe Auflösung zu verursachen.

Hochpräziser Hybrid: 0,9° oder kleiner Schrittwinkel

Hybridmotoren, die eine hohe Präzision bieten, weisen typischerweise Schrittwinkel von etwa 0,9 Grad oder sogar kleiner auf, was mehr als 400 Schritte pro vollständiger Umdrehung ergibt. Dieses Maß an Genauigkeit ermöglicht eine bessere Steuerung und macht sie somit zu idealen Optionen für anspruchsvolle Anwendungen, bei denen alles exakt stimmen muss, insbesondere in Bereichen wie computergesteuerte Werkzeugmaschinen und Robotersysteme, die in Krankenhäusern verwendet werden. Wenn eine höhere Auflösung zur Verfügung steht, werden Bewegungen deutlich flüssiger und die Positionierung äußerst genau. Eine solche Präzision ist insbesondere bei feinfühligen Verfahren mit chirurgischen Robotern oder beim Betrieb komplexer Produktionsmaschinen von großer Bedeutung, die exakte Messungen erfordern. Diese Motoren funktionieren, indem sie im Vergleich zu Standardmodellen doppelt so viele Rotorzähne besitzen, wodurch Vibrationen erheblich reduziert und der Gesamtbetrieb flüssiger verläuft. Das Ergebnis ist eine verbesserte Leistungsfähigkeit in verschiedensten Anordnungen fortschrittlicher Maschinentechnik.

Vergleich von Drehmoment und Halteleistung

Standard: Ausgeglichenes Drehmoment für allgemeine Anwendungen

Hybrid-Schrittmotoren der Standardvariante bieten in der Regel ein gutes Drehmomentgleichgewicht, was für viele alltägliche Anwendungen gut funktioniert. Die meisten Modelle liefern ausreichend Drehmoment, um reguläre Maschinenoperationen zu bewältigen, und halten dabei die Kosten für preisbewusste Käufer in einem angemessenen Rahmen. Unter verschiedenen Arbeitsbedingungen neigen diese Motoren dazu, stabile Drehmomentwerte zu liefern, auf die man Tag für Tag vertrauen kann. Sie finden sich überall – von Hobby-Anlagen am Wochenende bis hin zu Einsteiger-Robotersystemen. Die Tatsache, dass sie hier eine mittlere Position einnehmen, macht sie bei Anwendern beliebt, die etwas Funktionales benötigen, aber keine extremen Leistungsausgänge für ihre mechanischen Projekte benötigen.

Hochpräzision: Höhere Drehmomentsstabilität für präzise Aufgaben

Hybridmotoren mit hoher Präzision heben sich besonders hervor, wenn es darum geht, stabiles Drehmoment zu liefern, was für Aufgaben unerlässlich ist, bei denen die Leistung exakt passen muss. Was diese Motoren besonders macht, ist ihre Fähigkeit, das Drehmomentniveau auch bei sich ändernden Lasten konstant zu halten, und das spielt in Situationen, in denen Präzision alles ist, eine große Rolle. Denken Sie an Laser-Schneidanwendungen oder jene komplexen Industrieautomatisierungslösungen, die heute überall zum Einsatz kommen. Das zusätzliche stabile Drehmoment sorgt dafür, dass Maschinen genau so laufen, wie sie sollen. Bei Betrachtung realer Anwendungsstatistiken profitieren beispielsweise CNC-Bearbeitungszentren und hochwertige Robotersysteme erheblich von diesen Motoren, da sie das höhere Drehmoment deutlich länger aufrechterhalten können als Standardalternativen. Deshalb setzen viele Hersteller genau diese Motoren ein, wenn es um Arbeiten geht, die sowohl Komplexität als auch präzise Genauigkeit erfordern.

Leistung in Bewegungssteuerungsanwendungen

Standard: Geeignet für Basis-Automatisierung und -Robotik

Hybridmotoren eignen sich recht gut für einfache Automatisierungsaufgaben und Roboter, die in stabilen Umgebungen arbeiten. Die meisten Fabriken installieren diese Motoren an Roboterarmen der Einstiegsklasse, Förderbändern, die Teile entlang von Produktionslinien bewegen, und ähnlicher Ausrüstung, wie sie in Industrieanlagen üblich ist. Menschen greifen immer wieder darauf zurück, weil sie einfach zuverlässig Tag für Tag funktionieren. Fertigungsanlagen setzen sie bereits seit Jahren intensiv ein, insbesondere bei sich wiederholenden Bewegungen, bei denen keine ausgefallenen Funktionen erforderlich sind. Das Besondere an diesen Motoren ist, dass sie ausreichend Leistung liefern, ohne die Dinge unnötig zu komplizieren, den meisten Fabrikbedürfnissen gerecht werden, Wartungskosten niedrig halten und den Betrieb reibungslos laufen lassen.

Hochpräzise: Ideal für CNC-, Medizin- und Wissenschaftsanwendungen

Hybridmotoren mit hoher Präzision funktionieren wirklich gut in Situationen, bei denen eine enge Kontrolle über Toleranzen erforderlich ist. Denken Sie an Dinge wie CNC-Maschinen, medizinische Geräte und Laborinstrumente. Diese Motoren zeigen eine konsistente Leistung, was besonders wichtig ist, wenn Fehler erhebliche Kosten verursachen könnten. Selbst kleine Veränderungen im Betrieb können langfristig zu großen Problemen führen. Nehmen wir beispielsweise medizinische Geräte – dort können genaue Messungen tatsächlich Leben retten. Praktische Erfahrungen aus dem CNC-Bereich zeigen uns, wie diese Motoren Materialien exakt so entfernen, wie es benötigt wird, was komplexe Designs ermöglicht und die Leistung von Produktionslinien steigert. Kein Wunder also, dass viele Branchen auf sie vertrauen, sobald Genauigkeit und Zuverlässigkeit im Vordergrund stehen.

Kosten- und Anwendungserwägungen

Standard: Kostengünstig, weit verbreitet in der allgemeinen Bewegungssteuerung

Hybridmotoren in Standardkonfigurationen ermöglichen in der Regel Kosteneinsparungen, was erklärt, warum viele Unternehmen sie für grundlegende Bewegungssteuerungsaufgaben auswählen. Firmen, die Kosten niedrig halten, aber dennoch eine solide Leistung erzielen möchten, entscheiden sich häufig für diesen Weg, da diese Motoren gute Ergebnisse liefern, ohne den Preis für hochpräzise Varianten zu verlangen. Nehmen Sie beispielsweise die Standardhybridmotoren von Moons': Sie sind günstiger als ihre spezialisierten Gegenstücke und werden überall dort eingesetzt, wo Ausgaben nicht im Vordergrund stehen. Letztendlich bleibt festzuhalten: Erschwinglichkeit macht diese Motoren besonders attraktiv, wenn Budgets bei der Projektplanung eine entscheidende Rolle spielen.

Hochpräzise: Teurer, aber notwendig für ultrapräzise Positionierung

Wenn es um Anwendungen geht, die auf präzise Genauigkeit angewiesen sind, sind Hochpräzisions-Hybridmotoren dennoch die logische Wahl, auch wenn sie mit höheren Kosten verbunden sind. Diese Motoren erzielen Spitzenpreise, da sie einfach unersetzbar sind, wenn es um exakte Steuerung geht und Fehler keine Option sind. Fertigungsbetriebe und Krankenhäuser investieren immer wieder zusätzlich in diese Technik, da es buchstäblich keinen Raum für Fehler gibt, beispielsweise bei CNC-Maschinen oder chirurgischen Instrumenten. Fachleute aus der Industrie setzen bereits seit Jahren auf diese Motoren in verschiedenen Branchen, vor allem weil keine andere Technologie deren Präzision erreicht, wenn es darauf ankommt. Die meisten Hersteller analysieren vor Kaufentscheidungen die Kosten und Nutzen genau. Die Ergebnisse bestätigen in der Regel das, was jeder, der eng mit Maschinen arbeitet, bereits weiß: Die langfristigen Vorteile durch höhere Qualität und weniger Ausfälle überwiegen bei Weitem die anfänglichen Investitionskosten.

Fazit

Die richtige Hybrid-Schrittmotor-Auswahl ist nichts, was man auf die leichte Schulter nehmen sollte. Es erfordert eine sorgfältige Überlegung, wie hoch die benötigte Genauigkeit ist und welche Art von Arbeit der Motor tagtäglich leisten muss. Beim Vergleich verschiedener Optionen ist es ziemlich wichtig zu wissen, ob es sich um gewöhnliche Motoren oder um die hochpräzisen Modelle handelt. Herkömmliche Modelle sind in der Regel günstiger und funktionieren gut für grundlegende Bewegungsaufgaben auf der Produktionsfläche. Wenn jedoch präziseste Genauigkeit erforderlich ist, wie beispielsweise in medizinischen Geräten oder bei Präzisionsfertigungsanlagen, sind es die High-End-Motoren, die hier überzeugen. Die klare Unterscheidung hilft dabei, die Leistungsfähigkeit des Motors exakt an die tatsächlichen Anforderungen anzupassen, ohne zusätzlich Geld für überflüssige Funktionen auszugeben.

Fachleute aus der Industrie müssen ihre Projektanforderungen sorgfältig mit den Leistungsmerkmalen von Standard- und Hochpräzisionsmotoren abstimmen. Indem sichergestellt wird, dass der ausgewählte Motor für den jeweiligen Anwendungsfall geeignet ist, lassen sich gute Ergebnisse erzielen, ohne dass unnötige Funktionen zu Mehrkosten führen. Eine sorgfältige Bewertung trägt dazu bei, Ressourcenverschwendung zu vermeiden und gleichzeitig alle erforderlichen Leistungsstandards einzuhalten. Eine intelligente Auswahl auf Grundlage realistischer Anforderungen schafft langfristig mehr Wert und hält Budgets im Rahmen, ohne Kompromisse bei der Qualität einzugehen.

FAQ-Bereich

Welche sind die Hauptanwendungen von NEMA 23 Hybrid-Schrittmotoren?

NEMA 23 Hybrid-Schrittmotoren werden aufgrund ihrer zuverlässigen Leistung und Präzision häufig in CNC-Maschinen, 3D-Druckern und Robotersystemen eingesetzt.

Was ist der Unterschied zwischen Standard- und Hochpräzisions-Hybridmotoren?

Standard-Hybridmotoren sind kostengünstiger und bieten einen ausgewogenen Drehmoment- und Präzisionsgrad für allgemeine Anwendungen, während Hochpräzionsmotoren eine verbesserte Genauigkeit und Stabilität für anspruchsvolle Aufgaben mit minimalem Fehler bieten.

Warum sind hochpräzise Hybridmotoren teurer?

Der erhöhte Preis von hochpräzisen Hybridmotoren liegt an ihrer fortschrittlichen Technik, besseren Materialien und verbesserten Leistungsdaten. Sie sind für Umgebungen konzipiert, in denen präzise Bewegungssteuerung entscheidend ist, was ihren höheren Preis rechtfertigt.

Wie beeinflussen Schrittwinkel die Motorleistung?

Schrittwinkel bestimmen die Auflösung und das Drehmomentgleichgewicht des Motors. Kleinere Winkel (z. B. 0,9°) bieten eine höhere Auflösung und gleichmäßigere Bewegung und sind daher für hochpräzise Anwendungen geeignet, während größere Winkel (z. B. 1,8°) für allgemeine Anwendungsfälle ausreichend sind.

Inhaltsverzeichnis

- Einführung in NEMA 23 Hybrid Schrittmotoren

- Konstruktive Unterschiede zwischen Standard- und Hochpräzisions-Hybridermotoren

- Schritt-Winkel und Auflösung: Standard vs. Hochgenauigkeit

- Vergleich von Drehmoment und Halteleistung

- Leistung in Bewegungssteuerungsanwendungen

- Kosten- und Anwendungserwägungen

- Fazit

- FAQ-Bereich