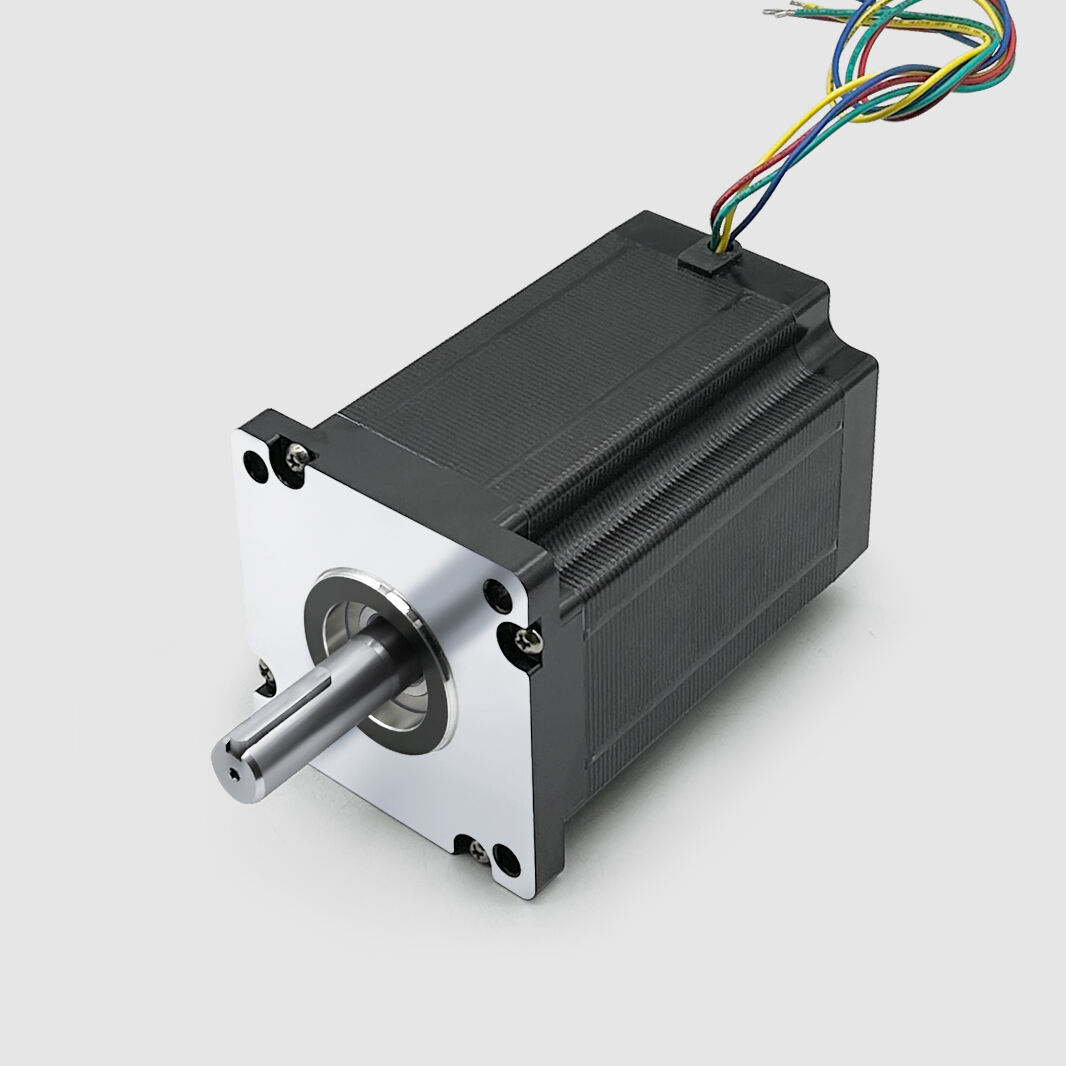

motor paso a paso de bucle cerrado NEMA 17

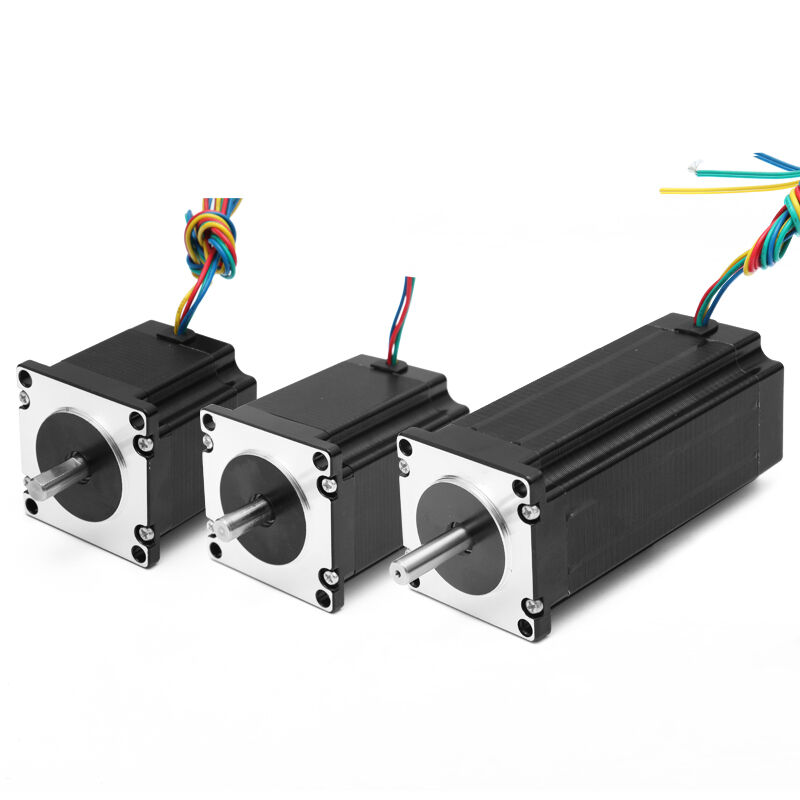

El motor paso a paso de bucle cerrado NEMA 17 representa un avance significativo en la tecnología de control de movimiento de precisión, combinando la fiabilidad de los motores paso a paso tradicionales con sofisticados sistemas de retroalimentación. Este motor cumple con el estándar NEMA 17 y presenta una placa frontal cuadrada de 1,7 pulgadas, lo que garantiza una compatibilidad universal de montaje en diversas aplicaciones industriales y comerciales. La configuración de bucle cerrado distingue a este motor de los motores paso a paso convencionales de bucle abierto, al incorporar un codificador o sistema de sensores que supervisa continuamente la posición real del rotor y la compara con la posición comandada. Este mecanismo de retroalimentación permite la corrección de errores en tiempo real y mejora notablemente la precisión de posicionamiento. El motor paso a paso de bucle cerrado NEMA 17 opera mediante un sistema de control sofisticado que procesa las señales de retroalimentación y ajusta automáticamente los niveles de corriente para mantener un posicionamiento preciso. Entre sus características tecnológicas se incluyen codificadores de alta resolución, típicamente entre 1000 y 4096 pulsos por revolución, que ofrecen una precisión excepcional en la retroalimentación de posición. Electrónica avanzada del driver procesa esta información de retroalimentación en microsegundos, asegurando una respuesta rápida ante cualquier desviación de posición. El motor conserva la capacidad tradicional de los motores paso a paso de mantener su posición cuando está inmóvil, al tiempo que incorpora mejoras en el rendimiento dinámico gracias al control de bucle cerrado. Las aplicaciones del motor paso a paso de bucle cerrado NEMA 17 abarcan numerosos sectores, entre ellos la impresión 3D, la maquinaria CNC, la robótica, la fabricación automatizada, los equipos de embalaje y los dispositivos médicos. En aplicaciones de impresión 3D, estos motores ofrecen una mayor precisión en los estratos y una reducción de las vibraciones, lo que se traduce en impresiones de mayor calidad. Las aplicaciones CNC se benefician de una mayor precisión de corte y una menor pérdida de pasos durante operaciones a alta velocidad. En robótica, se aprovechan las capacidades de posicionamiento preciso del motor para un control exacto de las articulaciones y el seguimiento de trayectorias. En el sector manufacturero, estos motores se utilizan en sistemas de recogida y colocación (pick-and-place), controles de transportadores y automatización de líneas de ensamblaje, donde la precisión de posicionamiento afecta directamente tanto a la calidad del producto como a la eficiencia productiva.