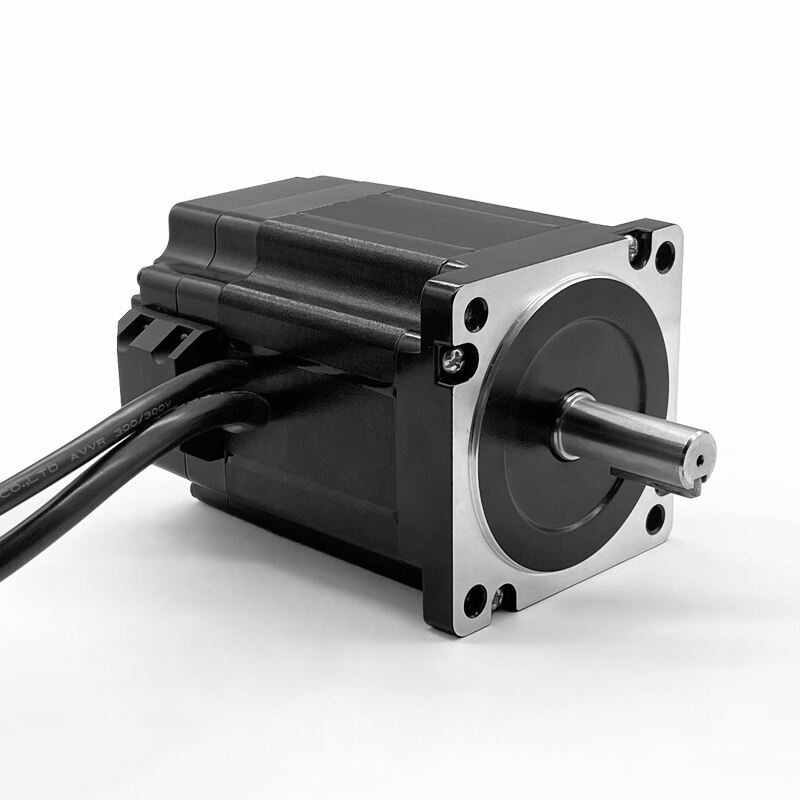

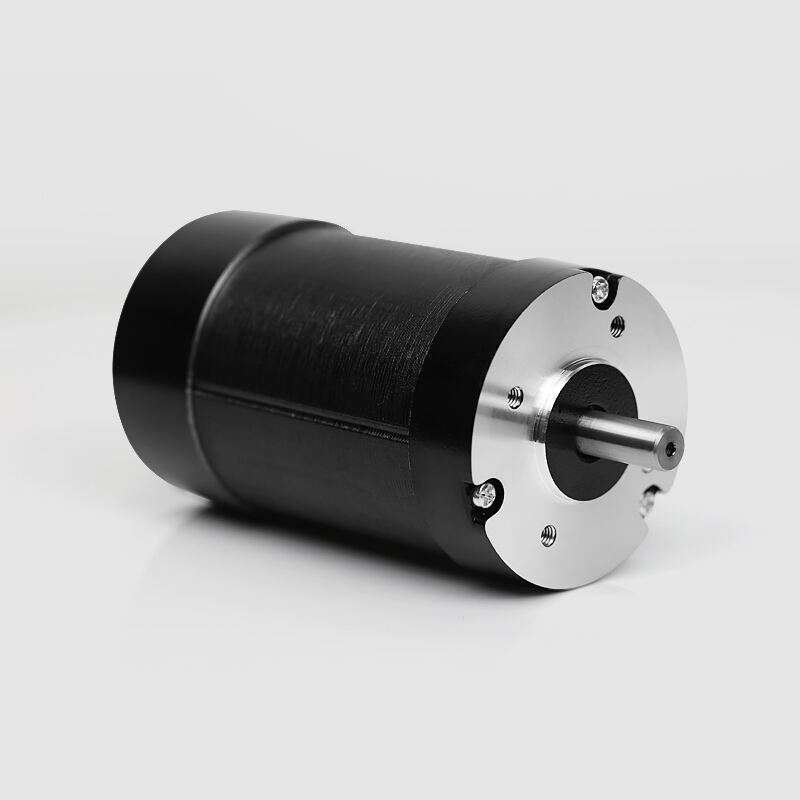

La automatización industrial continúa evolucionando a un ritmo sin precedentes, impulsando la demanda de tecnologías de motores más eficientes y confiables. Entre los avances más significativos en este campo se encuentra la adopción generalizada de motor de corriente continua sin escobillas sistemas, que han revolucionado la forma en que las instalaciones modernas de fabricación abordan la transmisión y el control de potencia. Estas máquinas eléctricas sofisticadas eliminan las escobillas mecánicas presentes en los motores tradicionales, lo que resulta en características de rendimiento superiores que satisfacen los exigentes requisitos de las aplicaciones industriales actuales. La transformación de motores convencionales con escobillas a alternativas sin escobillas representa un cambio fundamental hacia una mayor confiabilidad, costos de mantenimiento reducidos y una eficiencia operativa mejorada en diversos sectores industriales.

Eficiencia y Rendimiento Energético Superior

Conversión de energía mejorada

La eliminación de la fricción de las escobillas en los diseños de motores de corriente continua sin escobillas mejora significativamente la eficiencia de conversión de energía en comparación con las alternativas tradicionales con escobillas. Sin contacto físico entre las escobillas y los segmentos del conmutador, estos motores pueden alcanzar índices de eficiencia superiores al 90 %, reduciendo sustancialmente el consumo de energía en aplicaciones industriales. Esta mayor eficiencia se traduce directamente en menores costos operativos y un impacto ambiental reducido, lo que hace que los motores sin escobillas sean cada vez más atractivos para operaciones manufactureras enfocadas en la sostenibilidad.

Los controladores modernos de motores de corriente continua sin escobillas utilizan técnicas avanzadas de conmutación electrónica para optimizar la entrega de potencia en todo el rango de funcionamiento. Estos sistemas de control sofisticados monitorean continuamente la posición del rotor mediante sensores de efecto Hall o retroalimentación del codificador, asegurando un momento óptimo en la conmutación de corriente para lograr la máxima eficiencia. El resultado es un funcionamiento de alto rendimiento constante que mantiene niveles de eficiencia bajo diversas condiciones de carga y velocidades de operación.

Generación reducida de calor

Las menores pérdidas internas en los sistemas de motores de corriente continua sin escobillas resultan en una generación de calor significativamente reducida durante el funcionamiento. Esta ventaja térmica prolonga la vida útil del motor, reduce los requisitos de refrigeración y permite diseños de mayor densidad de potencia en aplicaciones compactas. Las industrias que operan en entornos sensibles a la temperatura se benefician especialmente de esta característica, ya que la menor emisión térmica minimiza el riesgo de sobrecalentamiento de componentes críticos y mantiene condiciones de operación estables.

El mejor rendimiento térmico también permite que los motores sin escobillas operen a niveles de potencia más altos sin comprometer la confiabilidad. Esta capacidad resulta especialmente valiosa en aplicaciones exigentes, como robótica, maquinaria CNC y líneas de producción automatizadas, donde un rendimiento constante bajo condiciones térmicas variables es esencial para mantener la calidad del producto y la continuidad operativa.

Fiabilidad y Durabilidad Excepcionales

Eliminación de puntos de desgaste mecánico

La ausencia de escobillas físicas en los diseños de motores de corriente continua sin escobillas elimina la principal fuente de desgaste mecánico presente en los motores tradicionales. Esta ventaja de diseño fundamental prolonga considerablemente la vida útil y reduce la frecuencia de intervenciones de mantenimiento necesarias para mantener un rendimiento óptimo. Las instalaciones industriales se benefician de una reducción significativa del tiempo de inactividad asociado al reemplazo de escobillas y al mantenimiento del conmutador, lo que mejora la eficacia general de los equipos y la continuidad de la producción.

La construcción del motor sin escobillas incorpora sistemas de rodamientos sellados y conjuntos robustos de rotor que soportan entornos industriales severos. El sistema de conmutación electrónica opera sin contacto físico, garantizando un rendimiento constante durante millones de ciclos operativos. Esta ventaja en confiabilidad hace que la tecnología de motores de corriente continua sin escobillas sea especialmente adecuada para aplicaciones críticas en las que fallos inesperados podrían provocar pérdidas significativas de producción o preocupaciones de seguridad.

Vida útil operativa extendida

Los sistemas típicos de motores de corriente continua sin escobillas demuestran una vida útil operativa superior a las 10.000 horas de funcionamiento continuo bajo condiciones industriales normales. Esta larga vida útil resulta de la eliminación del desgaste de escobillas, la reducción del esfuerzo en los rodamientos debido a un funcionamiento más suave y una mejor gestión térmica. Las instalaciones manufactureras pueden reducir significativamente el costo total de propiedad al minimizar la frecuencia de reemplazo y los costos laborales asociados con el cambio de motores.

La mayor durabilidad de los motores sin escobillas resulta especialmente valiosa en aplicaciones que requieren funcionamiento continuo las 24 horas o instalación en lugares donde el acceso para mantenimiento es difícil o costoso. Las capacidades de monitoreo remoto integradas en los controladores modernos de motores sin escobillas permiten estrategias de mantenimiento predictivo que prolongan aún más la vida útil, al identificar posibles problemas antes de que provoquen fallas en el equipo.

Control preciso de velocidad y posición

Capacidades de Control Avanzadas

La conmutación electrónica en los sistemas de motores de corriente continua sin escobillas permite un control preciso de la velocidad y de la posición que supera las capacidades de los motores tradicionales con escobillas. Los controladores avanzados de motor implementan algoritmos sofisticados, como el control orientado por campo y la modulación del vector espacial, para lograr una entrega de par suave y una regulación precisa de la velocidad en todo el rango de funcionamiento. Estas técnicas de control eliminan la fluctuación de velocidad asociada a la conmutación mecánica, lo que resulta en un funcionamiento más suave y una mejora en la calidad del producto en aplicaciones de fabricación de precisión.

Los controladores modernos de motores de corriente continua sin escobillas incorporan múltiples opciones de retroalimentación, incluyendo codificadores, resolvers y algoritmos de control sensorless, para proporcionar información precisa sobre posición y velocidad. Esta retroalimentación permite sistemas de control en lazo cerrado que mantienen la precisión dentro de fracciones de grado para el control de posición o dentro del 0,1 % para la regulación de velocidad. Dicha precisión resulta esencial en aplicaciones como la fabricación de semiconductores, la producción de dispositivos médicos y operaciones de mecanizado de alta precisión.

Características de Respuesta Dinámica

La baja inercia del rotor y los sistemas electrónicos de control sensibles en los diseños de motores de corriente continua sin escobillas ofrecen una respuesta dinámica excepcional a las entradas de control. Esta característica permite ciclos rápidos de aceleración y desaceleración, cambios precisos de velocidad y movimientos de posicionamiento exactos requeridos en sistemas automatizados modernos. El tiempo de respuesta mejorado aumenta la productividad en aplicaciones que implican ciclos frecuentes de arranque y parada o perfiles de movimiento complejos.

El rendimiento dinámico superior también posibilita motor de corriente continua sin escobillas sistemas para mantener la estabilidad durante perturbaciones de carga y proporcionar un rendimiento constante bajo condiciones operativas variables. Esta estabilidad resulta especialmente valiosa en aplicaciones como sistemas de transporte, brazos robóticos y equipos de ensamblaje automatizados, donde mantener un control preciso del movimiento es fundamental para la calidad del producto y la seguridad operativa.

Reducción de los requisitos de mantenimiento

Intervenciones de servicio mínimas

La tecnología de motor de corriente continua sin escobillas reduce significativamente los requisitos de mantenimiento en comparación con las alternativas tradicionales con escobillas. La eliminación del reemplazo de escobillas, el rectificado del conmutador y otras tareas de mantenimiento relacionadas genera importantes ahorros de costos y una mayor disponibilidad operativa. Los intervalos típicos de mantenimiento para motores sin escobillas se extienden hasta inspecciones anuales centradas principalmente en el estado de los rodamientos y las conexiones eléctricas, en lugar del mantenimiento frecuente de escobillas requerido por los motores convencionales.

La construcción sellada de la mayoría de los diseños de motores de corriente continua sin escobillas protege los componentes internos de la contaminación y la humedad, reduciendo aún más los requisitos de mantenimiento. Esta protección permite un funcionamiento confiable en entornos industriales exigentes, incluidas condiciones polvorientas, húmedas o con agresividad química, donde los motores tradicionales podrían requerir intervenciones frecuentes de servicio para mantener el rendimiento y la confiabilidad.

Integración de Mantenimiento Predictivo

Los controladores modernos de motores de corriente continua sin escobillas incorporan capacidades de diagnóstico que permiten el monitoreo del estado y estrategias de mantenimiento predictivo. Estos sistemas monitorean continuamente parámetros como la temperatura del motor, los niveles de vibración, el consumo de corriente y las características de rendimiento para identificar posibles problemas antes de que provoquen fallas en el equipo. Las capacidades de detección temprana permiten programar mantenimientos durante tiempos de inactividad planificados, minimizando así el impacto en las operaciones de producción.

La integración con plataformas industriales de Internet de las Cosas (IoT) y sistemas de gestión de mantenimiento a nivel de planta permite que los datos de los motores sin escobillas contribuyan a programas integrales de monitoreo del estado de los equipos. Esta conectividad permite a los equipos de mantenimiento optimizar los calendarios de servicio, rastrear tendencias de rendimiento e implementar estrategias de mantenimiento basadas en datos que maximicen la disponibilidad del equipo mientras se minimizan los costos de mantenimiento.

Ventajas Ambientales y Operativas

Beneficios de Reducción de Ruido

El funcionamiento de los motores de corriente continua sin escobillas genera niveles de ruido significativamente más bajos en comparación con las alternativas con escobillas, debido a la eliminación de la fricción de las escobillas y las chispas provocadas por la conmutación mecánica. Esta ventaja acústica resulta particularmente valiosa en aplicaciones donde la reducción del ruido es importante para la comodidad de los trabajadores, la calidad del producto o el cumplimiento normativo. El proceso más suave de conmutación electrónica reduce el ruido electromagnético y la vibración mecánica, contribuyendo a entornos industriales más silenciosos.

Un menor ruido de funcionamiento también indica una reducción del esfuerzo mecánico y una mayor suavidad operativa en los sistemas de motores sin escobillas. Esta característica contribuye a una precisión mejorada en aplicaciones que requieren vibraciones mínimas, como equipos ópticos, instrumentos de medición y procesos de fabricación sensibles en los que las perturbaciones mecánicas podrían afectar la calidad del producto o la exactitud de las mediciones.

Compatibilidad electromagnética

Los controladores avanzados de motores de corriente continua sin escobillas incorporan técnicas sofisticadas de filtrado y apantallamiento para minimizar la generación de interferencias electromagnéticas. A diferencia de los motores con escobillas, que producen EMI significativas debido al arco eléctrico en las escobillas, los diseños sin escobillas permiten una mejor compatibilidad electromagnética con equipos electrónicos sensibles. Esta ventaja resulta esencial en entornos industriales modernos donde múltiples sistemas electrónicos deben operar en proximidad cercana sin interferencias.

La compatibilidad electromagnética mejorada permite también que los motores sin escobillas cumplan con requisitos reglamentarios estrictos para equipos industriales que operan en entornos con limitaciones severas de EMI. Esta capacidad de cumplimiento amplía el rango de aplicaciones donde la tecnología de motores de corriente continua sin escobillas puede implementarse con éxito, incluyendo instalaciones médicas, centros de telecomunicaciones y laboratorios de medición de precisión.

Eficiencia costo-beneficio y retorno de la inversión

Análisis del Costo Total de Propiedad

Aunque los sistemas de motores de corriente continua sin escobillas suelen requerir una inversión inicial más alta en comparación con las alternativas con escobillas, el costo total de propiedad a lo largo del ciclo de vida del equipo demuestra ventajas económicas significativas. Los costos reducidos de mantenimiento, la vida útil prolongada y la mayor eficiencia energética se combinan para ofrecer un retorno de inversión atractivo en la mayoría de las aplicaciones industriales. La eliminación de los costos de reemplazo de escobillas por sí sola puede justificar la prima de inversión inicial en aplicaciones con ciclos de trabajo intensivos o requisitos de acceso difíciles.

El ahorro de energía derivado de una mayor eficiencia contribuye sustancialmente a los beneficios económicos de la tecnología de motores de corriente continua sin escobillas. En aplicaciones que funcionan de forma continua o durante períodos prolongados, el consumo de energía reducido puede resultar en ahorros significativos de costes durante la vida útil del motor. Estos ahorros son particularmente pronunciados en regiones con altos costes de electricidad o en instalaciones que implementan programas de conservación de energía.

Mejora de la productividad

La mejora de la fiabilidad y las características de rendimiento de los sistemas de motores de corriente continua sin escobillas contribuyen a una mayor productividad a través de una reducción del tiempo de inactividad, una mejor calidad del producto y un mayor rendimiento de producción. Las capacidades de control preciso permiten tiempos de ciclo más rápidos y un posicionamiento más preciso en sistemas automatizados, lo que afecta directamente a la eficiencia de fabricación y la calidad de la producción.

Los beneficios de la productividad mejorada van más allá del rendimiento directo del motor e incluyen la reducción de las interrupciones de producción relacionadas con el mantenimiento y la mejora de la fiabilidad del sistema. Los calendarios de mantenimiento predecibles y la vida útil prolongada de los motores sin cepillos permiten una mejor planificación de la producción y reducen el riesgo de fallas inesperadas del equipo que podrían interrumpir las operaciones de fabricación o comprometer los calendarios de entrega.

Preguntas frecuentes

¿Cuál es la diferencia típica de vida útil entre los motores de corriente continua sin cepillos y cepillado

Los sistemas de motores de corriente continua sin cepillos suelen demostrar una vida útil operativa de 10.000 horas o más en funcionamiento continuo, mientras que los motores cepillados tradicionales pueden requerir el reemplazo del cepillo cada 1.000-3.000 horas dependiendo de las condiciones de funcionamiento. La eliminación del desgaste físico del cepillo en los diseños sin cepillo resulta en una vida útil de 3-5 veces más larga, lo que reduce significativamente los costos de reemplazo y el tiempo de inactividad del mantenimiento durante el período de funcionamiento del equipo.

¿Cómo los motores de corriente continua sin escobillas logran un mejor control de velocidad que los motores cepillados?

La conmutación electrónica en los sistemas de motor de corriente continua sin escobillas permite un control preciso del tiempo y elimina la ondulación de velocidad asociada con la conmutación mecánica con escobillas. Los algoritmos de control avanzados, como el control orientado al campo, proporcionan una entrega de par suave y una regulación precisa de la velocidad con una precisión del 0,1%. El sistema de control electrónico responde instantáneamente a los comandos de velocidad y mantiene un rendimiento constante en condiciones de carga variables sin las limitaciones mecánicas de los sistemas de conmutación basados en pincel.

¿Son los motores de corriente continua sin escobillas adecuados para ambientes industriales adversos?

Los diseños de motores de corriente continua sin escobillas incorporan una construcción sellada que protege los componentes internos del polvo, la humedad y la contaminación química comunes en entornos industriales. La ausencia de chispas por escobillas elimina los riesgos de ignición en atmósferas explosivas, y los sistemas electrónicos de control robustos pueden alojarse en recintos adecuados según los requisitos ambientales específicos. Muchos motores sin escobillas cumplen con clasificaciones de protección IP65 o superiores, lo que los hace adecuados para aplicaciones industriales exigentes, incluyendo el procesamiento de alimentos, plantas químicas e instalaciones al aire libre.

¿Cuáles son las consideraciones principales al actualizar de motores de corriente continua con escobillas a motores sin escobillas?

La actualización a la tecnología de motores de corriente continua sin escobillas requiere la evaluación de la compatibilidad del sistema de control, los requisitos de la fuente de alimentación y las consideraciones mecánicas de montaje. Los controladores electrónicos de velocidad para motores sin escobillas normalmente requieren señales de entrada y especificaciones de potencia diferentes en comparación con los accionamientos de motores con escobillas. Sin embargo, las características mejoradas de rendimiento, los menores requisitos de mantenimiento y la mayor fiabilidad suelen justificar los costos de actualización mediante una mayor eficiencia operativa y una reducción del costo total de propiedad durante la vida útil del equipo.

Tabla de Contenido

- Eficiencia y Rendimiento Energético Superior

- Fiabilidad y Durabilidad Excepcionales

- Control preciso de velocidad y posición

- Reducción de los requisitos de mantenimiento

- Ventajas Ambientales y Operativas

- Eficiencia costo-beneficio y retorno de la inversión

-

Preguntas frecuentes

- ¿Cuál es la diferencia típica de vida útil entre los motores de corriente continua sin cepillos y cepillado

- ¿Cómo los motores de corriente continua sin escobillas logran un mejor control de velocidad que los motores cepillados?

- ¿Son los motores de corriente continua sin escobillas adecuados para ambientes industriales adversos?

- ¿Cuáles son las consideraciones principales al actualizar de motores de corriente continua con escobillas a motores sin escobillas?