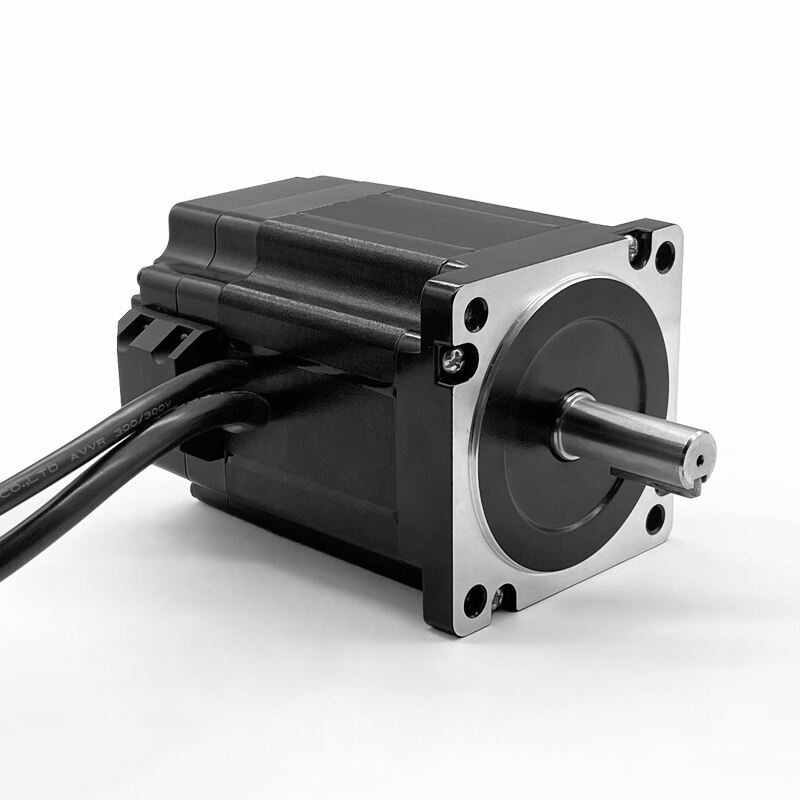

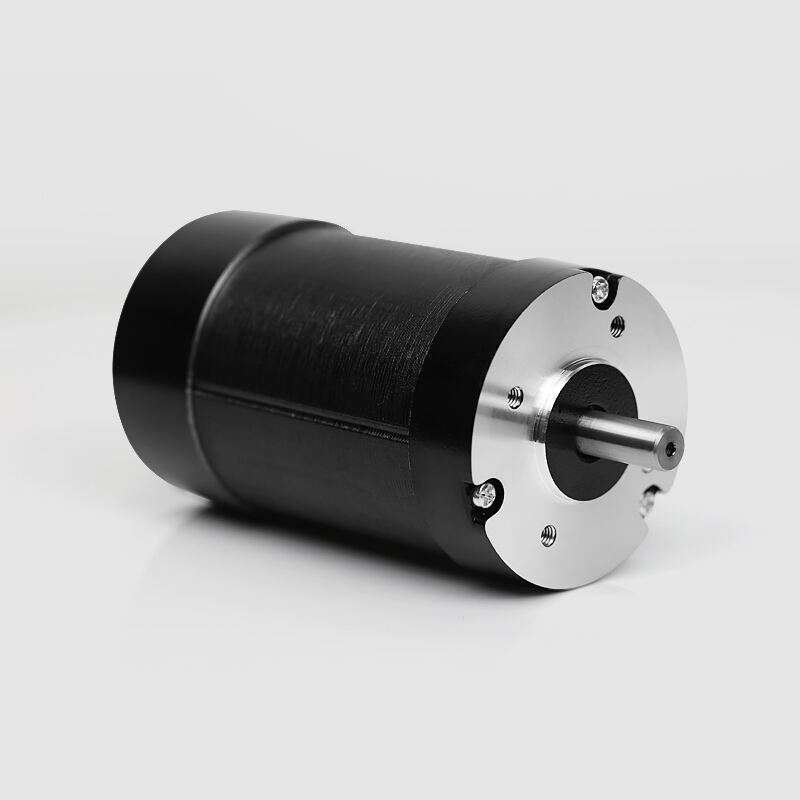

L'automatisation industrielle continue de progresser à un rythme sans précédent, stimulant la demande de technologies de moteurs plus efficaces et fiables. Parmi les avancées les plus significatives dans ce domaine figure l'adoption généralisée des systèmes moteur CC sans balai qui ont révolutionné la manière dont les installations de fabrication modernes abordent la transmission et le contrôle de la puissance. Ces machines électriques sophistiquées éliminent les balais mécaniques présents dans les moteurs traditionnels, offrant ainsi des caractéristiques de performance supérieures qui répondent aux exigences rigoureuses des applications industrielles actuelles. La transition des moteurs classiques à balais vers des solutions sans balais représente un changement fondamental vers une fiabilité accrue, une réduction des coûts de maintenance et une efficacité opérationnelle améliorée dans divers secteurs industriels.

Efficacité et performance énergétique supérieures

Conversion d'énergie améliorée

L'élimination du frottement des balais dans les conceptions de moteurs à courant continu sans balais améliore considérablement l'efficacité de la conversion d'énergie par rapport aux alternatives traditionnelles à balais. En l'absence de contact physique entre les balais et les segments du commutateur, ces moteurs peuvent atteindre des rendements supérieurs à 90 %, réduisant ainsi sensiblement la consommation d'énergie dans les applications industrielles. Cette efficacité accrue se traduit directement par des coûts d'exploitation plus faibles et un impact environnemental réduit, ce qui rend les moteurs sans balais de plus en plus attractifs pour les opérations de fabrication axées sur la durabilité.

Les contrôleurs modernes de moteurs à courant continu sans balais utilisent des techniques électroniques de commutation avancées pour optimiser la distribution de puissance sur toute la plage de fonctionnement. Ces systèmes de contrôle sophistiqués surveillent en continu la position du rotor à l'aide de capteurs à effet Hall ou de signaux de retour d'encodeur, garantissant un moment optimal de la commutation du courant pour une efficacité maximale. Le résultat est un fonctionnement performant et constant qui maintient des niveaux d'efficacité élevés dans diverses conditions de charge et vitesses de fonctionnement.

Réduction de la génération de chaleur

Les pertes internes réduites dans les systèmes de moteurs à courant continu sans balais entraînent une génération de chaleur nettement moindre pendant le fonctionnement. Cet avantage thermique prolonge la durée de vie du moteur, diminue les besoins de refroidissement et permet des conceptions à densité de puissance plus élevée dans les applications compactes. Les industries opérant dans des environnements sensibles à la température bénéficient particulièrement de cette caractéristique, car une production thermique réduite minimise le risque de surchauffe des composants critiques et maintient des conditions de fonctionnement stables.

Les performances thermiques améliorées permettent également aux moteurs sans balais de fonctionner à des niveaux de puissance plus élevés sans compromettre la fiabilité. Cette capacité s'avère particulièrement précieuse dans des applications exigeantes telles que la robotique, les machines CNC et les lignes de production automatisées, où des performances constantes sous des conditions thermiques variables sont essentielles pour maintenir la qualité du produit et la disponibilité opérationnelle.

Fiabilité et durabilité exceptionnelles

Élimination des points d'usure mécanique

L'absence de balais physiques dans les conceptions de moteurs à courant continu sans balais élimine la principale source d'usure mécanique présente dans les moteurs traditionnels. Cet avantage fondamental de conception prolonge considérablement la durée de vie utile et réduit la fréquence des interventions de maintenance nécessaires pour maintenir des performances optimales. Les installations industrielles bénéficient d'un temps d'arrêt significativement réduit lié au remplacement des balais et à l'entretien du collecteur, ce qui améliore l'efficacité globale des équipements et la continuité de la production.

La construction du moteur sans balais intègre des systèmes de roulements étanches et des ensembles rotoriques robustes capables de résister à des environnements industriels sévères. Le système d'auto-commutation électronique fonctionne sans contact physique, assurant des performances constantes sur des millions de cycles de fonctionnement. Cet avantage en termes de fiabilité rend la technologie des moteurs à courant continu sans balais particulièrement adaptée aux applications critiques, où des défaillances imprévues pourraient entraîner des pertes de production importantes ou des risques pour la sécurité.

Durée de vie opérationnelle prolongée

Les systèmes typiques de moteurs à courant continu sans balais présentent une durée de vie en fonctionnement dépassant 10 000 heures de fonctionnement continu dans des conditions industrielles normales. Cette longue durée de service résulte de l'élimination de l'usure des balais, d'une contrainte réduite sur les roulements due à un fonctionnement plus fluide, ainsi qu'une meilleure gestion thermique. Les installations de fabrication peuvent réduire significativement le coût total de possession en minimisant la fréquence de remplacement et les coûts de main-d'œuvre associés au changement des moteurs.

La durabilité accrue des moteurs sans balais s'avère particulièrement précieuse dans les applications nécessitant un fonctionnement 24/7 ou dans des endroits où l'accès pour la maintenance est difficile ou coûteux. Les capacités de surveillance à distance intégrées aux contrôleurs modernes de moteurs sans balais permettent des stratégies de maintenance prédictive qui prolongent davantage la durée de service en identifiant les problèmes potentiels avant qu'ils n'entraînent une défaillance de l'équipement.

Contrôle précis de la vitesse et de la position

Des capacités de contrôle avancées

La commutation électronique dans les systèmes de moteurs à courant continu sans balais permet une régulation précise de la vitesse et une commande de position qui surpassent les capacités des moteurs traditionnels à balais. Les contrôleurs de moteur avancés mettent en œuvre des algorithmes sophistiqués tels que la commande orientée champ et la modulation vectorielle pour assurer une transmission de couple en douceur et une régulation précise de la vitesse sur toute la plage de fonctionnement. Ces techniques de commande éliminent les ondulations de vitesse associées à la commutation mécanique, ce qui se traduit par un fonctionnement plus fluide et une qualité de produit améliorée dans les applications de fabrication de précision.

Les contrôleurs modernes de moteurs à courant continu sans balais intègrent plusieurs options de rétroaction, notamment des codeurs, des résolveurs et des algorithmes de commande sans capteur, afin de fournir des informations précises sur la position et la vitesse. Cette rétroaction permet des systèmes de commande en boucle fermée qui maintiennent une précision au sein de fractions de degré pour le contrôle de position ou à moins de 0,1 % pour la régulation de vitesse. Une telle précision s'avère essentielle dans des applications telles que la fabrication de semi-conducteurs, la production de dispositifs médicaux et les opérations d'usinage de haute précision.

Caractéristiques de réponse dynamique

L'inertie faible du rotor et les systèmes électroniques de commande réactifs des conceptions de moteurs à courant continu sans balais offrent une réponse dynamique exceptionnelle aux commandes. Cette caractéristique permet des cycles d'accélération et de décélération rapides, des changements de vitesse précis et des mouvements de positionnement exacts requis dans les systèmes automatisés modernes. Le temps de réponse amélioré augmente la productivité dans les applications impliquant des cycles fréquents de démarrage et d'arrêt ou des profils de mouvement complexes.

Une performance dynamique supérieure permet également moteur CC sans balai des systèmes permettant de maintenir la stabilité en cas de perturbations de charge et d'assurer des performances constantes dans des conditions de fonctionnement variables. Cette stabilité s'avère particulièrement précieuse dans des applications telles que les systèmes de convoyage, les bras robotiques et les équipements d'assemblage automatisés, où le maintien d'un contrôle précis du mouvement est essentiel pour la qualité du produit et la sécurité opérationnelle.

Besoins de maintenance réduits

Interventions de maintenance minimales

La technologie des moteurs à courant continu sans balais réduit considérablement les besoins de maintenance par rapport aux solutions traditionnelles à balais. L'élimination du remplacement des balais, du reconditionnement du collecteur et des tâches de maintenance associées entraîne des économies de coûts substantielles et une disponibilité opérationnelle améliorée. Les intervalles de maintenance typiques pour les moteurs sans balais s'étendent jusqu'à des inspections annuelles axées principalement sur l'état des roulements et des connexions électriques, contrairement à la maintenance fréquente des balais requise par les moteurs conventionnels.

La conception étanche de la plupart des moteurs à courant continu sans balais protège les composants internes contre la contamination et l'humidité, réduisant ainsi davantage les besoins de maintenance. Cette protection permet un fonctionnement fiable dans des environnements industriels difficiles, notamment poussiéreux, humides ou chimiquement agressifs, où les moteurs traditionnels exigeraient des interventions fréquentes pour maintenir leurs performances et leur fiabilité.

Intégration de la maintenance prédictive

Les contrôleurs modernes de moteurs à courant continu sans balais intègrent des fonctions de diagnostic qui permettent la surveillance de l'état et des stratégies de maintenance prédictive. Ces systèmes surveillent en continu des paramètres tels que la température du moteur, les niveaux de vibration, la consommation de courant et les caractéristiques de performance afin d'identifier d'éventuels problèmes avant qu'ils ne provoquent une défaillance de l'équipement. La capacité de détection précoce permet de planifier la maintenance pendant les arrêts programmés, minimisant ainsi l'impact sur les opérations de production.

L'intégration avec les plateformes de l'Internet industriel des objets (IIoT) et les systèmes de gestion de maintenance à l'échelle de l'usine permet aux données des moteurs sans balais de contribuer à des programmes complets de surveillance de l'état des équipements. Cette connectivité permet aux équipes de maintenance d'optimiser les plannings d'entretien, de suivre les tendances de performance et de mettre en œuvre des stratégies de maintenance basées sur les données afin de maximiser la disponibilité des équipements tout en minimisant les coûts de maintenance.

Avantages environnementaux et opérationnels

Avantages en matière de réduction du bruit

Le fonctionnement des moteurs à courant continu sans balais produit des niveaux de bruit nettement inférieurs par rapport aux modèles à balais, grâce à l'élimination du frottement des balais et des étincelles causées par la commutation mécanique. Cet avantage acoustique s'avère particulièrement précieux dans les applications où la réduction du bruit est importante pour le confort des opérateurs, la qualité des produits ou le respect de la réglementation. Le processus de commutation électronique plus fluide réduit le bruit électromagnétique et les vibrations mécaniques, contribuant ainsi à des environnements industriels plus silencieux.

Un bruit de fonctionnement plus faible indique également une réduction des contraintes mécaniques et une amélioration de la fluidité de fonctionnement des systèmes de moteurs sans balais. Cette caractéristique contribue à une précision accrue dans les applications nécessitant des vibrations minimales, telles que les équipements optiques, les instruments de mesure et les procédés de fabrication sensibles, où des perturbations mécaniques pourraient affecter la qualité du produit ou la précision des mesures.

Compatibilité électromagnétique

Les contrôleurs avancés de moteurs à courant continu sans balais intègrent des techniques sophistiquées de filtrage et de blindage afin de minimiser la génération d'interférences électromagnétiques. Contrairement aux moteurs à balais qui produisent des interférences importantes dues à l'arc électrique des balais, les conceptions sans balais permettent une meilleure compatibilité électromagnétique avec les équipements électroniques sensibles. Cet avantage s'avère essentiel dans les environnements industriels modernes, où plusieurs systèmes électroniques doivent fonctionner à proximité sans interférence.

Une meilleure compatibilité électromagnétique permet également aux moteurs sans balai de répondre aux exigences réglementaires strictes pour les équipements industriels fonctionnant dans des environnements avec des limitations strictes d'EMI. Cette capacité de conformité élargit la gamme d'applications où la technologie du moteur CC sans balai peut être mise en œuvre avec succès, y compris les installations médicales, les installations de télécommunications et les laboratoires de mesure de précision.

Coût-efficacité et retour sur investissement

Analyse du Coût Total de Possession

Bien que les systèmes de moteurs CC sans balai nécessitent généralement un investissement initial plus élevé que les alternatives à balai, le coût total de possession sur le cycle de vie de l'équipement démontre des avantages économiques importants. La réduction des coûts de maintenance, la durée de vie prolongée et l'amélioration de l'efficacité énergétique se combinent pour fournir un retour sur investissement attractif pour la plupart des applications industrielles. L'élimination des coûts de remplacement des pinceaux peut à elle seule justifier la prime d'investissement initial dans les applications aux cycles de travail élevés ou aux exigences d'accès difficiles.

Les économies d'énergie résultant de l'amélioration de l'efficacité contribuent de manière substantielle aux avantages économiques de la technologie des moteurs CC sans balai. Dans les applications fonctionnant en continu ou pendant de longues périodes, la consommation d'énergie réduite peut entraîner des économies de coûts significatives sur la durée de vie du moteur. Ces économies sont particulièrement prononcées dans les régions où les coûts de l'électricité sont élevés ou pour les installations qui mettent en œuvre des programmes d'économie d'énergie.

Amélioration de la productivité

L'amélioration de la fiabilité et des caractéristiques de performance des systèmes de moteurs CC sans balai contribue à une productivité accrue grâce à une réduction des temps d'arrêt, à une meilleure qualité des produits et à une production accrue. Les capacités de contrôle précis permettent des temps de cycle plus rapides et un positionnement plus précis dans les systèmes automatisés, ce qui a un impact direct sur l'efficacité de la fabrication et la qualité du produit.

Les avantages de la productivité accrue vont au-delà des performances directes du moteur et comprennent une réduction des interruptions de production liées à la maintenance et une meilleure fiabilité du système. Les calendriers de maintenance prévisibles et la durée de vie prolongée des moteurs sans balai permettent une meilleure planification de la production et réduisent le risque de pannes inattendues de l'équipement qui pourraient perturber les opérations de fabrication ou compromettre les calendriers de livraison.

FAQ

Quelle est la différence de durée de vie typique entre les moteurs CC sans brosse et brossés

Les systèmes de moteurs à courant continu sans balais présentent généralement une durée de vie opérationnelle de 10 000 heures ou plus en fonctionnement continu, tandis que les moteurs traditionnels à balais peuvent nécessiter un remplacement de la brosse toutes les 1 000 à 3 000 heures selon les conditions de fonctionnement. L'élimination de l'usure physique des pinceaux dans les conceptions sans pinceau se traduit par une durée de vie de 3 à 5 fois plus longue, ce qui réduit considérablement les coûts de remplacement et les temps d'arrêt de maintenance pendant la période de fonctionnement de l'équipement.

Comment les moteurs à courant continu sans balais parviennent-ils à un meilleur contrôle de vitesse que les moteurs à balais

La commutation électronique dans les systèmes de moteurs à courant continu sans balais permet un contrôle précis du timing et élimine les ondulations de vitesse associées à la commutation mécanique par balais. Des algorithmes de contrôle avancés, tels que la commande orientée champ, assurent une fourniture de couple fluide et une régulation précise de la vitesse avec une exactitude de 0,1 %. Le système de contrôle électronique répond instantanément aux commandes de vitesse et maintient des performances constantes dans des conditions de charge variables, sans les limitations mécaniques des systèmes de commutation à balais.

Les moteurs à courant continu sans balais conviennent-ils aux environnements industriels difficiles

Les conceptions de moteurs à courant continu sans balais intègrent une construction étanche qui protège les composants internes contre la poussière, l'humidité et la contamination chimique, fréquentes dans les environnements industriels. L'absence d'étincelles dues aux balais élimine les risques d'ignition dans les atmosphères explosives, et les systèmes électroniques de commande robustes peuvent être logés dans des boîtiers adaptés aux exigences environnementales spécifiques. De nombreux moteurs sans balais répondent à des classes de protection IP65 ou supérieures, ce qui les rend adaptés à des applications industrielles exigeantes, notamment dans le traitement des aliments, les usines chimiques et les installations extérieures.

Quelles sont les principales considérations lors d'une mise à niveau de moteurs à courant continu avec balais vers des moteurs sans balais ?

La mise à niveau vers la technologie des moteurs à courant continu sans balais nécessite une évaluation de la compatibilité du système de contrôle, des exigences d'alimentation électrique et des considérations mécaniques de montage. Les contrôleurs électroniques de vitesse pour moteurs sans balais requièrent généralement des signaux d'entrée et des spécifications électriques différentes par rapport aux variateurs pour moteurs à balais. Toutefois, les caractéristiques de performance améliorées, la réduction des besoins de maintenance et la fiabilité accrue justifient généralement les coûts de mise à niveau grâce à une efficacité opérationnelle améliorée et à une réduction du coût total de possession pendant la durée de vie du matériel.

Table des Matières

- Efficacité et performance énergétique supérieures

- Fiabilité et durabilité exceptionnelles

- Contrôle précis de la vitesse et de la position

- Besoins de maintenance réduits

- Avantages environnementaux et opérationnels

- Coût-efficacité et retour sur investissement

-

FAQ

- Quelle est la différence de durée de vie typique entre les moteurs CC sans brosse et brossés

- Comment les moteurs à courant continu sans balais parviennent-ils à un meilleur contrôle de vitesse que les moteurs à balais

- Les moteurs à courant continu sans balais conviennent-ils aux environnements industriels difficiles

- Quelles sont les principales considérations lors d'une mise à niveau de moteurs à courant continu avec balais vers des moteurs sans balais ?