L'automatisation industrielle moderne repose fortement sur des systèmes de commande précise des moteurs afin d'assurer des performances optimales dans l'ensemble des procédés de fabrication. Parmi les diverses technologies de moteurs disponibles, les systèmes à moteurs pas à pas se distinguent par leurs caractéristiques de commande uniques et leurs avantages opérationnels. Comprendre comment ces moteurs diffèrent des technologies conventionnelles de moteurs à courant alternatif (CA) et à courant continu (CC) est essentiel pour les ingénieurs qui doivent choisir la solution de commande de mouvement adaptée à leurs applications. Les différences fondamentales en matière de méthode de commande, de besoins en rétroaction et de précision de positionnement rendent la technologie des moteurs pas à pas particulièrement adaptée aux applications exigeant un déplacement incrémental précis, sans la complexité des systèmes de rétroaction à boucle fermée.

Différences fondamentales dans l’architecture de commande

Systèmes de commande à boucle ouverte contre systèmes de commande à boucle fermée

La distinction la plus significative entre la commande des moteurs pas à pas et les autres technologies de moteur réside dans leur architecture de commande fondamentale. Les moteurs à courant continu (CC) et les moteurs à courant alternatif (CA) traditionnels fonctionnent généralement dans des systèmes de commande en boucle fermée qui nécessitent un retour d’information continu provenant d’encodeurs ou de capteurs afin de maintenir une commande précise de la position et de la vitesse. Ce mécanisme de retour d’information surveille constamment la position réelle du moteur et la compare à la position souhaitée, effectuant des ajustements en temps réel via le contrôleur.

En revanche, les systèmes à moteur pas à pas fonctionnent principalement en configuration en boucle ouverte, où le contrôleur envoie des séquences d’impulsions prédéterminées sans nécessiter de retour d’information sur la position. Chaque impulsion correspond à un déplacement angulaire spécifique, permettant au moteur d’avancer par étapes incrémentales précises. Ce fonctionnement en boucle ouverte élimine le besoin de dispositifs de retour d’information coûteux tout en conservant une excellente précision de positionnement dans des conditions de fonctionnement normales.

La nature intrinsèque auto-synchronisante du contrôle des moteurs pas à pas en fait une solution particulièrement attrayante pour les applications où la simplicité et le rapport coût-efficacité sont prioritaires. Toutefois, cet avantage s’accompagne de limitations, car les systèmes en boucle ouverte ne peuvent ni détecter ni compenser les pas manqués causés par des charges excessives ou des obstacles mécaniques.

Structure de commande basée sur des impulsions

Les contrôleurs de moteurs pas à pas utilisent des trains d’impulsions discrets pour générer un mouvement, ce qui les distingue fondamentalement des signaux analogiques continus ou des signaux PWM employés dans les variateurs de vitesse conventionnels. Chaque impulsion représente un incrément angulaire fixe, généralement compris entre 0,9 et 1,8 degré par pas dans les configurations standard. Cette approche basée sur des impulsions assure une compatibilité numérique intrinsèque avec les systèmes de commande modernes et les automates programmables.

La relation entre la fréquence des impulsions et la vitesse du moteur crée une caractéristique de commande linéaire qui simplifie la programmation et l’intégration du système. Les ingénieurs peuvent calculer avec précision la fréquence d’impulsions requise pour atteindre les vitesses souhaitées, ce qui rend moteur pas à pas les systèmes très prévisibles et reproductibles dans leur fonctionnement.

Les variateurs avancés pour moteurs pas à pas intègrent des fonctions de micro-steps, subdivisant chaque pas complet en incréments plus petits afin d’obtenir un mouvement plus fluide et une résolution accrue. Cette technique conserve les avantages du contrôle numérique tout en améliorant significativement la précision de positionnement et en réduisant les effets de résonance mécanique.

Caractéristiques de précision et d’exactitude

Exactitude intrinsèque de positionnement

La technologie des moteurs pas à pas offre une précision exceptionnelle en matière de positionnement, sans nécessiter de dispositifs de rétroaction externes, ce qui constitue un avantage significatif par rapport aux systèmes moteurs conventionnels. La construction mécanique de ces moteurs garantit que chaque pas correspond à un déplacement angulaire précis, avec une précision généralement maintenue dans une fourchette de ±3 % de l’angle de pas spécifié. Cette précision intrinsèque rend les applications des moteurs pas à pas idéales pour les tâches de positionnement où l’exactitude absolue prime sur les performances dynamiques.

Contrairement aux moteurs servo, dont la précision de positionnement dépend de la résolution de l’encodeur et des capacités de traitement du contrôleur, les systèmes à moteurs pas à pas tirent leur précision de la construction physique du moteur et de la qualité de l’électronique de commande. Des unités de moteurs pas à pas de haute qualité peuvent atteindre des précisions de positionnement de ±0,05 degré ou meilleures, ce qui les rend adaptées à des applications exigeantes telles que les équipements de fabrication de précision et les instruments scientifiques.

L'absence d'erreurs cumulatives de positionnement constitue un autre avantage significatif du contrôle des moteurs pas à pas. Chaque séquence de déplacement démarre à partir d'une position connue et se déplace par incréments prédéterminés, éliminant ainsi les dérives et les erreurs d'accumulation qui peuvent affecter d'autres technologies motorisées sur de longues périodes de fonctionnement.

Résolution et capacités de microstaps

Les contrôleurs modernes de moteurs pas à pas intègrent des algorithmes sophistiqués de microstaps qui améliorent considérablement la résolution au-delà de la taille naturelle du pas du moteur. Le fonctionnement standard en pas entiers fournit une résolution basique de positionnement, tandis que les techniques de microstaps permettent de subdiviser chaque pas en 256 incréments ou plus, atteignant des résolutions angulaires inférieures à 0,01 degré.

Cette capacité de micro-pas permet aux systèmes de moteurs pas à pas de rivaliser avec les systèmes servo haute résolution en termes de précision de positionnement, tout en conservant les avantages de simplicité du contrôle en boucle ouverte. Les caractéristiques de mouvement fluide obtenues grâce au micro-pas réduisent également les vibrations mécaniques et le bruit acoustique, des facteurs importants dans les applications de précision et les environnements de fonctionnement silencieux.

La relation entre la résolution du micro-pas et les caractéristiques de couple exige une attention particulière, car des résolutions plus élevées en micro-pas entraînent généralement une réduction du couple de maintien et une sensibilité accrue aux variations de charge. Les ingénieurs doivent équilibrer les exigences en matière de résolution et les spécifications de couple lors de l’optimisation des performances d’un système de moteur pas à pas.

Comparaison des performances de couple et de vitesse

Caractéristiques de couple sur les plages de fonctionnement

Les caractéristiques de couple des moteurs pas à pas diffèrent sensiblement de celles des moteurs CA et CC conventionnels, présentant des profils de performance uniques qui influencent l’adéquation à une application donnée. À l’arrêt et à faible vitesse, les systèmes à moteur pas à pas fournissent un couple de maintien maximal, qui diminue progressivement à mesure que la fréquence de fonctionnement augmente. Cette relation couple-vitesse contraste fortement avec celle des moteurs asynchrones à courant alternatif, qui développent un couple minimal au démarrage et nécessitent une accélération pour atteindre les zones de production optimale de couple.

La capacité de couple de maintien des moteurs pas à pas à l’arrêt assure une excellente stabilité de positionnement sans nécessiter de consommation continue d’énergie pour des mécanismes de freinage. Cette caractéristique rend les applications à moteur pas à pas particulièrement adaptées aux tâches de positionnement vertical et aux applications exigeant un maintien précis de la position en cas d’interruption d’alimentation.

Toutefois, la chute du couple à des vitesses plus élevées limite la vitesse de fonctionnement maximale des systèmes à moteur pas à pas par rapport aux solutions alternatives telles que les moteurs servo et les moteurs à courant alternatif. Les applications nécessitant un fonctionnement à haute vitesse avec un couple de sortie constant peuvent tirer profit d’autres technologies moteur, malgré les avantages en matière de simplicité de commande offerts par les systèmes à moteur pas à pas.

Réponse dynamique et profils d’accélération

Les caractéristiques de mouvement par pas propres à la commande des moteurs pas à pas engendrent des profils de réponse dynamique spécifiques, qui exigent des stratégies particulières d’accélération et de décélération. Contrairement aux moteurs servo, qui démarrent en douceur, les systèmes à moteur pas à pas doivent gérer avec précision leurs profils d’accélération afin d’éviter la perte de pas et d’assurer un fonctionnement fiable tout au long de la séquence de mouvement.

Les algorithmes de rampe intégrés dans les contrôleurs modernes de moteurs pas à pas augmentent progressivement la fréquence des impulsions, depuis le démarrage jusqu’à la vitesse de fonctionnement, empêchant ainsi le moteur de perdre la synchronisation avec les impulsions de commande. Ces stratégies de commande sophistiquées permettent aux applications utilisant des moteurs pas à pas d’atteindre une accélération rapide tout en préservant la précision du positionnement et la fiabilité du système.

Les caractéristiques d’amortissement intrinsèques des systèmes à moteurs pas à pas contribuent à minimiser les dépassements et le temps de stabilisation dans les applications de positionnement, offrant des profils de mouvement nets et bien définis, idéaux pour les tâches d’indexation et de positionnement précis. Ce comportement contraste avec celui des systèmes servo, qui peuvent nécessiter un réglage fin afin d’obtenir des caractéristiques optimales de réponse dynamique.

Complexité de la commande et considérations liées à la mise en œuvre

Simplicité de programmation et d’intégration

Les exigences de programmation pour les systèmes de commande de moteurs pas à pas sont nettement plus simples que celles des alternatives à moteur servo, ce qui les rend attractifs pour les applications où le délai de développement et la complexité constituent des facteurs importants à prendre en compte. Le fonctionnement de base d’un moteur pas à pas nécessite uniquement des signaux d’impulsion et de sens, facilement générés par des microcontrôleurs simples ou des automates programmables, sans recourir à des algorithmes sophistiqués de commande de mouvement.

L’intégration avec les systèmes de commande existants devient simple grâce à la nature numérique des interfaces de commande des moteurs pas à pas. Les sorties standard de trains d’impulsions provenant d’automates programmables (PLC) ou de contrôleurs de mouvement peuvent piloter directement les systèmes à moteurs pas à pas, sans nécessiter d’interfaces analogiques ni de procédures complexes de réglage des paramètres, généralement associées à l’intégration des variateurs servo.

La nature déterministe de la réponse des moteurs pas à pas élimine la nécessité de procédures complexes d’ajustement des boucles de commande requises par les systèmes servo. Les ingénieurs peuvent prédire le comportement du système à partir des calculs de synchronisation et de fréquence des impulsions, ce qui simplifie la conception du système et réduit le temps de mise en service pour les nouvelles installations.

Électronique de pilotage et exigences en puissance

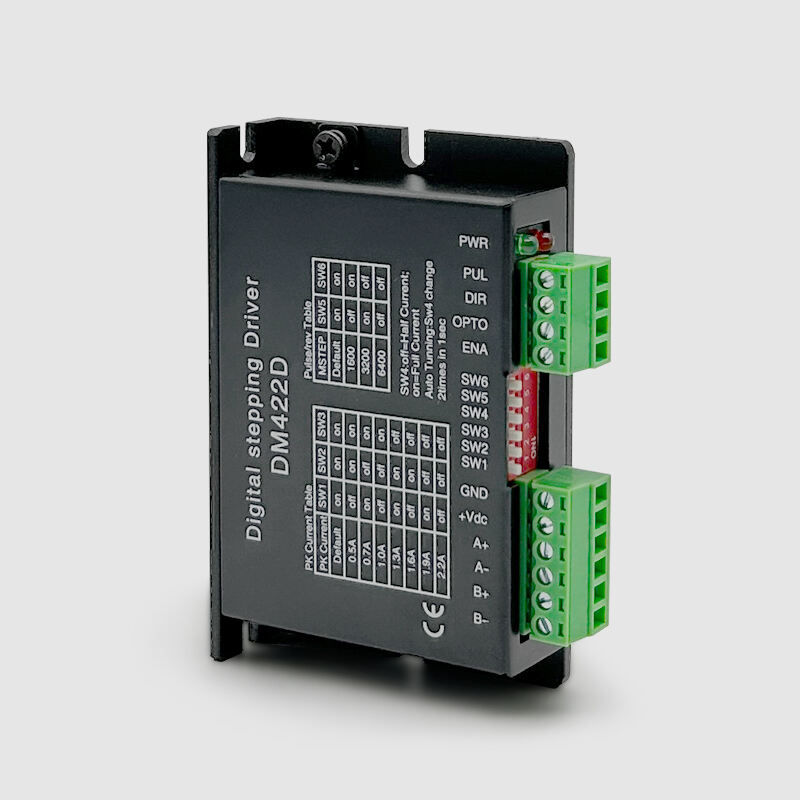

L’électronique de pilotage des moteurs pas à pas intègre des circuits de commutation spécialisés conçus pour alimenter les enroulements du moteur selon des séquences précises, créant ainsi le champ magnétique tournant nécessaire au déplacement pas à pas. Ces pilotes diffèrent sensiblement des variateurs de moteur conventionnels par leurs schémas de commutation et leurs stratégies de régulation du courant, optimisés pour les caractéristiques électriques spécifiques des enroulements des moteurs pas à pas.

Les techniques de régulation actuelles utilisées dans les variateurs modernes pour moteurs pas à pas maintiennent un couple de sortie constant dans des conditions de charge variables, tout en minimisant la consommation d’énergie et la génération de chaleur. La commande de courant de type hacheur et les algorithmes de commutation avancés garantissent des performances optimales du moteur tout en protégeant les enroulements contre les dommages causés par des surintensités.

Les exigences relatives à l’alimentation électrique des systèmes à moteurs pas à pas mettent généralement l’accent sur la capacité en courant plutôt que sur la régulation de la tension, car l’électronique du variateur régule le courant moteur afin de maintenir des caractéristiques de couple constantes. Cette approche diffère de celle des systèmes servo, qui nécessitent des alimentations en tension précisément régulées ainsi que des circuits sophistiqués de gestion de l’énergie pour atteindre des performances optimales.

Avantages et limites spécifiques à l’application

Scénarios d'application idéaux

La technologie des moteurs pas à pas excelle dans les applications nécessitant un positionnement précis, sans la complexité ni le coût des systèmes de rétroaction bouclés. Les équipements d'automatisation manufacturière, notamment les machines de prélèvement et de dépôt, les systèmes d'assemblage automatisés et les machines-outils à commande numérique (CNC), bénéficient considérablement de la précision de positionnement et de la fiabilité offertes par les systèmes de commande des moteurs pas à pas.

Les équipements médicaux et de laboratoire exploitent le fonctionnement silencieux et les capacités de positionnement précis des systèmes à moteurs pas à pas pour des fonctions critiques telles que le positionnement des échantillons, la distribution de fluides et le fonctionnement des équipements de diagnostic. La capacité à maintenir une position sans consommation continue d'énergie rend les solutions à moteurs pas à pas idéales pour les équipements portables alimentés par batterie ainsi que pour les applications soucieuses de l'efficacité énergétique.

Les applications d’impression et d’imagerie utilisent la technologie des moteurs pas à pas pour l’alimentation en papier, le positionnement de la tête d’impression et les mécanismes de numérisation, où la capacité de positionnement discret s’aligne parfaitement sur la nature numérique de ces processus. La relation synchrone entre les commandes numériques et le mouvement mécanique élimine les incertitudes temporelles courantes dans d’autres approches de commande de moteurs.

Limites de performance et considérations

Malgré leurs avantages, les systèmes à moteurs pas à pas présentent certaines limitations qui doivent être prises en compte lors de la sélection d’une application. L’absence de rétroaction de position dans les configurations en boucle ouverte empêche la détection de pas manqués ou de conditions de blocage mécanique, ce qui peut entraîner des erreurs de positionnement dans des applications exigeantes ou dans des conditions de charge variables.

Les limitations de vitesse inhérentes à la conception des moteurs pas à pas restreignent leur utilisation dans les applications à haute vitesse, où des moteurs servo ou des variateurs de fréquence CA offriraient des performances supérieures. La chute de couple observée à des vitesses plus élevées limite encore davantage la plage de fonctionnement pour les applications nécessitant un couple constant sur une large gamme de vitesses.

Les phénomènes de résonance peuvent affecter les performances des moteurs pas à pas à certaines fréquences de fonctionnement, provoquant des vibrations, du bruit et éventuellement des pertes de pas. Les électroniques de commande modernes intègrent des algorithmes anti-résonance et des techniques de micro-pas afin de minimiser ces effets, mais une conception rigoureuse du système demeure essentielle pour garantir des performances optimales.

Évolutions futures et tendances technologiques

Technologies avancées de commande

Les développements récents dans la technologie des pilotes de moteurs pas à pas portent principalement sur l'amélioration des performances grâce à des algorithmes de contrôle du courant plus performants et à des fonctionnalités intégrées de rétroaction. Les pilotes intelligents, dotés de détection de position et d'un fonctionnement en boucle fermée, conservent les avantages de simplicité propres au pilotage traditionnel des moteurs pas à pas tout en ajoutant la fiabilité propre aux systèmes fondés sur la rétroaction.

L'intégration d'algorithmes d'intelligence artificielle et d'apprentissage automatique dans les contrôleurs de moteurs pas à pas permet une optimisation adaptative des performances en fonction des conditions de fonctionnement et des caractéristiques de la charge. Ces systèmes intelligents peuvent ajuster automatiquement les paramètres de pilotage afin de maintenir des performances optimales dans des configurations d'application variées, sans nécessiter de réglage manuel.

Les fonctionnalités de communication intégrées aux variateurs modernes pour moteurs pas à pas permettent une surveillance à distance, des diagnostics et un ajustement des paramètres via des réseaux industriels et des connexions IoT. Cette avancée soutient les stratégies de maintenance prédictive et l’optimisation à distance des systèmes, étendant ainsi les capacités des applications traditionnelles des moteurs pas à pas.

Stratégies de commande hybrides

Les futurs systèmes de moteurs pas à pas intègrent de plus en plus des stratégies de commande hybrides qui combinent la simplicité du fonctionnement en boucle ouverte avec des fonctionnalités sélectives en boucle fermée pour les applications critiques. Ces systèmes peuvent fonctionner en mode standard en boucle ouverte pour la plupart des tâches de positionnement, tout en passant automatiquement en commande en boucle fermée lorsque l’on exige une précision accrue ou une vérification de la charge.

L'intégration avec des systèmes de détection externes permet aux contrôleurs de moteurs pas à pas d'adapter leur fonctionnement en fonction des retours en temps réel provenant de systèmes de vision, de capteurs de force ou d'autres dispositifs de mesure. Cette approche préserve les avantages en termes de coût et de complexité du contrôle des moteurs pas à pas, tout en palliant les limitations liées au retour d'information des systèmes en boucle ouverte traditionnels.

Des profils de mouvement avancés et des algorithmes de planification de trajectoire optimisent les performances des moteurs pas à pas pour répondre aux exigences spécifiques de chaque application, en générant automatiquement des profils d'accélération qui minimisent le temps de stabilisation tout en évitant la perte de pas ou les contraintes mécaniques.

FAQ

Quels sont les principaux avantages du contrôle des moteurs pas à pas par rapport aux systèmes à moteur servo ?

La commande des moteurs pas à pas offre plusieurs avantages clés, notamment un fonctionnement en boucle ouverte qui élimine le besoin de dispositifs de rétroaction coûteux, une précision intrinsèque en positionnement sans capteurs externes, des exigences de programmation et d’intégration plus simples, ainsi qu’un couple de maintien excellent à l’arrêt. Ces caractéristiques rendent les systèmes à moteurs pas à pas plus économiques et plus faciles à mettre en œuvre pour de nombreuses applications de positionnement, en particulier lorsque les performances maximales en vitesse ne constituent pas la préoccupation première.

Les moteurs pas à pas peuvent-ils fonctionner efficacement dans des applications à haute vitesse ?

Bien que les moteurs pas à pas puissent fonctionner à des vitesses modérées à élevées, leurs caractéristiques de couple diminuent considérablement à mesure que la vitesse augmente, ce qui limite leur efficacité par rapport aux moteurs servo dans les applications à haute vitesse. La vitesse maximale de fonctionnement pratique dépend de la conception spécifique du moteur, des exigences de charge et des capacités du variateur. Pour les applications nécessitant des performances constantes à haute vitesse avec un couple maximal, les systèmes de moteurs servo offrent généralement des performances supérieures, malgré leur complexité accrue.

En quoi les capacités de micro-steps améliorent-elles les performances des moteurs pas à pas ?

La technologie de micro-steps subdivise chaque pas complet du moteur en incréments plus petits, améliorant ainsi de façon significative la résolution de positionnement et la fluidité du mouvement. Cette technique peut augmenter la résolution d’un facteur de 256 ou plus, permettant d’atteindre des précisions de positionnement comparables à celles des systèmes encodeurs haute résolution. En outre, la micro-steps réduit les vibrations mécaniques, le bruit acoustique et les effets de résonance, rendant le fonctionnement des moteurs pas à pas plus fluide et mieux adapté aux applications de précision ainsi qu’aux environnements de fonctionnement silencieux.

Quels facteurs doivent être pris en compte lors du choix de moteurs pas à pas par rapport à d’autres technologies de moteurs ?

Les facteurs clés de sélection comprennent les exigences en matière de précision de positionnement, les spécifications de vitesse et de couple, les préférences concernant la complexité du système de commande, les considérations budgétaires et les exigences en matière de retour d'information. Choisissez des moteurs pas à pas pour les applications privilégiant la précision de positionnement, la simplicité et l’efficacité économique à des vitesses modérées. Optez pour des systèmes servo dans le cas d’applications à haute vitesse, de besoins élevés en performance dynamique ou de situations où des variations de charge pourraient entraîner une perte de pas. Prenez en compte le coût total du système, y compris les contrôleurs, les dispositifs de retour d’information et la complexité de la programmation, lors de la prise de décision finale.

Table des Matières

- Différences fondamentales dans l’architecture de commande

- Caractéristiques de précision et d’exactitude

- Comparaison des performances de couple et de vitesse

- Complexité de la commande et considérations liées à la mise en œuvre

- Avantages et limites spécifiques à l’application

- Évolutions futures et tendances technologiques

-

FAQ

- Quels sont les principaux avantages du contrôle des moteurs pas à pas par rapport aux systèmes à moteur servo ?

- Les moteurs pas à pas peuvent-ils fonctionner efficacement dans des applications à haute vitesse ?

- En quoi les capacités de micro-steps améliorent-elles les performances des moteurs pas à pas ?

- Quels facteurs doivent être pris en compte lors du choix de moteurs pas à pas par rapport à d’autres technologies de moteurs ?