Compréhension des moteurs pas à pas hybrides

Les moteurs pas à pas hybrides s'inspirent essentiellement des moteurs à aimant permanent et des conceptions à réluctance variable, ce qui leur confère un meilleur couple et un positionnement plus précis. Ce qui rend ces moteurs particuliers, c'est leur capacité à combiner des éléments des deux technologies : un côté utilise un rotor à aimant permanent, tandis que l'autre comporte ces composants dentelés que l'on retrouve dans les systèmes à réluctance variable. L'interaction entre ces éléments permet au moteur de s'accrocher aux champs magnétiques de manière bien plus efficace qu'avec chacune des technologies prises séparément. C'est pourquoi les ingénieurs apprécieront particulièrement leur utilisation dans les machines de précision où les mouvements fins sont cruciaux, comme dans les dispositifs médicaux ou les systèmes d'automatisation industrielle où la précision ne souffre aucun compromis.

Les moteurs pas à pas hybrides sont utilisés dans de nombreux domaines, notamment les machines CNC, les imprimantes 3D et les robots, partout où une personne a besoin d'un contrôle très précis des mouvements. Les professionnels du secteur en parlent depuis un certain temps déjà, et le marché de ces moteurs semble prêt à connaître une croissance rapide, car de plus en plus d'industries prennent conscience de leur besoin en solutions de contrôle des mouvements plus performantes. Qu'est-ce qui rend ces moteurs si particuliers ? Ils sont capables de déplacer des objets avec une précision extrême, de manière répétée, sans jamais perdre leur exactitude. C'est pour cette raison que les fabricants reviennent sans cesse vers eux, qu'il s'agisse de systèmes d'automatisation industrielle ou même d'équipements médicaux délicats, là où il est crucial d'obtenir un mouvement parfait.

Les moteurs pas à pas hybrides fonctionnent en avançant par pas distincts, ce qui offre aux utilisateurs un contrôle beaucoup plus précis pour positionner des objets avec exactitude. Grâce à ce mécanisme en étapes, ces moteurs sont particulièrement adaptés aux tâches où le positionnement exact est essentiel et où la vitesse doit être soigneusement régulée. Chaque mouvement s'effectue par incréments minimes, généralement d'environ 1,8 degrés par pas, permettant ainsi un contrôle très détaillé. Une telle précision explique leur grande utilisation dans des domaines tels que les systèmes de fabrication automatisés ou les appareils électroniques, où l'exactitude du positionnement est absolument critique pour un fonctionnement correct.

Moindre efficacité à haute vitesse

Lorsque les moteurs pas à pas hybrides fonctionnent à des vitesses plus élevées, ils ont tendance à rencontrer des problèmes d'efficacité principalement dus à la chaleur générée et aux fluctuations de couple. Plus ils tournent vite, plus ces problèmes s'aggravent, la chaleur s'accumulant et gaspillant beaucoup d'énergie. Prenons par exemple les différentes pertes qui se produisent à l'intérieur de ces moteurs : des phénomènes comme l'effet d'hystérésis, les courants de Foucault irritants, ainsi que le frottement mécanique classique s'ajoutent et rendent ces moteurs assez inefficaces par rapport à d'autres solutions disponibles sur le marché. Les moteurs à courant continu (servomoteurs) et leurs contrôleurs gèrent les opérations à grande vitesse bien mieux en pratique, ce qui en fait un choix plus judicieux pour les applications où les performances sont primordiales.

Lorsqu'il s'agit d'opérations à grande vitesse, ces inefficacités se manifestent clairement. Les moteurs pas à pas hybrides ont souvent des difficultés à maintenir leur couple nominal lorsque les mouvements s'accélèrent, ce qui entraîne une baisse de performance que les opérateurs remarquent certainement. Pour les industries où la constance du couple est primordiale à ces vitesses élevées, cela devient un véritable problème. Pensez aux lignes d'assemblage robotisées ou à tout type d'installation de fabrication rapide. Bien sûr, ces moteurs fonctionnent parfaitement pour des mouvements précis à vitesse lente, mais dès que le rythme s'accélère, ils ne parviennent plus à suivre. Cela signifie que les ingénieurs doivent examiner attentivement le type de moteur adapté à chaque application, en particulier lorsque le système doit exécuter des tâches exigeantes sans perdre puissance ou précision.

Complexité et Coût

La fabrication de moteurs pas à pas hybrides n'est pas une tâche facile pour les fabricants qui souhaitent qu'ils offrent des performances optimales. L'ensemble du processus exige un positionnement extrêmement précis des pièces ainsi qu'un travail de conception complexe, rien que pour obtenir des mouvements parfaitement précis. En raison de cette attention méticuleuse apportée aux détails, la production de ces moteurs s'avère bien plus difficile à réaliser par rapport à des types de moteurs plus basiques. Et soyons honnêtes, tout ce soin supplémentaire a un coût, nettement supérieur à celui des options plus simples disponibles sur le marché aujourd'hui, comme les moteurs à courant continu à balais.

Les moteurs pas à pas hybrides ont tendance coûter plus chers à produire par rapport aux types de moteurs basiques, ce qui impacte inévitablement les budgets de projets. Pourquoi cela ? Ces moteurs intègrent des spécifications de performance améliorées qui nécessitent des composants de meilleure qualité ainsi que des processus de fabrication plus sophistiqués. En conséquence, les fabricants transfèrent ces coûts supplémentaires aux clients, ce qui rend le prix final assez élevé, surtout lorsqu'on a besoin de plusieurs unités. Pour les entreprises opérant sous des contraintes financières strictes, cette dépense supplémentaire peut poser de sérieuses difficultés lors de la planification d'investissements à long terme dans des systèmes d'automatisation dépendant fortement de ce type d'équipements spécialisés.

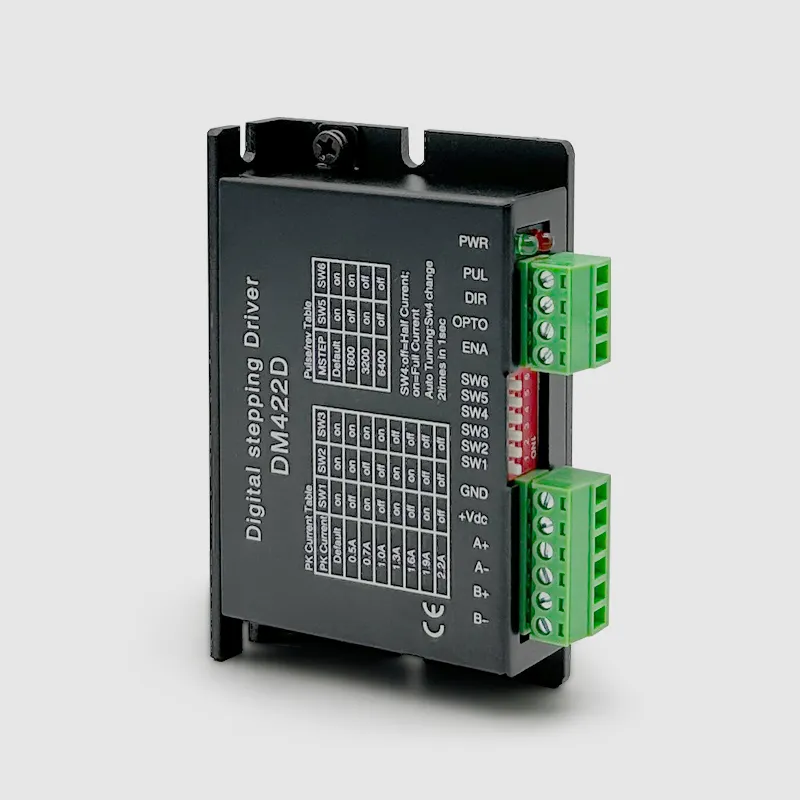

Les systèmes de moteurs pas à pas hybrides nécessitent généralement des contrôleurs assez avancés pour fonctionner correctement. Les contrôleurs eux-mêmes sont importants car ils gèrent tous les calculs complexes nécessaires pour s'assurer que le moteur se déplace exactement là où il doit aller. Recourir à ces systèmes de contrôle implique des coûts supplémentaires à l'achat ainsi que des dépenses continues. Pour les entreprises envisageant de passer aux moteurs pas à pas hybrides, cela constitue un élément à prendre en compte lors de l'examen d'options telles que les moteurs CC sans balais associés à des encodeurs ou même des petits moteurs servo CC qui pourraient s'avérer moins coûteux globalement, selon les exigences de l'application.

Production de chaleur

Trop de chaleur reste l'un des plus gros problèmes lors de l'utilisation des moteurs pas à pas hybrides, affectant leur performance et leur durée de vie. Lorsque ces moteurs fonctionnent en continu, ils dépassent souvent leurs seuils de température sécuritaires, ce qui réduit leurs performances globales. Par exemple, la plupart des moteurs pas à pas hybrides gèrent généralement des températures allant jusqu'à environ 85 degrés Celsius avant que des problèmes ne surviennent, selon une recherche publiée en 2022 dans le « Algerian Journal of Renewable Energy ». L'excès de chaleur ne les ralentit pas seulement, il provoque aussi des défaillances anticipées. Les enroulements internes du moteur et ses couches d'isolation ont tendance à s'user plus rapidement sous une chaleur constante, entraînant finalement des pannes complètes du système si rien n'est fait.

Éliminer la chaleur excédentaire est essentiel pour assurer un fonctionnement correct. Les ventilateurs de refroidissement sont bien adaptés à cette tâche, tout comme ces plaques métalliques appelées dissipateurs thermiques et certains matériaux plus récents situés entre les composants. L'ensemble permet d'évacuer la chaleur afin de maintenir des températures appropriées. Parfois, les ingénieurs ajustent la consommation d'énergie à l'aide de techniques telles que le micro-pas, ce qui réduit également la production de chaleur. Lorsque les fabricants intègrent ces méthodes de refroidissement dans leurs conceptions, cela permet aux moteurs pas à pas hybrides d'être plus durables et de fonctionner mieux avec le temps. Un moteur plus durable signifie moins de remplacements nécessaires, en particulier lorsqu'il travaille intensivement dans des environnements difficiles, jour après jour.

Bruit et Vibration

Les moteurs pas à pas hybrides ont tendance à produire pas mal de bruit et de vibrations, car ils comportent de nombreuses pièces mobiles ainsi qu'une action de pas caractéristique. Ce qui se produit, c'est que ces composants mécaniques commencent à résonner à certaines fréquences, créant ainsi des perturbations indésirables. Pour de nombreuses applications, cela devient un problème réel lorsque le silence est primordial. Pensez par exemple aux dispositifs médicaux ou à l'équipement de laboratoire, où même de faibles niveaux de bruit ambiant peuvent perturber des mesures sensibles. La précision du mouvement pas à pas est idéale pour garantir l'exactitude, mais elle entraîne également des vibrations régulières que les ingénieurs doivent souvent contourner dans les installations réelles.

Le bruit et les vibrations perturbent vraiment les mesures précises dans les endroits où l'exactitude est essentielle. Lorsque l'on travaille avec des équipements exigeant une précision extrême, il est crucial d'éliminer ces mouvements indésirables par quelque moyen que ce soit. Il existe plusieurs façons d'aborder ce problème. Certaines personnes installent des supports en caoutchouc entre les machines et les surfaces, tandis que d'autres appliquent des matériaux spéciaux qui absorbent les secousses. Ces méthodes s'avèrent assez efficaces pour assurer un fonctionnement sans accroc des instruments. L'idée générale est de garantir la précision à long terme, surtout lors d'opérations délicates où même les perturbations minimes ont une grande importance. Les usines économisent également de l'argent puisque moins de pannes signifient moins d'arrêts et de matières perdues.

Couple limité à faibles vitesses

Lorsqu'ils fonctionnent à des vitesses plus lentes, les moteurs pas à pas hybrides ont tendance à perdre une partie de leur puissance de couple, ce qui peut s'avérer assez limitant pour certaines utilisations. En raison du fonctionnement propre à leur couple, ces moteurs ne constituent simplement pas des choix idéaux lorsqu'une force importante est requise à basse vitesse. Pensez par exemple aux tapis roulants qui se déplacent très lentement à travers les usines, ou encore aux machines nécessitant un contrôle précis pendant les processus de production. Dans ce type de situation, d'autres solutions deviennent plus adaptées. Les petits moteurs servo CC conviennent bien à ces cas, de même que les moteurs CC sans balais équipés d'encodeurs. Ces alternatives offrent un couple plus stable, indépendamment de la vitesse à laquelle elles fonctionnent, ce qui explique pourquoi de nombreux ingénieurs les préfèrent lorsqu'il s'agit d'applications exigeant des performances constantes.

Il est très important de se familiariser avec les limites de couple lorsqu'on conçoit des systèmes devant fonctionner sur des plages de vitesses différentes. De nombreuses applications exigent une performance constante et un bon couple, qu'elles tournent vite ou lentement, c'est pourquoi des configurations intégrées peuvent s'avérer pertinentes. Les moteurs pas à pas associés à des contrôleurs gèrent souvent ces situations plus efficacement, car ils sont conçus spécifiquement pour ce type de charge. Les moteurs synchrones hybrides constituent une autre alternative. Ceux-ci combinent les caractéristiques des moteurs pas à pas et des moteurs à courant continu, tout en évitant la baisse de couple à basse vitesse. C'est pourquoi on les retrouve de plus en plus dans de nombreux environnements industriels. Lorsque les ingénieurs examinent réellement les besoins réels de leurs systèmes, au lieu de choisir simplement ce qui est disponible, ils optent généralement pour des moteurs offrant de bonnes performances dans toutes les conditions, et pas uniquement en théorie.

Conclusion

Les moteurs pas à pas hybrides présentent plusieurs inconvénients notables. Ils ont tendance à être peu efficaces lorsqu'ils fonctionnent à des vitesses élevées, et ce sont des systèmes complexes qui génèrent de la chaleur et du bruit. Sans oublier que leur couple diminue considérablement à basse vitesse. Tous ces problèmes sont particulièrement importants dans certains cas d'utilisation où les performances sont cruciales. Avant de choisir des moteurs hybrides, toute personne travaillant sur un projet devrait prendre le temps d'évaluer ces limitations par rapport aux besoins réels de sa configuration spécifique. Explorer d'autres options, telles que les moteurs servo, pourrait offrir de meilleurs résultats pour ceux qui exigent des performances optimales de leur équipement. En fin de compte, connaître précisément la nature de la charge que devra supporter l'application fait toute la différence lorsqu'il s'agit de choisir la bonne technologie de moteur pour le travail à accomplir.

FAQ

Quels sont les principaux avantages des moteurs pas à pas hybrides ?

Les moteurs pas à pas hybrides offrent un couple et une précision supérieurs en combinant les caractéristiques des moteurs à aimant permanent et des moteurs à réluctance variable. Ils sont particulièrement adaptés aux applications nécessitant un positionnement et une régulation de vitesse minutieux, ce qui les rend précieux dans des domaines tels que la machinerie CNC, l'impression 3D et la robotique.

Pourquoi les moteurs pas à pas hybrides rencontrent-ils des inefficacités à haute vitesse ?

Les moteurs pas à pas hybrides subissent des pertes d'énergie sous forme de chaleur et de ripple de couple à haute vitesse. Cela est dû à l'hystérésis, aux pertes par courants de Foucault et à la friction mécanique, ce qui entraîne une performance réduite par rapport à des solutions comme les systèmes de moteurs servo qui peuvent gérer efficacement les hautes vitesses.

Comment la génération de chaleur affecte-t-elle la performance des moteurs pas à pas hybrides ?

Une production excessive de chaleur peut dégrader la performance du moteur et entraîner l'échec des composants. Des solutions de refroidissement efficaces, comme les ventilateurs et les dissipateurs de chaleur, ainsi que des techniques de gestion de puissance comme le micro-pas, peuvent aider à maintenir l'efficacité opérationnelle et à prolonger la durée de vie du moteur.

Quelles applications ne conviennent peut-être pas aux moteurs pas à pas hybrides ?

Les applications nécessitant un couple élevé à faible vitesse, telles que les systèmes de convoyage lents, ne sont peut-être pas idéales pour les moteurs pas à pas hybrides. Dans ces cas, des alternatives comme de petits moteurs servo DC ou des moteurs DC sans balais avec encodeur sont recommandées en raison de leur capacité à fournir un couple constant indépendamment de la vitesse.

Table des Matières

- Compréhension des moteurs pas à pas hybrides

- Moindre efficacité à haute vitesse

- Complexité et Coût

- Production de chaleur

- Bruit et Vibration

- Couple limité à faibles vitesses

- Conclusion

-

FAQ

- Quels sont les principaux avantages des moteurs pas à pas hybrides ?

- Pourquoi les moteurs pas à pas hybrides rencontrent-ils des inefficacités à haute vitesse ?

- Comment la génération de chaleur affecte-t-elle la performance des moteurs pas à pas hybrides ?

- Quelles applications ne conviennent peut-être pas aux moteurs pas à pas hybrides ?