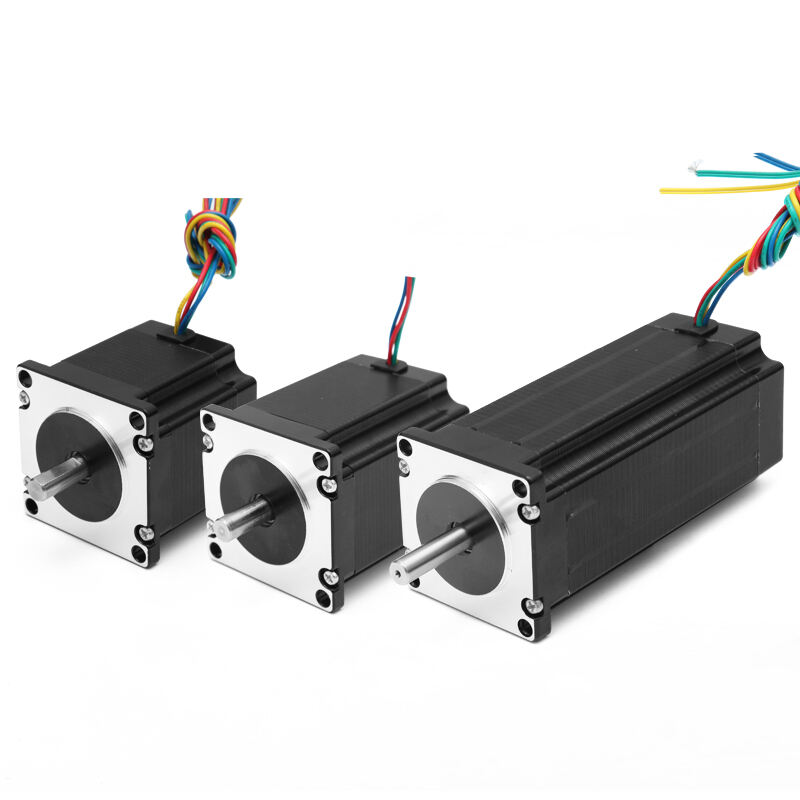

Les systèmes de positionnement automatisés ont révolutionné la fabrication, la robotique et les machines de précision dans d'innombrables secteurs industriels. Au cœur de ces systèmes sophistiqués se trouve un composant essentiel qui détermine la précision, la fiabilité et les performances globales. Le moteur pas à pas constitue la force motrice derrière les applications de positionnement précis, allant des imprimantes 3D et des machines à commande numérique par ordinateur (CNC) aux dispositifs médicaux et aux équipements de fabrication de semi-conducteurs. Comprendre pourquoi les performances du moteur pas à pas sont absolument critiques dans les systèmes de positionnement automatisés nécessite d'examiner les caractéristiques uniques qui rendent ces moteurs indispensables pour les applications de commande de précision.

Les systèmes modernes de positionnement automatisés exigent une précision, une reproductibilité et des caractéristiques de commande exceptionnelles que les technologies moteur traditionnelles ne sont tout simplement pas en mesure d’offrir. Le moteur pas à pas excelle dans ces applications exigeantes, car il fonctionne selon un principe fondamentalement différent de celui des moteurs conventionnels. Au lieu d’une rotation continue, un moteur pas à pas effectue des déplacements angulaires discrets, généralement compris entre 0,9 et 15 degrés par pas, selon la conception du moteur. Ce déplacement pas à pas permet un positionnement précis sans nécessiter de systèmes complexes de rétroaction, ce qui rend la technologie des moteurs pas à pas idéale pour les applications où le positionnement exact est primordial.

Les caractéristiques de performance des systèmes à moteurs pas à pas influencent directement la qualité, l’efficacité et la fiabilité des applications automatisées de positionnement. Une mauvaise performance des moteurs pas à pas peut entraîner des erreurs de positionnement, une réduction du débit, une augmentation des coûts de maintenance et, en fin de compte, une détérioration de la qualité des produits. À l’inverse, des solutions hautement performantes à moteurs pas à pas permettent aux fabricants d’atteindre des tolérances plus serrées, des temps de cycle plus courts et une fiabilité globale améliorée du système. Cette relation fondamentale entre la performance des moteurs pas à pas et les capacités du système explique pourquoi le choix de la bonne technologie de moteur pas à pas est crucial pour la réussite des mises en œuvre automatisées.

Caractéristiques fondamentales du fonctionnement des moteurs pas à pas

Résolution en pas et précision de positionnement

La résolution par pas d'un moteur pas à pas représente l'un de ses paramètres de performance les plus critiques dans les systèmes automatisés de positionnement. Les conceptions standard de moteurs pas à pas offrent des résolutions en pas entiers allant de 200 à 400 pas par tour, correspondant respectivement à 1,8 et 0,9 degré par pas. Toutefois, les variateurs modernes pour moteurs pas à pas peuvent subdiviser davantage ces pas grâce à la technologie du micro-pas, permettant d'atteindre des résolutions de plusieurs milliers de micro-pas par tour. Cette capacité accrue de résolution permet aux systèmes automatisés de positionnement d'obtenir, dans de nombreuses applications, une précision de positionnement inférieure au micromètre.

La relation entre la résolution en pas d’un moteur pas à pas et la précision de positionnement n’est pas toujours linéaire, car des facteurs tels que le jeu mécanique, la dilatation thermique et les variations de charge peuvent introduire des erreurs de positionnement. Les systèmes haute performance à moteur pas à pas intègrent des algorithmes de commande avancés ainsi que des mécanismes de rétroaction afin de compenser ces facteurs. La capacité à maintenir une précision de positionnement constante dans des conditions de fonctionnement variables distingue les solutions supérieures à moteur pas à pas des mises en œuvre basiques, ce qui rend l’optimisation des performances essentielle pour les applications critiques de positionnement.

Comprendre les limites de la résolution des moteurs pas à pas aide les concepteurs de systèmes à optimiser leurs applications automatisées de positionnement. Bien qu'une résolution plus élevée améliore généralement la précision de positionnement, elle réduit également la vitesse maximale et les capacités de couple du système moteur pas à pas. Ce compromis exige une analyse attentive des exigences de l'application afin de sélectionner la configuration optimale de moteur pas à pas pour chaque tâche de positionnement spécifique.

Caractéristiques de couple et gestion de la charge

Les caractéristiques de couple des moteurs pas à pas jouent un rôle crucial dans la détermination des performances du système dans les applications automatisées de positionnement. Contrairement aux moteurs conventionnels qui fournissent un couple relativement constant sur toute leur plage de vitesses, le couple d’un moteur pas à pas diminue sensiblement à mesure que sa vitesse de rotation augmente. Cette relation couple-vitesse doit être soigneusement prise en compte lors de la conception de systèmes automatisés de positionnement afin d’assurer des performances adéquates sur l’ensemble des conditions de fonctionnement.

Le couple de maintien d'un moteur pas à pas représente sa capacité à maintenir sa position lorsqu'il est à l'arrêt, ce qui est particulièrement important dans les applications de positionnement vertical et les systèmes devant résister à des forces externes. Les conceptions haut de gamme de moteurs pas à pas optimisent le couple de maintien tout en minimisant la consommation d'énergie, permettant ainsi un fonctionnement efficace dans des applications alimentées par batterie ou soucieuses de leur bilan énergétique. Le couple de détente, présent même lorsque le moteur pas à pas n'est pas alimenté, confère une stabilité supplémentaire au positionnement dans certaines applications.

Les caractéristiques dynamiques de couple déterminent dans quelle mesure un moteur pas à pas peut accélérer et décélérer des charges dans des systèmes automatisés de positionnement. La capacité à fournir un couple constant pendant des déplacements rapides de positionnement influence directement le débit du système et les temps de cycle. Des stratégies avancées de commande des moteurs pas à pas peuvent optimiser la délivrance de couple afin de maximiser les performances, tout en évitant la perte de pas ou les problèmes de résonance susceptibles de compromettre la précision du positionnement.

Impact sur la précision et la reproductibilité du système

Exigences en matière de précision de positionnement

Les systèmes de positionnement automatisés dans les environnements de fabrication exigent souvent des précisions de positionnement mesurées en micromètres, voire en nanomètres. La précision intrinsèque d’un moteur pas à pas dépend de sa résolution par pas, de la qualité de sa construction mécanique et du niveau de sophistication de son système de commande. Les applications à haute précision, telles que le positionnement des wafers semi-conducteurs, l’alignement des composants optiques et l’usinage de précision, dépendent fortement des performances supérieures des moteurs pas à pas pour satisfaire leurs exigences strictes en matière de précision.

L'accumulation des erreurs de positionnement au cours de plusieurs déplacements constitue un défi majeur pour les systèmes automatisés de positionnement. Même de faibles erreurs à chaque pas d'un moteur pas à pas peuvent s'accumuler avec le temps, entraînant des écarts de positionnement importants. Les systèmes avancés de commande des moteurs pas à pas intègrent des algorithmes de correction d'erreurs et des procédures d'étalonnage périodiques afin de minimiser les erreurs accumulées et de préserver la précision de positionnement sur le long terme.

Les variations de température, l'usure mécanique et le bruit électrique peuvent tous affecter, au fil du temps, la précision de positionnement des moteurs pas à pas. Les conceptions robustes de moteurs pas à pas intègrent des fonctionnalités telles que la compensation thermique, des roulements de haute qualité et un blindage électromagnétique, afin de maintenir une précision constante dans des conditions environnementales variables. Ces considérations de conception prennent une importance croissante dans les applications exigeant une opération haute précision soutenue sur de longues périodes.

Répétabilité et Consistance

La reproductibilité représente la capacité d’un système de moteur pas à pas à revenir de façon constante à la même position au cours de plusieurs cycles de positionnement. Cette caractéristique est particulièrement critique dans les processus de fabrication automatisés, où la qualité constante des pièces dépend d’un positionnement précis et reproductible. Les systèmes de moteurs pas à pas haute performance peuvent atteindre des spécifications de reproductibilité mesurées en fractions de pas, ce qui permet des performances de positionnement extrêmement constantes.

La construction mécanique des ensembles de moteurs pas à pas influence considérablement les performances en matière de reproductibilité. Des facteurs tels que la qualité des roulements, l’équilibre du rotor et l’uniformité du champ magnétique contribuent tous à une performance constante pas à pas. Les conceptions avancées de moteurs pas à pas intègrent des composants fabriqués avec précision et des procédés de contrôle qualité perfectionnés afin de garantir des caractéristiques de reproductibilité exceptionnelles tout au long de leur durée de vie opérationnelle.

Les performances de répétabilité à long terme nécessitent de prendre en compte les mécanismes d’usure et les effets du vieillissement dans les systèmes de moteurs pas à pas. La dégradation progressive des roulements, des matériaux magnétiques et des connexions électriques peut réduire lentement la répétabilité au fil du temps. Des programmes de maintenance proactive et des systèmes de surveillance de l’état permettent d’identifier les problèmes potentiels avant qu’ils n’affectent de façon significative les performances du moteur pas à pas dans les applications critiques de positionnement.

Considérations relatives à la vitesse et à la réponse dynamique

Capacités de vitesse maximale

La vitesse de fonctionnement maximale des systèmes de moteurs pas à pas influence directement le débit et les temps de cycle dans les applications automatisées de positionnement. Bien que les conceptions de moteurs pas à pas excellent dans la précision à basse vitesse, atteindre des vitesses élevées tout en conservant un couple et une précision adéquats constitue un défi technique majeur. L’interaction entre les caractéristiques électriques du moteur pas à pas, les capacités du système de commande et les exigences mécaniques de la charge détermine la vitesse maximale pratique pour chaque application.

Des techniques avancées de commande des moteurs pas à pas, telles que le profilage du courant et la surtension, peuvent étendre la plage de performances à haute vitesse. Ces méthodes optimisent les caractéristiques électriques de l’entraînement afin de maintenir un couple adéquat à des vitesses plus élevées, permettant ainsi des déplacements de positionnement plus rapides sans sacrifier la précision.

Le compromis entre vitesse et précision dans les systèmes à moteur pas à pas exige une optimisation rigoureuse pour chaque application automatisée de positionnement. Bien qu’une vitesse plus élevée améliore le débit, elle peut nuire à la précision du positionnement et accroître le risque de perte de pas ou de problèmes de résonance. Des algorithmes de commande sophistiqués peuvent ajuster dynamiquement les profils de vitesse en fonction des exigences de précision de positionnement et des conditions de charge afin d’optimiser les performances globales du système.

Performances d’accélération et de décélération

La capacité à accélérer et à décélérer rapidement constitue un aspect critique des performances des moteurs pas à pas dans les systèmes de positionnement automatisés. Une accélération rapide réduit les temps de déplacement et améliore le débit du système, tandis qu’une décélération contrôlée empêche le dépassement de la consigne et garantit un positionnement final précis. L’optimisation des profils d’accélération nécessite une prise en compte attentive des caractéristiques de couple du moteur pas à pas, de l’inertie du système et des fréquences de résonance.

Les phénomènes de résonance peuvent fortement affecter les performances des moteurs pas à pas pendant les phases d’accélération et de décélération. Certaines plages de vitesse peuvent exciter des résonances mécaniques dans le système de positionnement, provoquant des vibrations, des bruits et éventuellement une perte de pas. Les systèmes avancés de commande des moteurs pas à pas intègrent des algorithmes d’évitement de la résonance ainsi que des techniques d’amortissement afin de maintenir un fonctionnement fluide sur toute la plage de vitesses.

Les caractéristiques mécaniques de charge des systèmes de positionnement automatisés influencent fortement les performances d’accélération des moteurs pas à pas. Les charges à forte inertie nécessitent un contrôle plus précis de l’accélération afin d’éviter la perte de pas, tandis que les systèmes à faible frottement peuvent permettre des profils d’accélération plus agressifs. Comprendre ces comportements dépendants de la charge est essentiel pour optimiser les performances des moteurs pas à pas dans des applications de positionnement spécifiques.

Intégration et optimisation du système de commande

Technologie et performances des variateurs

Le variateur de moteur pas à pas constitue l’interface critique entre les ordres de commande et les performances réelles du moteur. Les variateurs modernes intègrent des algorithmes de commande sophistiqués qui améliorent nettement les performances du moteur par rapport aux simples circuits de commutation. Des fonctionnalités telles que la micro-division (microstepping), la régulation du courant et le contrôle anti-résonance permettent aux systèmes à moteur pas à pas d’atteindre une plus grande précision, un fonctionnement plus fluide et une meilleure efficacité.

La technologie de microsteps permet aux variateurs de moteurs pas à pas de subdiviser les pas pleins en des centaines ou des milliers de microsteps, améliorant ainsi considérablement la résolution et réduisant les vibrations. Toutefois, l’efficacité du microsteps dépend de la conception du moteur pas à pas et des caractéristiques de la charge. Des combinaisons de moteurs pas à pas et de variateurs de haute qualité peuvent maintenir une excellente linéarité et précision, même à des résolutions élevées en microsteps, tandis que les systèmes de moindre qualité peuvent présenter des écarts importants par rapport aux performances idéales.

Les variateurs avancés pour moteurs pas à pas intègrent également des fonctionnalités telles que la détection de blocage, la protection thermique et des capacités de diagnostic, qui renforcent la fiabilité et la maintenabilité du système. Ces fonctionnalités permettent aux systèmes de positionnement automatisés de fonctionner de manière plus autonome et d’alerter précocement sur d’éventuels problèmes avant qu’ils n’affectent la production. L’intégration d’une technologie intelligente dans les variateurs constitue un facteur clé pour obtenir des performances optimales des moteurs pas à pas dans des applications exigeantes.

Rétroaction et commande en boucle fermée

Bien que les systèmes traditionnels de moteurs pas à pas fonctionnent en boucle ouverte, l’intégration d’une rétroaction de position permet une commande en boucle fermée, ce qui peut améliorer considérablement les performances. La rétroaction fournie par un codeur permet au système de commande de vérifier la position réelle du moteur pas à pas par rapport à la position commandée, ce qui rend possible la correction d’erreurs et évite la perte de pas. Cette approche hybride allie la simplicité de la commande des moteurs pas à pas à la fiabilité accrue offerte par les systèmes en boucle fermée.

Les systèmes de moteurs pas à pas en boucle fermée peuvent ajuster dynamiquement les paramètres de commande en fonction des performances réelles, optimisant ainsi la vitesse, le couple et la précision selon les conditions de charge variables. Cette adaptabilité rend les systèmes de moteurs pas à pas plus robustes et capables de maintenir des performances constantes malgré des conditions de fonctionnement changeantes. Les informations issues de la rétroaction permettent également de mettre en œuvre des stratégies de maintenance prédictive en surveillant l’évolution des performances dans le temps.

La mise en œuvre d'une commande par retour d'information dans les systèmes de moteurs pas à pas exige une attention particulière portée au choix des capteurs, aux techniques de montage et à la conception de l'algorithme de commande. Les codeurs haute résolution fournissent des informations détaillées sur la position, mais peuvent introduire de la complexité et un surcoût. La solution de retour d'information optimale dépend des exigences spécifiques en matière de précision et de l'environnement opérationnel de chaque application automatisée de positionnement.

Facteurs de fiabilité et de maintenance

Longévité opérationnelle

La durée de vie opérationnelle des systèmes de moteurs pas à pas influence directement le coût total de possession et la fiabilité des systèmes automatisés de positionnement. Les conceptions de moteurs pas à pas de haute qualité intègrent des roulements haut de gamme, des matériaux magnétiques robustes et des connexions électriques durables afin d'assurer des performances constantes sur des millions de cycles de fonctionnement. La capacité à maintenir les caractéristiques de performance tout au long de la durée de vie opérationnelle du moteur est essentielle pour les applications exigeant une précision constante de positionnement.

Les facteurs environnementaux, tels que la température, l'humidité et la contamination, peuvent affecter de manière significative la longévité des moteurs pas à pas. Les conceptions de moteurs pas à pas industriels intègrent des caractéristiques de protection telles qu’un boîtier étanche, des matériaux résistants à la corrosion et une gestion thermique améliorée afin de résister à des conditions de fonctionnement sévères. Le choix de niveaux de protection adéquats pour les moteurs pas à pas garantit un fonctionnement fiable dans des environnements industriels exigeants.

Les stratégies de maintenance prédictive peuvent considérablement prolonger la durée de vie opérationnelle des moteurs pas à pas en détectant les problèmes potentiels avant qu’ils ne conduisent à une défaillance. La surveillance de paramètres tels que la température de fonctionnement, les niveaux de vibration et les caractéristiques électriques permet de détecter précocement l’apparition de dysfonctionnements. Cette approche proactive réduit au minimum les arrêts imprévus et assure des performances constantes du système de positionnement tout au long de la durée de service du moteur pas à pas.

Exigences en matière d'entretien et durée de vie

Les exigences en matière de maintenance des systèmes de moteurs pas à pas varient considérablement selon la conception du moteur, les conditions de fonctionnement et les exigences de l’application. Les ensembles de moteurs pas à pas de haute qualité nécessitent généralement une maintenance minimale, limitée à des inspections et à un nettoyage périodiques. Toutefois, les applications impliquant un fonctionnement continu, des vitesses élevées ou des environnements contaminés peuvent exiger une attention plus fréquente afin de préserver des performances optimales.

La maintenance des roulements constitue la principale exigence d’entretien pour la plupart des applications de moteurs pas à pas. La durée de vie des roulements dépend de facteurs tels que les conditions de charge, la vitesse, la température et la qualité de la lubrification. Les conceptions avancées de moteurs pas à pas intègrent des roulements de haute qualité dotés d’intervalles d’entretien prolongés, ce qui réduit les coûts de maintenance et améliore la disponibilité du système. Certaines applications spécialisées peuvent nécessiter un remplacement périodique des roulements ou une relubrification afin de maintenir des performances optimales.

Les connexions électriques et l’isolation des enroulements des systèmes de moteurs pas à pas nécessitent également des inspections et une maintenance périodiques. Les cycles thermiques, les vibrations et l’exposition à l’environnement peuvent dégrader progressivement ces composants, ce qui risque d’affecter les performances et la fiabilité du moteur. Des essais électriques réguliers et l’inspection des connexions permettent de détecter les éventuels problèmes avant qu’ils n’aient un impact sur le fonctionnement du système, garantissant ainsi des performances fiables continues dans les applications critiques de positionnement.

Exigences de performance spécifiques à l'application

Applications de fabrication haute précision

Les applications de fabrication à haute précision, telles que la fabrication de semi-conducteurs, la production de composants optiques et l'usinage de précision, imposent des exigences extraordinaires en matière de performances des moteurs pas à pas. Ces applications nécessitent des précisions de positionnement mesurées en nanomètres, des spécifications de reproductibilité dépassant les capacités des moteurs standards, ainsi qu'une stabilité exceptionnelle sur de longues périodes de fonctionnement. Les systèmes de moteurs pas à pas utilisés dans ces applications doivent intégrer des caractéristiques de conception avancées et des technologies de commande permettant de répondre à ces exigences rigoureuses.

La stabilité thermique des systèmes de moteurs pas à pas devient critique dans les applications haute précision, où les variations de température peuvent engendrer des erreurs de positionnement comparables à la précision requise. Les conceptions avancées de moteurs pas à pas intègrent des algorithmes de compensation thermique, des matériaux stables en température et des systèmes de refroidissement améliorés afin de minimiser les effets thermiques sur la précision de positionnement. Ces caractéristiques permettent des performances constantes malgré des températures ambiante variables et des cycles de fonctionnement différents.

L’isolation aux vibrations et la stabilité mécanique constituent des facteurs supplémentaires critiques dans les applications haute précision des moteurs pas à pas. Même de faibles perturbations mécaniques peuvent compromettre la précision de positionnement dans les systèmes ultra-précis. Des systèmes de fixation spécialisés pour moteurs pas à pas ainsi que des techniques d’amortissement des vibrations contribuent à maintenir la stabilité de positionnement dans des environnements soumis à des sources vibratoires externes ou lorsque le fonctionnement du moteur pas à pas ne doit pas, lui-même, introduire de perturbations dans des procédés sensibles.

Systèmes d'automatisation à haute vitesse

Les systèmes d'automatisation à haute vitesse privilégient des déplacements de positionnement rapides et des temps de cycle courts, tout en conservant une précision adéquate pour leurs applications spécifiques. Ces systèmes sollicitent les moteurs pas à pas aux limites supérieures de leur plage de vitesses, ce qui exige une optimisation des caractéristiques électriques de l’entraînement, de la conception mécanique et des algorithmes de commande. La capacité à maintenir le couple et la précision à haute vitesse influence directement le débit du système et sa productivité.

Les caractéristiques de résonance des systèmes à moteurs pas à pas deviennent particulièrement critiques dans les applications à haute vitesse, où l’excitation des résonances mécaniques peut provoquer des vibrations, des bruits et des erreurs de positionnement. Les systèmes de commande avancés intègrent des algorithmes d’évitement de la résonance qui ajustent automatiquement les profils de vitesse afin de minimiser les effets de résonance. Ces stratégies de commande sophistiquées permettent aux systèmes à moteurs pas à pas de fonctionner de manière fiable à des vitesses qui poseraient problème à des implémentations de commande plus simples.

La génération de chaleur et la gestion thermique posent des défis importants dans les applications de moteurs pas à pas à haute vitesse. Les pertes électriques et mécaniques accrues à haute vitesse exigent des systèmes de refroidissement améliorés ainsi que des considérations spécifiques en matière de conception thermique. Une gestion thermique efficace garantit des performances stables et prévient les erreurs de positionnement induites par la chaleur, qui pourraient compromettre la précision du système pendant un fonctionnement prolongé à haute vitesse.

FAQ

Qu’est-ce qui rend les performances des moteurs pas à pas plus critiques que celles d’autres types de moteurs dans les systèmes de positionnement ?

Les performances du moteur pas à pas sont particulièrement critiques, car ces moteurs offrent naturellement une capacité de positionnement sans nécessiter de systèmes complexes de rétroaction. Contrairement aux moteurs servo qui s'appuient sur des codeurs et une commande en boucle fermée, les systèmes à moteur pas à pas peuvent atteindre un positionnement précis grâce à une commande en boucle ouverte, ce qui les rend plus simples et plus économiques pour de nombreuses applications. La nature discrète par pas du fonctionnement du moteur pas à pas permet de traduire directement les impulsions de commande en déplacements angulaires précis, ce qui rend l’exactitude et la régularité du pas du moteur déterminantes pour les performances globales du système.

Comment la résolution d’un moteur pas à pas affecte-t-elle la précision globale de positionnement ?

La résolution d'un moteur pas à pas détermine directement l'incrément de positionnement le plus petit possible dans un système automatisé. Les moteurs à plus haute résolution, dotés d'un plus grand nombre de pas par tour, permettent un contrôle de positionnement plus fin, mais cette relation n'est pas toujours linéaire en raison de facteurs tels que le jeu mécanique et la non-linéarité du micro-pas. Bien qu'une résolution accrue améliore généralement la précision potentielle, la précision réelle du système dépend de l'ensemble du système mécanique, y compris les engrenages, les accouplements et les caractéristiques de la charge, qui peuvent introduire des erreurs supplémentaires.

Pourquoi les limitations de vitesse des moteurs pas à pas sont-elles importantes dans le positionnement automatisé ?

Les limitations de vitesse des moteurs pas à pas influencent directement le débit du système et les temps de cycle dans les applications de positionnement automatisé. À mesure que la vitesse d’un moteur pas à pas augmente, le couple disponible diminue de façon significative, ce qui peut entraîner une perte de pas ou des erreurs de positionnement. La compréhension de ces caractéristiques couple-vitesse est essentielle pour optimiser les performances du système, car dépasser les capacités du moteur peut provoquer des pertes de pas, compromettant ainsi la précision de positionnement et nécessitant une recalibration ou un retour à l’origine du système.

Quel rôle joue la qualité du variateur de moteur pas à pas dans les performances du système ?

La qualité du pilote de moteur pas à pas influence considérablement les performances globales du système en régulant les formes d’onde du courant, en mettant en œuvre des algorithmes de micro-pas et en gérant les problèmes de résonance. Les pilotes de haute qualité assurent une régulation plus fluide du courant, un micro-pas plus précis et des fonctionnalités avancées telles que la commande anti-résonance, qui améliorent directement les performances du moteur. Une mauvaise qualité de pilote peut introduire des erreurs de positionnement, accroître les vibrations et le bruit, et réduire la résolution effective et les capacités de précision du moteur, ce qui rend la sélection du pilote tout aussi importante que celle du moteur pour obtenir des performances optimales du système.

Table des Matières

- Caractéristiques fondamentales du fonctionnement des moteurs pas à pas

- Impact sur la précision et la reproductibilité du système

- Considérations relatives à la vitesse et à la réponse dynamique

- Intégration et optimisation du système de commande

- Facteurs de fiabilité et de maintenance

- Exigences de performance spécifiques à l'application

-

FAQ

- Qu’est-ce qui rend les performances des moteurs pas à pas plus critiques que celles d’autres types de moteurs dans les systèmes de positionnement ?

- Comment la résolution d’un moteur pas à pas affecte-t-elle la précision globale de positionnement ?

- Pourquoi les limitations de vitesse des moteurs pas à pas sont-elles importantes dans le positionnement automatisé ?

- Quel rôle joue la qualité du variateur de moteur pas à pas dans les performances du système ?