Aplikasi industri modern semakin menuntut kontrol gerak yang presisi, efisiensi, dan keandalan dari sistem penggeraknya. Pemilihan antara motor brushless dc motor dan motor berusuk tradisional dapat secara signifikan memengaruhi kinerja, biaya perawatan, dan umur operasional. Memahami perbedaan mendasar antara teknologi motor ini membantu insinyur dan profesional pengadaan membuat keputusan yang tepat untuk aplikasi spesifik mereka. Kedua jenis motor ini memainkan peran penting dalam otomasi, robotika, dan berbagai proses industri, namun prinsip desain dasarnya menciptakan keunggulan dan keterbatasan yang berbeda dan harus dievaluasi secara cermat.

Arsitektur Desain Dasar

Elemen dan Komponen Konstruksi

Perbedaan utama antara motor DC tanpa sikat dan motor dengan sikat terletak pada mekanisme komutasi mereka. Motor dengan sikat menggunakan sikat karbon fisik yang menjaga kontak dengan komutator berputar, menciptakan pergantian arah arus yang diperlukan pada belitan rotor. Sistem peralihan mekanis ini telah menjadi dasar operasi motor DC selama lebih dari satu abad. Stator berisi magnet permanen atau elektromagnet, sedangkan rotor memiliki belitan yang terhubung ke segmen komutator. Saat rotor berputar, sikat-sikat tersebut meluncur di atas segmen komutator yang berbeda, memastikan produksi torsi yang terus-menerus melalui pengaturan waktu arus yang tepat.

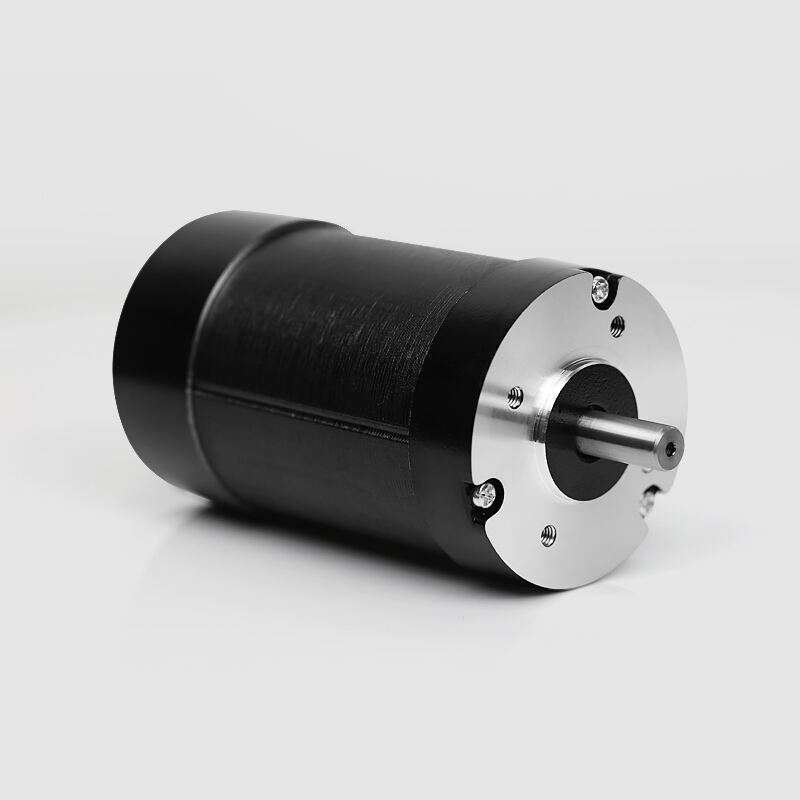

Sebaliknya, brushless dc motor sistem menghilangkan komponen kontak fisik sepenuhnya. Rotor biasanya mengandung magnet permanen, sedangkan stator memuat beberapa lilitan yang menerima pergantian arus terkendali secara elektronik. Pengendali kecepatan elektronik atau penggerak motor mengatur waktu aliran arus secara tepat ke setiap lilitan stator berdasarkan umpan balik posisi rotor dari sensor seperti perangkat efek Hall atau encoder. Sistem komutasi elektronik ini memerlukan elektronika kontrol yang lebih canggih namun menghilangkan titik keausan yang terkait dengan sistem sikat mekanis.

Prinsip Operasional dan Metode Kontrol

Kontrol motor berus tetap relatif sederhana, hanya memerlukan regulasi tegangan untuk mengatur kecepatan dan perubahan arah arus untuk pembalikan rotasi. Sifat swakomutasi pada desain berus berarti bahwa setelah daya diterapkan, motor secara alami mempertahankan rotasi tanpa kompleksitas kontrol tambahan. Regulasi kecepatan biasanya melibatkan modulasi lebar pulsa atau kontrol tegangan linier, menjadikan motor ini cocok untuk aplikasi yang mengutamakan antarmuka kontrol sederhana. Komutasi mekanis secara otomatis mempertahankan waktu yang tepat antara posisi rotor dan aliran arus.

Sistem brushless menuntut algoritma kontrol yang lebih canggih tetapi menawarkan presisi dan efisiensi yang lebih unggul sebagai imbalannya. Komutasi elektronik memerlukan informasi posisi rotor secara real-time untuk mengatur waktu perpindahan arus pada belitan stator dengan tepat. Pengendali motor dc brushless modern menggunakan algoritma canggih seperti komutasi enam-langkah, kontrol sinusoidal, atau kontrol berorientasi medan untuk mengoptimalkan karakteristik kinerja. Metode kontrol ini memungkinkan regulasi kecepatan yang presisi, pengendalian torsi, dan bahkan operasi tanpa sensor pada aplikasi tertentu di mana umpan balik posisi eksternal mungkin tidak praktis atau terlalu mahal.

Karakteristik Kinerja dan Efisiensi

Kisaran Kecepatan dan Kemampuan Torsi

Kemampuan rentang kecepatan berbeda secara signifikan antara teknologi motor karena keterbatasan dan keunggulan desain yang melekat. Motor berusuk biasanya beroperasi secara efektif pada rentang kecepatan sedang, dengan keterbatasan kinerja muncul akibat gesekan sikat, keausan komutator, dan pembangkitan panas pada kecepatan tinggi. Kontak mekanis antara sikat dan komutator menciptakan kerugian yang meningkat seiring kenaikan kecepatan rotasi, mengakibatkan efisiensi yang menurun dan percepatan keausan komponen. Kecepatan maksimum sering dibatasi oleh fenomena lompatan sikat dan integritas permukaan komutator pada frekuensi rotasi tinggi.

Desain motor dc tanpa sikat unggul dalam aplikasi kecepatan rendah yang presisi maupun kecepatan tinggi karena tidak adanya komponen gesekan mekanis. Komutasi elektronik memungkinkan operasi dari kecepatan nol dengan kemampuan torsi penuh hingga kecepatan rotasi yang sangat tinggi, yang batas utamanya ditentukan oleh sistem bantalan dan keseimbangan rotor, bukan oleh keterbatasan listrik. Pergantian elektronik yang halus memberikan keluaran torsi yang konsisten di seluruh rentang kecepatan, menjadikan motor ini ideal untuk aplikasi yang membutuhkan variasi kecepatan lebar atau kontrol kecepatan rendah yang presisi. Karakteristik respons dinamis juga mendapat manfaat dari hilangnya gesekan sikat serta kemampuan untuk mengganti waktu arus secara cepat.

Efisiensi dan Konsumsi Energi

Efisiensi energi merupakan salah satu pembeda paling signifikan antara teknologi motor. Motor berus terjadi kehilangan daya terus-menerus melalui hambatan sikat, pemanasan gesekan, dan penurunan tegangan di antarmuka komutasi mekanis. Kerugian ini meningkat seiring beban dan kecepatan motor, menghasilkan tingkat efisiensi yang umumnya berkisar antara 75% hingga 85% pada sebagian besar aplikasi industri. Kontak fisik yang terus-menerus menghasilkan panas yang harus dibuang, semakin mengurangi efisiensi keseluruhan sistem dan memerlukan pertimbangan pendinginan tambahan pada instalasi tertutup.

Sistem motor dc brushless modern mencapai tingkat efisiensi lebih dari 90% dan sering mencapai 95% atau lebih tinggi dalam desain yang dioptimalkan. Dengan dihilangkannya kehilangan akibat sikat, ditambah kontrol elektronik yang presisi terhadap waktu arus, pemborosan energi dan generasi panas diminimalkan. Penggerak frekuensi variabel dapat mengoptimalkan bentuk gelombang arus agar sesuai dengan kebutuhan beban, sehingga semakin meningkatkan efisiensi pada berbagai kondisi operasi. Efisiensi unggul ini secara langsung berdampak pada penurunan biaya operasional, kebutuhan pendinginan yang lebih kecil, serta perpanjangan masa pakai baterai pada aplikasi portabel di mana penghematan energi sangat penting.

Kebutuhan Pemeliharaan dan Masa Pakai

Pemeliharaan Terjadwal dan Penggantian Komponen

Jadwal perawatan untuk motor berus terutama berfokus pada interval perawatan sikat dan komutator. Sikat karbon secara bertahap aus selama operasi, sehingga perlu diganti secara berkala berdasarkan jam operasi, siklus kerja, dan kondisi lingkungan. Umur sikat tipikal berkisar antara 1.000 hingga 5.000 jam tergantung pada tingkat keparahan aplikasi, dengan beberapa jenis sikat khusus yang dapat memperpanjang interval perawatan dalam kondisi yang mendukung. Permukaan komutator juga memerlukan pembersihan, penghalusan ulang, atau penggantian secara berkala karena keausan sikat dapat menciptakan alur dan endapan yang dapat memengaruhi kinerja dan keandalan.

Prosedur perawatan rutin mencakup pemeriksaan sikat, verifikasi ketegangan pegas, evaluasi permukaan komutator, dan pelumasan bantalan sesuai spesifikasi pabrikan. Akumulasi debu dari keausan sikat memerlukan pembersihan berkala untuk mencegah kerusakan insulasi dan memastikan pelepasan panas yang baik. Persyaratan perawatan ini membutuhkan waktu henti terjadwal dan keterlibatan teknisi terampil, yang berkontribusi terhadap pertimbangan total biaya kepemilikan yang harus diperhitungkan dalam keputusan pemilihan peralatan.

Persyaratan perawatan motor dc tanpa sikat sangat minimal karena tidak adanya komponen kontak yang aus. Perawatan utama berfokus pada pelumasan bantalan, pemeriksaan pengendali elektronik, serta pengecekan sistem proteksi lingkungan. Tidak adanya kerusakan akibat debu sikat secara signifikan mengurangi kebutuhan pembersihan dan memperpanjang interval perawatan. Sebagian besar sistem tanpa sikat hanya memerlukan perawatan bantalan serta pembersihan atau kalibrasi ulang sensor secara berkala, sehingga jadwal perawatannya diukur dalam tahun, bukan bulan atau ratusan jam seperti yang umum terjadi pada sistem ber-sikat.

Ketahanan dan Ketahanan Lingkungan

Faktor lingkungan secara signifikan memengaruhi umur panjang dan keandalan motor pada berbagai teknologi. Motor berjepret menghadapi tantangan di lingkungan yang berdebu, lembap, atau korosif di mana kontaminan dapat mengganggu kontak antara jepret dan komutator atau mempercepat laju keausan. Loncatan api pada jepret selama operasi normal dapat memicu ledakan di atmosfer yang mudah terbakar, sehingga membatasi penerapan motor berjepret di lokasi berbahaya tanpa penutup tahan ledakan khusus. Kelembapan dan paparan bahan kimia dapat menyebabkan korosi pada permukaan komutator dan merusak bahan jepret, sehingga memerlukan langkah perlindungan lingkungan yang lebih baik.

Konstruksi tertutup yang dimungkinkan oleh desain motor dc tanpa sikat memberikan ketahanan lingkungan dan karakteristik keselamatan yang unggul. Tanpa komponen busur dalam, motor-motor ini dapat beroperasi secara aman di atmosfer yang berpotensi meledak dengan sertifikasi yang sesuai. Pengendali elektronik solid-state dapat disegel secara lingkungan dan ditempatkan secara terpisah dari motor jika diperlukan, memberikan fleksibilitas dalam lingkungan pemasangan yang keras. Tidak adanya kebutuhan ventilasi untuk pendinginan sikat juga memungkinkan konstruksi motor yang sepenuhnya tertutup, yang lebih tahan terhadap uap air, debu, dan kontaminasi kimia dibandingkan alternatif bersistem sikat.

Pertimbangan Biaya dan Analisis Ekonomi

Investasi Awal dan Kompleksitas Sistem

Biaya akuisisi awal biasanya lebih menguntungkan sistem motor berus karena konstruksinya yang lebih sederhana dan kebutuhan kontrol yang minimal. Motor berus dasar memerlukan komponen eksternal yang sangat sedikit selain perangkat pengalih daya, sehingga menarik untuk aplikasi sensitif terhadap biaya dengan persyaratan kinerja yang sederhana. Proses manufaktur untuk motor berus sudah mapan dan dapat memanfaatkan perkakas serta teknik produksi yang sudah ada, sehingga berkontribusi pada biaya per unit yang lebih rendah pada berbagai kisaran ukuran dan tingkat daya.

Sistem motor dc tanpa sikat memerlukan investasi awal yang lebih tinggi karena pengendali elektronik yang canggih, sensor posisi, dan proses manufaktur lanjutan yang terlibat dalam konstruksi rotor magnet permanen. Namun, perbedaan biaya tersebut telah menurun secara signifikan seiring dengan meningkatnya volume produksi dan menurunnya biaya komponen elektronik. Pertimbangan pada tingkat sistem sering menunjukkan bahwa investasi awal yang lebih tinggi dapat dibenarkan melalui biaya perawatan yang lebih rendah, efisiensi yang lebih baik, serta keandalan yang meningkat sepanjang siklus hidup peralatan.

Evaluasi Total Biaya Kepemilikan

Analisis ekonomi jangka panjang mengungkapkan profil biaya yang berbeda antara teknologi motor. Sistem motor berusuk mengakibatkan biaya berkelanjutan untuk penggantian sikat, tenaga kerja pemeliharaan, waktu henti terjadwal, serta potensi kerugian produktivitas akibat kegagalan tak terduga. Biaya konsumsi energi juga meningkat seiring waktu karena karakteristik efisiensi yang lebih rendah, terutama pada aplikasi dengan jam operasi yang lama atau siklus kerja tinggi. Biaya berulang ini dapat melebihi investasi awal motor berkali-kali selama masa pakai peralatan yang khas.

Ekonomi motor dc tanpa sikat mendapat manfaat dari kebutuhan perawatan minimal, efisiensi energi yang unggul, dan masa pakai yang lebih panjang. Meskipun biaya awal lebih tinggi, tidak adanya penggantian komponen secara rutin dan konsumsi energi yang lebih rendah sering kali menghasilkan biaya kepemilikan total yang lebih rendah dalam beberapa tahun pertama operasi. Manfaat tambahan meliputi pengurangan persediaan suku cadang, persyaratan pelatihan perawatan yang lebih sederhana, serta ketersediaan sistem yang lebih baik karena karakteristik keandalan yang meningkat, yang berkontribusi terhadap keuntungan ekonomi secara keseluruhan.

Kesesuaian Aplikasi dan Kriteria Seleksi

Aplikasi Industri dan Komersial

Persyaratan aplikasi sangat memengaruhi keputusan pemilihan motor yang melampaui spesifikasi teknis sederhana. Motor berusuk tetap cocok untuk aplikasi dengan anggaran terbatas, kebutuhan kontrol sederhana, dan ekspektasi kinerja sedang. Contohnya meliputi sistem konveyor dasar, aplikasi posisi sederhana, dan peralatan di mana akses perawatan mudah tersedia serta biaya downtime minimal. Kesederhanaan kontrol motor berusuk membuatnya sesuai untuk aplikasi retrofit atau situasi di mana sistem kontrol yang ada tidak dapat mengakomodasi kebutuhan penggerak motor canggih.

Aplikasi berkinerja tinggi semakin menyukai solusi motor DC tanpa sikat di mana presisi, keandalan, dan efisiensi adalah yang terpenting. Robotika, mesin CNC, peralatan medis, dan aplikasi aerospace mendapat manfaat dari karakteristik kontrol dan keandalan yang superior yang ditawarkan oleh komutasi elektronik. Aplikasi yang membutuhkan operasi kecepatan variabel, posisi yang tepat, atau operasi di lingkungan yang menantang biasanya membenarkan investasi tambahan dalam teknologi brushless melalui peningkatan kinerja dan pengurangan biaya operasi.

Integrasi Teknologi Terkini

Tren otomasi industri modern mengutamakan teknologi yang dapat terintegrasi dengan baik ke dalam sistem kontrol digital dan inisiatif Industri 4.0. Sistem motor dc tanpa sikat secara alami sesuai dengan persyaratan ini melalui antarmuka kontrol elektroniknya serta kemampuan memberikan umpan balik operasional yang rinci. Integrasi dengan pengendali logika terprogram, jaringan industri, dan sistem pemeliharaan prediktif menjadi mudah dilakukan dengan pemilihan dan konfigurasi penggerak motor yang tepat.

Arah perkembangan teknologi motor ke depan sangat mendukung solusi tanpa sikat seiring terus menurunnya biaya semikonduktor dan semakin kompleksnya persyaratan integrasi sistem. Algoritma kontrol canggih, sensor terintegrasi, dan kemampuan komunikasi kini menjadi fitur standar yang meningkatkan nilai tawar sistem motor dc tanpa sikat di berbagai aplikasi yang sebelumnya didominasi oleh teknologi motor yang lebih sederhana.

FAQ

Apa keuntungan utama dari motor DC tanpa sikat dibandingkan dengan motor berus

Keuntungan utama dari motor DC tanpa sikat adalah penghapusan kontak sikat fisik, yang menghasilkan persyaratan pemeliharaan yang berkurang secara signifikan, umur layanan yang lebih lama, dan efisiensi yang lebih tinggi. Tanpa sikat yang mengangkut komutator, motor ini dapat beroperasi selama ribuan jam tanpa memerlukan penggantian komponen atau perawatan reguler di luar pelumasan bantalan. Selain itu, sistem komutasi elektronik memberikan kontrol yang tepat atas waktu motor, memungkinkan regulasi kecepatan dan karakteristik torsi yang unggul di rentang operasi yang lebih luas.

Seberapa lebih efisien adalah motor DC tanpa sikat dibandingkan dengan motor sikat

Motor DC tanpa sikat biasanya mencapai efisiensi 90-95% dibandingkan dengan efisiensi 75-85% untuk motor ber-sikat. Peningkatan efisiensi sebesar 10-15% ini secara langsung terwujud dalam penurunan konsumsi energi dan biaya operasional yang lebih rendah, terutama pada aplikasi dengan jam operasional yang lama. Keunggulan efisiensi menjadi lebih nyata dalam kondisi beban yang bervariasi, di mana kontrol elektronik dapat mengoptimalkan bentuk gelombang arus sesuai kebutuhan, sedangkan motor ber-sikat mempertahankan kerugian yang relatif konstan terlepas dari kebutuhan beban.

Apakah motor DC tanpa sikat sepadan dengan biaya awal yang lebih tinggi

Investasi awal yang lebih tinggi pada motor DC tanpa sikat biasanya dapat dibenarkan dalam jangka waktu 2-3 tahun melalui biaya perawatan yang lebih rendah, konsumsi energi yang lebih kecil, serta keandalan yang lebih baik. Aplikasi dengan siklus kerja tinggi, akses perawatan yang sulit, atau kebutuhan waktu operasional kritis sering kali menunjukkan pengembalian investasi dalam waktu kurang dari satu tahun. Analisis total biaya kepemilikan harus mencakup penghematan energi, pengurangan tenaga kerja perawatan, inventaris suku cadang, dan peningkatan produktivitas dari keandalan yang lebih baik saat mengevaluasi justifikasi ekonomi.

Apakah saya dapat mengganti motor ber-sikat dengan motor DC tanpa sikat pada peralatan yang sudah ada

Mengganti motor berbrush dengan motor DC tanpa brush memerlukan peningkatan sistem penggerak motor untuk menyediakan komutasi elektronik dan kemampuan umpan balik posisi. Meskipun pemasangan mekanis mungkin kompatibel, antarmuka listrik akan membutuhkan pengendali motor modern yang mampu mengelola peralihan elektronik. Investasi pada motor dan sistem kontrol sering kali memberikan peningkatan kinerja yang signifikan serta penghematan biaya jangka panjang yang membenarkan peningkatan tersebut dalam banyak aplikasi industri.

Daftar Isi

- Arsitektur Desain Dasar

- Karakteristik Kinerja dan Efisiensi

- Kebutuhan Pemeliharaan dan Masa Pakai

- Pertimbangan Biaya dan Analisis Ekonomi

- Kesesuaian Aplikasi dan Kriteria Seleksi

-

FAQ

- Apa keuntungan utama dari motor DC tanpa sikat dibandingkan dengan motor berus

- Seberapa lebih efisien adalah motor DC tanpa sikat dibandingkan dengan motor sikat

- Apakah motor DC tanpa sikat sepadan dengan biaya awal yang lebih tinggi

- Apakah saya dapat mengganti motor ber-sikat dengan motor DC tanpa sikat pada peralatan yang sudah ada