Le applicazioni industriali moderne richiedono sempre più un controllo preciso del movimento, efficienza e affidabilità dai loro sistemi di trasmissione. La scelta tra un motore brushless dc e un motore tradizionale spazzolato può influire significativamente sulle prestazioni, sui costi di manutenzione e sulla durata operativa. Comprendere le differenze fondamentali tra queste tecnologie di motori aiuta gli ingegneri e i professionisti degli approvvigionamenti a prendere decisioni informate per le loro specifiche applicazioni. Entrambi i tipi di motore svolgono ruoli fondamentali nell'automazione, nella robotica e in vari processi industriali, tuttavia i loro principi di progettazione sottostanti creano vantaggi e limitazioni distinti che devono essere attentamente valutati.

Architettura di Base del Design

Elementi e Componenti Costruttivi

La principale differenza tra i motori in corrente continua senza spazzole e i motori con spazzole risiede nei loro meccanismi di commutazione. I motori con spazzole utilizzano spazzole in carbonio di contatto fisico che mantengono il contatto con un commutatore rotante, creando l'inversione necessaria del senso di corrente negli avvolgimenti del rotore. Questo sistema di commutazione meccanico costituisce la base del funzionamento dei motori in corrente continua da oltre un secolo. Lo statore contiene magneti permanenti o elettromagneti, mentre il rotore presenta avvolgimenti collegati ai settori del commutatore. Durante la rotazione del rotore, le spazzole scorrono su diversi settori del commutatore, garantendo una produzione di coppia continua grazie a un corretto temporizzamento della corrente.

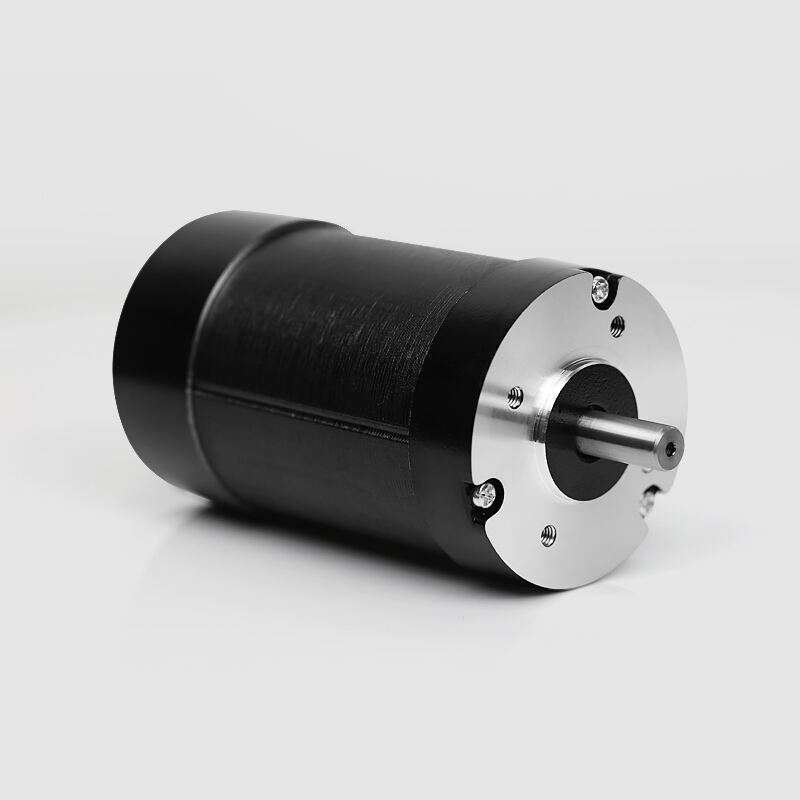

Al contrario, motore brushless dc i sistemi eliminano completamente i componenti a contatto fisico. Il rotore contiene tipicamente magneti permanenti, mentre lo statore ospita diverse avvolgimenti che ricevono l'interruzione della corrente controllata elettronicamente. I regolatori elettronici di velocità o i driver del motore gestiscono con precisione il momento del flusso di corrente in ciascun avvolgimento dello statore in base al feedback della posizione del rotore proveniente da sensori come dispositivi ad effetto Hall o encoder. Questo sistema di commutazione elettronica richiede un'elettronica di controllo più sofisticata ma elimina i punti di usura associati ai sistemi meccanici con spazzole.

Principi Operativi e Metodi di Controllo

Il controllo del motore spazzolato rimane relativamente semplice, richiedendo solo la regolazione della tensione per modificare la velocità e l'inversione della direzione della corrente per invertire la rotazione. La natura auto-commutante dei motori spazzolati significa che, una volta applicata l'alimentazione, il motore mantiene naturalmente la rotazione senza ulteriore complessità di controllo. La regolazione della velocità tipicamente prevede la modulazione della larghezza d'impulso o il controllo lineare della tensione, rendendo questi motori adatti ad applicazioni in cui si preferiscono interfacce di controllo semplici. La commutazione meccanica mantiene automaticamente il corretto sincronismo tra la posizione del rotore e il flusso di corrente.

I sistemi senza spazzole richiedono algoritmi di controllo più sofisticati ma offrono in cambio una precisione e un'efficienza superiori. La commutazione elettronica richiede informazioni in tempo reale sulla posizione del rotore per sincronizzare correttamente l'interruzione della corrente negli avvolgimenti dello statore. I moderni controllori dei motori brushless a corrente continua utilizzano algoritmi avanzati come la commutazione a sei passi, il controllo sinusoidale o il controllo orientato al campo per ottimizzare le caratteristiche prestazionali. Questi metodi di controllo consentono una regolazione precisa della velocità, il controllo della coppia e persino il funzionamento senza sensori in alcune applicazioni dove un feedback esterno di posizione potrebbe essere impraticabile o troppo costoso.

Caratteristiche prestazionali ed efficienza

Intervallo di Velocità e Capacità di Coppia

Le capacità di velocità variano notevolmente tra le diverse tecnologie motoristiche a causa dei limiti e vantaggi intrinseci della progettazione. I motori con spazzole operano tipicamente in modo efficace in fasce di velocità moderate, con prestazioni limitate dalla frizione delle spazzole, dall'usura del collettore e dalla generazione di calore a velocità elevate. Il contatto meccanico tra spazzole e collettore genera perdite crescenti all'aumentare della velocità di rotazione, causando una riduzione dell'efficienza e un'usura accelerata dei componenti. La velocità massima è spesso limitata dal fenomeno del rimbalzo delle spazzole e dall'integrità della superficie del collettore a frequenze di rotazione elevate.

I progetti di motori in corrente continua senza spazzole eccellono sia nelle applicazioni a bassa velocità con precisione sia a elevate velocità, grazie all'assenza di componenti meccanici soggetti a attrito. La commutazione elettronica consente il funzionamento da velocità zero con coppia piena fino a velocità di rotazione molto elevate, limitate principalmente dai sistemi di cuscinetti e dall'equilibratura del rotore piuttosto che da vincoli elettrici. L'interruzione elettronica regolare garantisce un'uscita di coppia costante su tutta la gamma di velocità, rendendo questi motori ideali per applicazioni che richiedono ampie variazioni di velocità o un controllo preciso a bassa velocità. Anche le caratteristiche di risposta dinamica beneficiano dell'eliminazione dell'attrito delle spazzole e della capacità di commutare rapidamente il tempo della corrente.

Efficienza e consumo di energia

L'efficienza energetica rappresenta uno dei fattori di differenziazione più significativi tra le diverse tecnologie motoristiche. I motori con spazzole subiscono perdite di potenza continue a causa della resistenza delle spazzole, del riscaldamento dovuto all'attrito e delle cadute di tensione attraverso l'interfaccia di commutazione meccanica. Queste perdite aumentano con il carico del motore e con la velocità, risultando in valori di efficienza che tipicamente variano dal 75% all'85% nella maggior parte delle applicazioni industriali. Il contatto fisico costante genera calore che deve essere dissipato, riducendo ulteriormente l'efficienza complessiva del sistema e richiedendo considerazioni aggiuntive per il raffreddamento nelle installazioni chiuse.

I moderni sistemi motori in corrente continua senza spazzole raggiungono livelli di efficienza superiori al 90% e spesso arrivano al 95% o oltre nei progetti ottimizzati. L'eliminazione delle perdite dovute alle spazzole, unita al controllo elettronico preciso del tempo di commutazione della corrente, riduce al minimo lo spreco di energia e la generazione di calore. Gli azionamenti a frequenza variabile possono ottimizzare le forme d'onda della corrente in base alle esigenze del carico, migliorando ulteriormente l'efficienza in diverse condizioni operative. Questa superiore efficienza si traduce direttamente in costi operativi ridotti, minori esigenze di raffreddamento e una migliore durata della batteria nelle applicazioni portatili, dove il risparmio energetico è fondamentale.

Requisiti di manutenzione e durata

Manutenzione programmata e sostituzione componenti

I programmi di manutenzione per i motori spazzole si concentrano principalmente sugli intervalli di manutenzione delle spazzole e del commutatore. Le spazzole in carbonio si usurano gradualmente durante il funzionamento, richiedendo una sostituzione periodica in base alle ore di funzionamento, ai cicli operativi e alle condizioni ambientali. La durata tipica delle spazzole varia da 1.000 a 5.000 ore a seconda della gravità dell'applicazione, con alcune spazzole specializzate che estendono gli intervalli di manutenzione in condizioni favorevoli. Anche le superfici del commutatore richiedono una pulizia, rilucidatura o sostituzione periodica, poiché l'usura delle spazzole crea scanalature e depositi che possono compromettere prestazioni e affidabilità.

Le procedure di manutenzione ordinaria includono l'ispezione delle spazzole, la verifica della tensione delle molle, la valutazione della superficie del collettore e la lubrificazione dei cuscinetti secondo le specifiche del produttore. L'accumulo di polvere derivante dall'usura delle spazzole richiede una pulizia periodica per prevenire il deterioramento dell'isolamento e garantire un corretto smaltimento del calore. Queste esigenze di manutenzione richiedono fermi programmati e l'intervento di tecnici qualificati, contribuendo a considerazioni relative al costo totale di proprietà che devono essere tenute in conto nelle decisioni di selezione dell'equipaggiamento.

I requisiti di manutenzione del motore in corrente continua senza spazzole sono minimi grazie all'assenza di componenti a contatto soggetti a usura. La manutenzione principale si concentra sulla lubrificazione dei cuscinetti, sui controlli del controller elettronico e sui sistemi di protezione ambientale. L'eliminazione dei residui derivanti dall'usura delle spazzole riduce notevolmente le esigenze di pulizia e prolunga gli intervalli di manutenzione. La maggior parte dei sistemi senza spazzole richiede soltanto la manutenzione dei cuscinetti e occasionalmente la pulizia o la ricalibrazione dei sensori, consentendo piani di manutenzione misurati in anni piuttosto che in mesi o centinaia di ore, come tipico delle controparti con spazzole.

Resistenza Ambientale e Durabilità

I fattori ambientali influenzano in modo significativo la durata e l'affidabilità dei motori attraverso diverse tecnologie. I motori spazzolati incontrano difficoltà in ambienti polverosi, umidi o corrosivi, dove contaminanti possono interferire con il contatto tra spazzole e collettore o accelerare i tassi di usura. L'arco elettrico generato dalle spazzole durante il normale funzionamento può innescare atmosfere esplosive, limitando l'uso di motori spazzolati in ambienti pericolosi senza apposite custodie a prova di esplosione. L'umidità e l'esposizione a sostanze chimiche possono causare la corrosione delle superfici del collettore e il degrado dei materiali delle spazzole, richiedendo misure di protezione ambientale migliorate.

La costruzione sigillata possibile con progetti di motori brushless in corrente continua offre caratteristiche superiori di resistenza ambientale e sicurezza. Senza componenti interni a scintillio, questi motori possono funzionare in sicurezza in atmosfere potenzialmente esplosive con le certificazioni appropriate. I controllori elettronici a stato solido possono essere sigillati ambientalmente ed installati a distanza dal motore se necessario, offrendo flessibilità in ambienti di installazione difficili. L'assenza di requisiti di ventilazione per il raffreddamento delle spazzole permette anche costruzioni del motore completamente sigillate, che resistono all'umidità, alla polvere e alle contaminazioni chimiche in modo più efficace rispetto alle controparti con spazzole.

Considerazioni sui Costi e Analisi Economica

Investimento Iniziale e Complessità del Sistema

I costi iniziali di acquisizione generalmente favoriscono i sistemi con motore spazzolato a causa della loro costruzione più semplice e dei requisiti di controllo ridotti. I motori spazzolati di base richiedono componenti esterni minimi oltre ai dispositivi di commutazione dell'alimentazione, risultando così interessanti per applicazioni sensibili ai costi con requisiti di prestazioni semplici. I processi produttivi per i motori spazzolati sono ben consolidati e possono sfruttare attrezzature e tecniche di produzione esistenti, contribuendo a costi unitari inferiori in molte classi di dimensioni e livelli di potenza.

I sistemi di motori in corrente continua senza spazzole richiedono investimenti iniziali più elevati a causa dei sofisticati controllori elettronici, dei sensori di posizione e dei processi produttivi avanzati coinvolti nella costruzione del rotore a magnete permanente. Tuttavia, la differenza di costo si è ridotta significativamente con l'aumento dei volumi di produzione e la diminuzione dei costi dei componenti elettronici. Considerazioni a livello di sistema spesso rivelano che l'investimento iniziale più elevato può essere giustificato da costi di manutenzione ridotti, efficienza migliorata e affidabilità potenziata durante il ciclo di vita dell'equipaggiamento.

Valutazione del costo totale di possesso

L'analisi economica a lungo termine rivela profili di costo diversi tra le tecnologie motrici. I sistemi motori spazzolati comportano spese costanti per la sostituzione della spazzola, il lavoro di manutenzione, i tempi di fermo programmati e potenziali perdite di produttività a causa di guasti inaspettati. I costi di consumo di energia si accumulano anche nel tempo a causa di caratteristiche di efficienza inferiori, in particolare nelle applicazioni con ore di funzionamento prolungate o cicli di lavoro elevati. Questi costi ricorrenti possono superare l'investimento iniziale del motore in modo moltiplicato nel corso dei cicli di vita tipici delle apparecchiature.

I vantaggi economici del motore in corrente continua senza spazzole derivano dalla manutenzione minima richiesta, dall'elevata efficienza energetica e dalla lunga durata operativa. Sebbene i costi iniziali siano più elevati, l'assenza di sostituzioni periodiche di componenti e il ridotto consumo energetico spesso portano a costi totali di proprietà inferiori già nei primi anni di funzionamento. Tra i benefici aggiuntivi figurano una ridotta disponibilità di parti di ricambio, requisiti semplificati per la formazione sulla manutenzione e una maggiore disponibilità del sistema grazie a caratteristiche di affidabilità migliorate, che contribuiscono ai vantaggi economici complessivi.

Idoneità per l'applicazione e criteri di selezione

Applicazioni industriali e commerciali

I requisiti applicativi influenzano in modo significativo le decisioni di selezione del motore al di là delle semplici specifiche tecniche. I motori spazzolati rimangono adatti per applicazioni con budget limitati, esigenze di controllo semplici e prestazioni moderate. Esempi includono sistemi di trasporto di base, applicazioni di posizionamento semplici e apparecchiature in cui l'accesso alla manutenzione è facilmente disponibile e i costi di fermo macchina sono minimi. La semplicità del controllo dei motori spazzolati li rende appropriati per applicazioni di retrofit o situazioni in cui i sistemi di controllo esistenti non possono soddisfare requisiti avanzati di azionamento del motore.

Le applicazioni ad alte prestazioni prediligono sempre di più le soluzioni con motori in corrente continua senza spazzole, dove precisione, affidabilità ed efficienza sono fondamentali. La robotica, le macchine CNC, le apparecchiature mediche e le applicazioni aerospaziali traggono vantaggio dalle caratteristiche superiori di controllo e dall'affidabilità offerte dalla commutazione elettronica. Le applicazioni che richiedono funzionamento a velocità variabile, posizionamento preciso o operatività in ambienti difficili giustificano tipicamente l'investimento aggiuntivo nella tecnologia senza spazzole grazie a prestazioni migliorate e costi operativi ridotti.

Integrazione delle tecnologie emergenti

Le tendenze moderne dell'automazione industriale privilegiano tecnologie che si integrano bene con sistemi di controllo digitale e iniziative Industry 4.0. I sistemi di motori brushless a corrente continua si allineano naturalmente a questi requisiti grazie alle loro interfacce di controllo elettronico e alla capacità di fornire feedback operativi dettagliati. L'integrazione con controllori logici programmabili, reti industriali e sistemi di manutenzione predittiva risulta semplice con un'adeguata selezione e configurazione del motore.

L'evoluzione futura dello sviluppo della tecnologia motoristica favorisce fortemente le soluzioni brushless, poiché i costi dei semiconduttori continuano a diminuire e i requisiti di integrazione dei sistemi diventano sempre più sofisticati. Algoritmi di controllo avanzati, sensori integrati e funzionalità di comunicazione stanno diventando caratteristiche standard che migliorano l'offerta di valore dei sistemi di motori brushless a corrente continua in un numero crescente di applicazioni precedentemente dominate da tecnologie motoristiche più semplici.

Domande Frequenti

Qual è il principale vantaggio di un motore in corrente continua senza spazzole rispetto a un motore con spazzole

Il vantaggio principale di un motore in corrente continua senza spazzole è l'eliminazione del contatto fisico tramite spazzole, il che si traduce in una manutenzione notevolmente ridotta, una vita utile più lunga e un'efficienza maggiore. Senza spazzole che si usurano a contatto con il collettore, questi motori possono funzionare per migliaia di ore senza richiedere la sostituzione di componenti o interventi di manutenzione regolari, al di là della lubrificazione dei cuscinetti. Inoltre, il sistema di commutazione elettronica consente un controllo preciso del tempo del motore, permettendo una regolazione della velocità e caratteristiche di coppia superiori su un intervallo operativo più ampio.

Quanto sono più efficienti i motori in corrente continua senza spazzole rispetto ai motori con spazzole

I motori in corrente continua senza spazzole raggiungono tipicamente un'efficienza del 90-95%, rispetto al 75-85% dei motori con spazzole. Questo miglioramento di efficienza del 10-15% si traduce direttamente in una riduzione del consumo energetico e in costi operativi più bassi, specialmente nelle applicazioni con ore di funzionamento prolungate. Il vantaggio in termini di efficienza diventa ancora più evidente in condizioni di carico variabili, dove il controllo elettronico può ottimizzare le forme d'onda della corrente in base alla domanda, mentre i motori con spazzole mantengono perdite relativamente costanti indipendentemente dai requisiti di carico.

Vale la pena scegliere i motori in corrente continua senza spazzole nonostante il costo iniziale più elevato

L'investimento iniziale più elevato nei motori in corrente continua senza spazzole è generalmente giustificato entro 2-3 anni grazie alla riduzione dei costi di manutenzione, al minore consumo energetico e al migliorato livello di affidabilità. Applicazioni con cicli operativi intensi, accesso difficoltoso per la manutenzione o requisiti critici di disponibilità vedono spesso il ritorno dell'investimento in meno di un anno. L'analisi del costo totale di proprietà dovrebbe includere i risparmi energetici, la riduzione della manodopera per la manutenzione, le scorte di ricambi e i miglioramenti di produttività derivanti dall'affidabilità aumentata, al fine di valutare la convenienza economica.

Posso sostituire un motore con spazzole con un motore in corrente continua senza spazzole su apparecchiature esistenti

Sostituire un motore spazzolato con un motore brushless in corrente continua richiede l'aggiornamento del sistema di comando del motore per fornire commutazione elettronica e funzionalità di retroazione della posizione. Sebbene il fissaggio meccanico possa essere compatibile, l'interfaccia elettrica richiederà un controllore motore moderno in grado di gestire l'interruzione elettronica. L'investimento sia nel motore che nel sistema di controllo spesso offre significativi miglioramenti delle prestazioni e risparmi a lungo termine che giustificano l'aggiornamento in molte applicazioni industriali.

Indice

- Architettura di Base del Design

- Caratteristiche prestazionali ed efficienza

- Requisiti di manutenzione e durata

- Considerazioni sui Costi e Analisi Economica

- Idoneità per l'applicazione e criteri di selezione

-

Domande Frequenti

- Qual è il principale vantaggio di un motore in corrente continua senza spazzole rispetto a un motore con spazzole

- Quanto sono più efficienti i motori in corrente continua senza spazzole rispetto ai motori con spazzole

- Vale la pena scegliere i motori in corrente continua senza spazzole nonostante il costo iniziale più elevato

- Posso sostituire un motore con spazzole con un motore in corrente continua senza spazzole su apparecchiature esistenti