L'automazione industriale moderna si basa in larga misura su sistemi di controllo motore precisi per garantire prestazioni ottimali in tutti i processi produttivi. Tra le diverse tecnologie motoristiche disponibili, i sistemi con motore passo-passo si distinguono per le loro caratteristiche di controllo uniche e per i vantaggi operativi offerti. Comprendere come questi motori differiscano dalle tradizionali tecnologie a motore CA e CC è fondamentale per gli ingegneri che devono selezionare la soluzione di controllo del moto più adatta alle proprie applicazioni. Le differenze fondamentali nella metodologia di controllo, nei requisiti di feedback e nella precisione di posizionamento rendono la tecnologia dei motori passo-passo particolarmente indicata per applicazioni che richiedono movimenti incrementali precisi, senza la complessità dei sistemi di feedback a ciclo chiuso.

Differenze fondamentali nell'architettura di controllo

Sistemi di controllo a ciclo aperto vs a ciclo chiuso

La distinzione più significativa tra il controllo dei motori passo-passo e le altre tecnologie motoristiche risiede nella loro architettura di controllo fondamentale. I tradizionali motori in corrente continua (DC) e in corrente alternata (AC) operano tipicamente all’interno di sistemi di controllo a ciclo chiuso che richiedono un feedback continuo da encoder o sensori per mantenere un controllo preciso della posizione e della velocità. Questo meccanismo di feedback monitora costantemente la posizione effettiva del motore e la confronta con la posizione desiderata, apportando aggiustamenti in tempo reale tramite il controllore.

Al contrario, i sistemi con motore passo-passo operano principalmente in configurazioni a ciclo aperto, nelle quali il controllore invia sequenze di impulsi predeterminate senza richiedere alcun feedback sulla posizione. Ogni impulso corrisponde a uno spostamento angolare specifico, consentendo al motore di muoversi in passi incrementali precisi. Questa operazione a ciclo aperto elimina la necessità di dispositivi di feedback costosi, pur mantenendo un’eccellente accuratezza di posizionamento nelle normali condizioni operative.

La natura intrinsecamente autosincronizzante del controllo dei motori passo-passo li rende particolarmente attraenti per applicazioni in cui la semplicità e il rapporto costo-efficacia sono prioritarie. Tuttavia, questo vantaggio comporta dei limiti, poiché i sistemi ad anello aperto non sono in grado di rilevare o compensare i passi mancati causati da carichi eccessivi o ostruzioni meccaniche.

Struttura dei comandi basata su impulsi

I controller per motori passo-passo utilizzano treni di impulsi discreti per generare il movimento, differenziandosi fondamentalmente dai segnali analogici continui o PWM impiegati negli azionamenti convenzionali per motori. Ogni impulso rappresenta un incremento angolare fisso, che generalmente varia da 0,9 a 1,8 gradi per passo nelle configurazioni standard. Questo approccio basato su impulsi garantisce una compatibilità digitale intrinseca con i moderni sistemi di controllo e con i programmable logic controller (PLC).

La relazione tra frequenza degli impulsi e velocità del motore genera una caratteristica di controllo lineare che semplifica la programmazione e l’integrazione del sistema. Gli ingegneri possono calcolare con precisione la frequenza degli impulsi richiesta per raggiungere le velocità desiderate, rendendo motore passo a passo i sistemi altamente prevedibili e ripetibili nel loro funzionamento.

Gli avanzati driver per motori passo-passo integrano funzionalità di microstep, suddividendo ogni passo intero in incrementi più piccoli per ottenere un moto più fluido e una risoluzione superiore. Questa tecnica preserva i vantaggi del controllo digitale, migliorando significativamente la precisione di posizionamento e riducendo gli effetti di risonanza meccanica.

Caratteristiche di precisione e accuratezza

Accuratezza intrinseca di posizionamento

La tecnologia dei motori passo-passo offre un'eccezionale accuratezza di posizionamento senza richiedere dispositivi di feedback esterni, rappresentando un vantaggio significativo rispetto ai sistemi motori convenzionali. La costruzione meccanica di questi motori garantisce che ogni passo corrisponda a uno spostamento angolare preciso, mantenendo tipicamente l'accuratezza entro ±3% dell'angolo di passo specificato. Questa precisione intrinseca rende le applicazioni dei motori passo-passo ideali per compiti di posizionamento in cui l'accuratezza assoluta è più importante delle prestazioni dinamiche.

A differenza dei motori servo, la cui accuratezza di posizionamento dipende dalla risoluzione dell'encoder e dalle capacità di elaborazione del controllore, i sistemi con motori passo-passo derivano la loro precisione dalla costruzione fisica del motore e dalla qualità dell'elettronica di comando. Unità di motori passo-passo di alta qualità possono raggiungere accuratezze di posizionamento pari a ±0,05 gradi o migliori, rendendole adatte ad applicazioni esigenti quali equipaggiamenti per la produzione di precisione e strumentazione scientifica.

L'assenza di errori cumulativi di posizionamento rappresenta un altro significativo vantaggio del controllo dei motori passo-passo. Ogni sequenza di movimento parte da una posizione nota e procede attraverso incrementi predeterminati, eliminando il deriva e gli errori cumulativi che possono influenzare altre tecnologie motore durante lunghi periodi di funzionamento.

Risoluzione e capacità di microstep

I moderni controller per motori passo-passo integrano sofisticati algoritmi di microstep che migliorano in modo significativo la risoluzione rispetto alla dimensione naturale del passo del motore. Il funzionamento standard in passo intero fornisce una risoluzione di base per il posizionamento, mentre le tecniche di microstep possono suddividere ciascun passo in 256 o più incrementi, raggiungendo risoluzioni angolari inferiori a 0,01 gradi.

Questa capacità di microstep consente ai sistemi con motori passo-passo di competere con i sistemi servo ad alta risoluzione in termini di precisione di posizionamento, mantenendo al contempo i vantaggi di semplicità offerti dal controllo ad anello aperto. Le caratteristiche di movimento fluide ottenute tramite il microstep riducono inoltre le vibrazioni meccaniche e il rumore acustico, fattori importanti nelle applicazioni di precisione e negli ambienti operativi silenziosi.

La relazione tra risoluzione del microstep e caratteristiche di coppia richiede un’attenta valutazione, poiché risoluzioni più elevate di microstep comportano generalmente una riduzione della coppia di ritenuta e un aumento della sensibilità alle variazioni di carico. Gli ingegneri devono bilanciare i requisiti di risoluzione con le specifiche di coppia durante l’ottimizzazione delle prestazioni del sistema con motore passo-passo.

Confronto delle Prestazioni di Coppia e Velocità

Caratteristiche di coppia su tutta la gamma di funzionamento

Le caratteristiche di coppia dei motori passo-passo differiscono notevolmente da quelle dei tradizionali motori CA e CC, presentando profili prestazionali unici che influenzano l’idoneità all’applicazione. A fermo e a basse velocità, i sistemi con motore passo-passo forniscono la massima coppia di ritenuta, che diminuisce progressivamente all’aumentare della frequenza di funzionamento. Questa relazione coppia-velocità contrasta nettamente con quella dei motori asincroni CA, i quali sviluppano una coppia minima all’avviamento e richiedono un’accelerazione per raggiungere le zone di produzione ottimale della coppia.

La capacità di coppia di ritenuta dei motori passo-passo in condizione di arresto garantisce un’eccellente stabilità di posizionamento, senza richiedere un consumo continuo di energia per meccanismi di frenatura. Questa caratteristica rende le applicazioni con motore passo-passo particolarmente adatte a compiti di posizionamento verticale e a quelle che richiedono il mantenimento preciso della posizione anche in caso di interruzione dell’alimentazione.

Tuttavia, le caratteristiche di coppia decrescente a velocità più elevate limitano la velocità operativa massima dei sistemi con motore passo-passo rispetto alle alternative rappresentate dai motori servo e dai motori CA. Le applicazioni che richiedono un funzionamento ad alta velocità con un’erogazione costante di coppia possono trarre vantaggio da tecnologie motoristiche alternative, nonostante i vantaggi in termini di semplicità di controllo offerti dai sistemi con motore passo-passo.

Risposta dinamica e profili di accelerazione

Le caratteristiche di movimento a passi del controllo del motore passo-passo generano profili di risposta dinamica peculiari, che richiedono strategie specifiche di accelerazione e decelerazione. A differenza dei motori servo, che avviano il movimento in modo graduale, i sistemi con motore passo-passo devono gestire con attenzione i profili di accelerazione per prevenire la perdita di passi e garantire un funzionamento affidabile durante l’intera sequenza di movimento.

Gli algoritmi di rampa integrati nei moderni controller per motori passo-passo aumentano gradualmente le frequenze degli impulsi dall'avvio alla velocità operativa, impedendo al motore di perdere la sincronizzazione con gli impulsi di comando. Queste sofisticate strategie di controllo consentono alle applicazioni con motori passo-passo di raggiungere un’accelerazione rapida mantenendo al contempo l’accuratezza di posizionamento e l'affidabilità del sistema.

Le caratteristiche intrinseche di smorzamento dei sistemi con motori passo-passo contribuiscono a ridurre al minimo l'oltrepassamento (overshoot) e il tempo di assestamento nelle applicazioni di posizionamento, fornendo profili di movimento netti e ben definiti, ideali per operazioni di indicizzazione e compiti di posizionamento preciso. Questo comportamento si distingue da quello dei sistemi servo, che spesso richiedono una taratura per ottenere caratteristiche ottimali di risposta dinamica.

Complessità del controllo e considerazioni sull’implementazione

Semplicità di programmazione e integrazione

I requisiti di programmazione per i sistemi di controllo dei motori passo-passo sono significativamente più semplici rispetto a quelli dei motori servo equivalenti, rendendoli particolarmente interessanti per applicazioni in cui i tempi di sviluppo e la complessità rappresentano fattori importanti. Il funzionamento di base di un motore passo-passo richiede soltanto segnali di impulso e di direzione, facilmente generabili da microcontrollori semplici o da PLC, senza la necessità di sofisticati algoritmi di controllo del moto.

L’integrazione con i sistemi di controllo esistenti diventa immediata grazie alla natura digitale delle interfacce di comando dei motori passo-passo. Le uscite standard di treni di impulsi provenienti da PLC o da controller di movimento possono pilotare direttamente i sistemi a motore passo-passo, senza richiedere interfacce analogiche né procedure complesse di taratura dei parametri, tipicamente associate all’integrazione dei driver servo.

La natura deterministica della risposta dei motori passo-passo elimina la necessità di complesse procedure di taratura dei loop di controllo richieste dai sistemi servo. Gli ingegneri possono prevedere il comportamento del sistema sulla base dei calcoli relativi al tempo e alla frequenza degli impulsi, semplificando la progettazione del sistema e riducendo i tempi di messa in servizio per nuove installazioni.

Elettronica di comando e requisiti di alimentazione

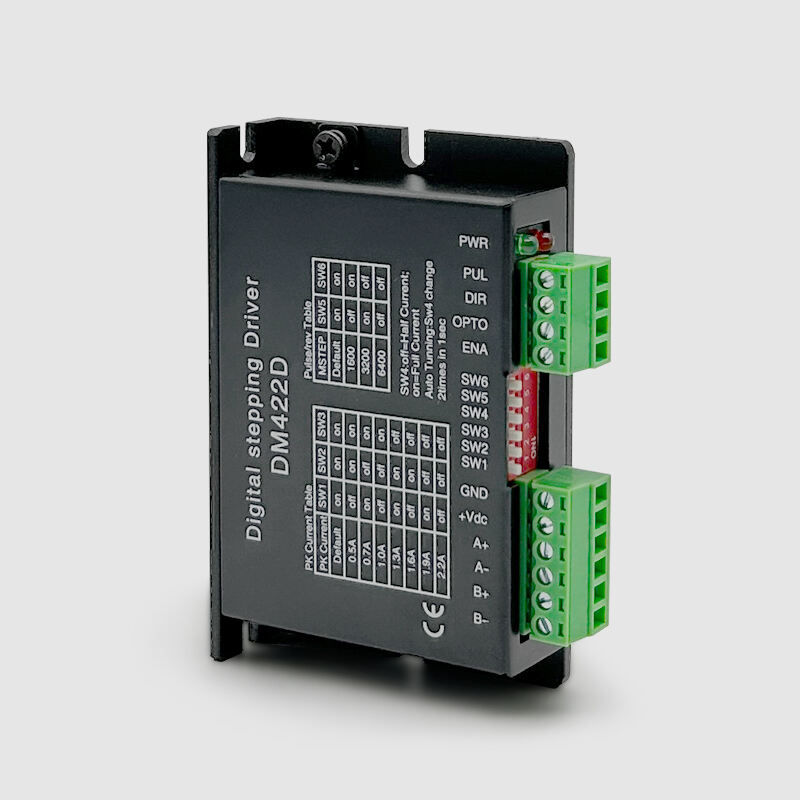

L'elettronica di comando dei motori passo-passo incorpora circuiti di commutazione specializzati progettati per alimentare le bobine del motore in sequenze precise, generando il campo magnetico rotante necessario per il movimento a passi. Questi comandi differiscono significativamente dai normali regolatori di motori per quanto riguarda i loro schemi di commutazione e le strategie di controllo della corrente, ottimizzati per le caratteristiche elettriche uniche delle bobine dei motori passo-passo.

Le attuali tecniche di regolazione impiegate nei moderni driver per motori passo-passo garantiscono un’erogazione costante della coppia in condizioni di carico variabile, riducendo al contempo il consumo di energia e la generazione di calore. Il controllo di corrente di tipo chopper e algoritmi di commutazione avanzati assicurano prestazioni ottimali del motore, proteggendo nel contempo gli avvolgimenti da danni causati da condizioni di sovracorrente.

I requisiti relativi all’alimentazione dei sistemi con motori passo-passo privilegiano generalmente la capacità di corrente rispetto alla regolazione della tensione, poiché l’elettronica del driver regola la corrente del motore per mantenere caratteristiche di coppia costanti. Questo approccio si differenzia dai sistemi servo, che richiedono alimentazioni con regolazione di tensione precisa e circuiti sofisticati di gestione dell’energia per ottenere prestazioni ottimali.

Vantaggi e limiti specifici per applicazione

Scenari di Applicazione Ideali

La tecnologia dei motori passo-passo eccelle in applicazioni che richiedono un posizionamento preciso, senza la complessità e il costo dei sistemi di retroazione a ciclo chiuso. Le attrezzature per l'automazione manifatturiera, tra cui macchine pick-and-place, sistemi di assemblaggio automatico e macchinari CNC, traggono notevoli vantaggi dall’accuratezza di posizionamento e dall'affidabilità offerte dai sistemi di controllo dei motori passo-passo.

Le applicazioni nel settore medico e dei laboratori sfruttano il funzionamento silenzioso e le capacità di posizionamento preciso dei sistemi a motore passo-passo per funzioni critiche quali il posizionamento dei campioni, la distribuzione dei fluidi e il funzionamento delle apparecchiature diagnostiche. La capacità di mantenere la posizione senza un consumo continuo di energia rende le soluzioni con motore passo-passo ideali per dispositivi portatili alimentati a batteria e per applicazioni sensibili al consumo energetico.

Le applicazioni di stampa e imaging utilizzano la tecnologia dei motori passo-passo per l’alimentazione della carta, il posizionamento della testina di stampa e i meccanismi di scansione, dove la capacità di posizionamento discreto si adatta perfettamente alla natura digitale di questi processi. La relazione sincrona tra i comandi digitali e il movimento meccanico elimina le incertezze temporali comuni ad altri approcci di controllo motore.

Limiti di prestazione e considerazioni

Nonostante i loro vantaggi, i sistemi con motori passo-passo presentano alcune limitazioni che devono essere attentamente valutate nella fase di selezione dell’applicazione. L’assenza di feedback di posizione nelle configurazioni in catena aperta impedisce il rilevamento di passi mancati o di condizioni di blocco meccanico, potenzialmente causando errori di posizionamento in applicazioni gravose o in presenza di condizioni di carico variabile.

Le limitazioni di velocità intrinseche nella progettazione dei motori passo-passo ne restringono l'uso in applicazioni ad alta velocità, dove i motori servo o gli azionamenti CA offrirebbero prestazioni superiori. Le caratteristiche di riduzione della coppia a velocità più elevate limitano ulteriormente il campo operativo per applicazioni che richiedono un'erogazione costante di coppia su ampie gamme di velocità.

I fenomeni di risonanza possono influenzare le prestazioni dei motori passo-passo a determinate frequenze operative, causando vibrazioni, rumore e potenziale perdita di passi. L'elettronica avanzata dei driver incorpora algoritmi anti-risonanza e tecniche di micro-passo per ridurre al minimo questi effetti, ma una progettazione accurata del sistema rimane fondamentale per ottenere prestazioni ottimali.

Sviluppi futuri e tendenze tecnologiche

Tecnologie avanzate per i driver

Gli sviluppi emergenti nella tecnologia dei driver per motori passo-passo si concentrano su prestazioni migliorate grazie ad algoritmi avanzati di controllo della corrente e a funzionalità integrate di feedback. I driver intelligenti, che incorporano il rilevamento della posizione e il funzionamento in ciclo chiuso, mantengono i vantaggi di semplicità del tradizionale controllo dei motori passo-passo, aggiungendo nel contempo l'affidabilità dei sistemi basati su feedback.

L'integrazione di algoritmi di intelligenza artificiale e di apprendimento automatico nei controller per motori passo-passo consente un'ottimizzazione adattiva delle prestazioni in base alle condizioni operative e alle caratteristiche del carico. Questi sistemi intelligenti possono regolare automaticamente i parametri di pilotaggio per mantenere prestazioni ottimali in presenza di diversi requisiti applicativi, senza necessità di taratura manuale.

Le capacità di comunicazione integrate nei moderni driver per motori passo-passo consentono il monitoraggio remoto, la diagnostica e la regolazione dei parametri tramite reti industriali e connettività IoT. Questo progresso supporta strategie di manutenzione predittiva e l'ottimizzazione remota del sistema, ampliando le capacità delle applicazioni tradizionali dei motori passo-passo.

Strategie di controllo ibride

I futuri sistemi con motore passo-passo incorporano sempre più spesso strategie di controllo ibride che combinano la semplicità del funzionamento in catena aperta con capacità selettive di controllo in catena chiusa per applicazioni critiche. Questi sistemi possono operare in modalità standard in catena aperta per la maggior parte dei compiti di posizionamento, passando al controllo in catena chiusa quando è richiesta un’accuratezza superiore o una verifica del carico.

L'integrazione con sistemi di rilevamento esterni consente ai controllori dei motori passo-passo di adattare il proprio funzionamento in base ai dati in tempo reale provenienti da sistemi di visione, sensori di forza o altri dispositivi di misurazione. Questo approccio preserva i vantaggi in termini di costo e complessità del controllo dei motori passo-passo, superando al contempo i limiti legati alla mancanza di retroazione tipici dei tradizionali sistemi in catena aperta.

Profili di movimento avanzati e algoritmi di pianificazione della traiettoria ottimizzano le prestazioni dei motori passo-passo in funzione dei requisiti specifici dell'applicazione, generando automaticamente profili di accelerazione che minimizzano il tempo di assestamento, evitando al contempo la perdita di passi o sollecitazioni meccaniche.

Domande Frequenti

Quali sono i principali vantaggi del controllo dei motori passo-passo rispetto ai sistemi con motore servo?

Il controllo del motore passo-passo offre diversi vantaggi chiave, tra cui il funzionamento in catena aperta, che elimina la necessità di dispositivi di retroazione costosi, l’accuratezza intrinseca nella posizionatura senza sensori esterni, requisiti più semplici per la programmazione e l’integrazione, e un’eccellente coppia di ritenuta a fermo. Queste caratteristiche rendono i sistemi con motore passo-passo più economici ed esecutivamente più semplici da implementare per molte applicazioni di posizionamento, in particolare quando le prestazioni massime di velocità non costituiscono la priorità principale.

I motori passo-passo possono funzionare efficacemente in applicazioni ad alta velocità?

Sebbene i motori passo-passo possano funzionare a velocità moderate o elevate, le loro caratteristiche di coppia diminuiscono in modo significativo all’aumentare della velocità, limitandone l’efficacia rispetto ai motori servo nelle applicazioni ad alta velocità. La velocità massima di funzionamento pratica dipende dal design specifico del motore, dai requisiti di carico e dalle capacità del driver. Per applicazioni che richiedono prestazioni costanti ad alta velocità con erogazione completa della coppia, i sistemi a motore servo offrono generalmente prestazioni superiori, nonostante la maggiore complessità.

In che modo le funzionalità di micro-passo migliorano le prestazioni dei motori passo-passo?

La tecnologia del microstep suddivide ogni passo completo del motore in incrementi più piccoli, migliorando in modo significativo la risoluzione di posizionamento e la fluidità del movimento. Questa tecnica può aumentare la risoluzione di un fattore pari a 256 o superiore, raggiungendo accuratezze di posizionamento paragonabili a quelle dei sistemi ad encoder ad alta risoluzione. Inoltre, il microstep riduce le vibrazioni meccaniche, il rumore acustico e gli effetti di risonanza, rendendo il funzionamento dei motori stepper più fluido e più adatto ad applicazioni di precisione e ad ambienti operativi silenziosi.

Quali fattori devono essere presi in considerazione nella scelta dei motori stepper rispetto ad altre tecnologie motoristiche?

I principali fattori di selezione includono i requisiti di accuratezza di posizionamento, le specifiche di velocità e coppia, le preferenze relative alla complessità del sistema di controllo, le considerazioni sui costi e i requisiti relativi al feedback. Scegliere i motori passo-passo per applicazioni che privilegiano l’accuratezza di posizionamento, la semplicità e la convenienza economica a velocità moderate. Selezionare i sistemi servo per applicazioni ad alta velocità, per esigenze di prestazioni dinamiche o in situazioni in cui le variazioni del carico potrebbero causare perdite di passo. Valutare il costo complessivo del sistema, inclusi controller, dispositivi di feedback e complessità della programmazione, al momento della decisione finale di selezione.

Indice

- Differenze fondamentali nell'architettura di controllo

- Caratteristiche di precisione e accuratezza

- Confronto delle Prestazioni di Coppia e Velocità

- Complessità del controllo e considerazioni sull’implementazione

- Vantaggi e limiti specifici per applicazione

- Sviluppi futuri e tendenze tecnologiche

-

Domande Frequenti

- Quali sono i principali vantaggi del controllo dei motori passo-passo rispetto ai sistemi con motore servo?

- I motori passo-passo possono funzionare efficacemente in applicazioni ad alta velocità?

- In che modo le funzionalità di micro-passo migliorano le prestazioni dei motori passo-passo?

- Quali fattori devono essere presi in considerazione nella scelta dei motori stepper rispetto ad altre tecnologie motoristiche?