Moderne industrielle applikasjoner krever økende presis bevegelseskontroll, effektivitet og pålitelighet fra sine drivsystemer. Valget mellom en brushless dc motor og en tradisjonell børstet motor kan betydelig påvirke ytelse, vedlikeholdskostnader og driftslevetid. Å forstå de grunnleggende forskjellene mellom disse motorteknologiene hjelper ingeniører og innkjøpsfagfolk til å ta informerte beslutninger for sine spesifikke applikasjoner. Begge motortyper har kritiske roller i automatisering, robotikk og ulike industrielle prosesser, men deres underliggende designprinsipper skaper tydelige fordeler og begrensninger som må vurderes nøye.

Grunnleggende designarkitektur

Konstruksjonselementer og komponenter

Den viktigste forskjellen mellom børsteløse likestrømsmotorer og motorer med børster ligger i deres kommuteringsmekanismer. Motorer med børster bruker fysiske karbonbørster som holder kontakt med en roterende kommutator, og dermed skaper nødvendig omskifting av strømretning i rotorens viklinger. Dette mekaniske brytesystemet har vært grunnlaget for drift av likestrømsmotorer i over hundre år. Stator inneholder permanente magneter eller elektromagneter, mens rotoren har viklinger tilknyttet kommutatorsegmenter. Når rotoren snurrer, glir børstene over ulike kommutatorsegmenter, noe som sikrer kontinuerlig dreiemoment ved riktig strømtiming.

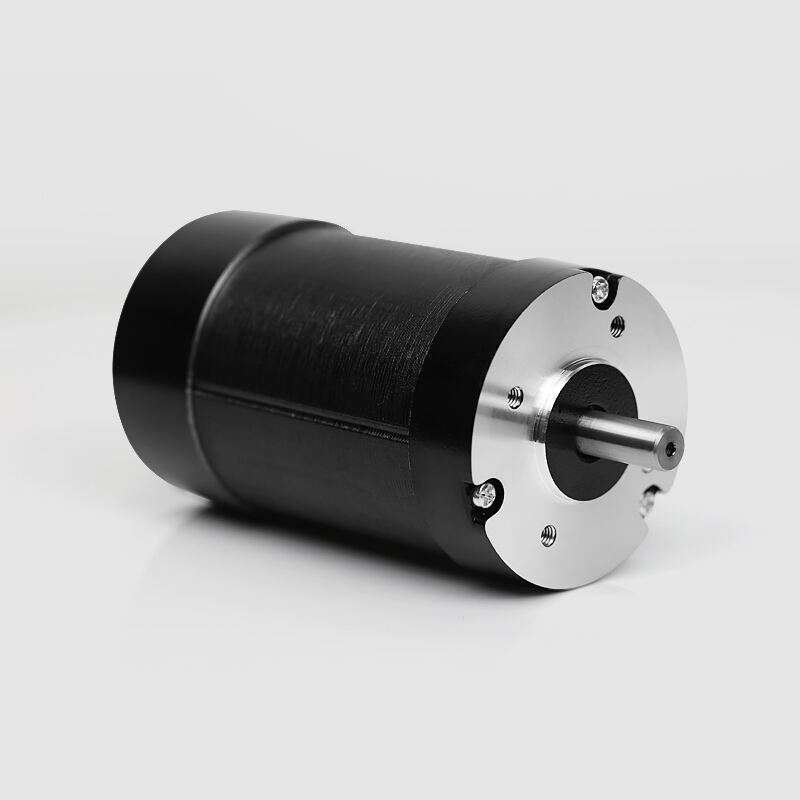

I kontrast, brushless dc motor systemer eliminerer helt fysiske kontaktkomponenter. Rotoren inneholder typisk permanente magneter, mens statoren har flere viklinger som mottar elektronisk regulert strømskifting. Elektroniske hastighetskontrollenheter eller motorstyringer håndterer nøyaktig timing av strømtilførsel til hver statorvikling basert på tilbakemelding om rotorposisjon fra sensorer som Hall-effekt-enheter eller enkodere. Dette elektroniske kommuteringssystemet krever mer sofistikerte kontroll-elektronikk, men eliminerer slitasjepunktene forbundet med mekaniske børstesystemer.

Driftsprinsipper og styringsmetoder

Styring av børstemotorer forblir relativt enkel, og krever kun spenningsregulering for å justere hastighet og strømretningsskifte for reversering av rotasjon. Den selvkommuterende naturen til børsteutforminger betyr at når strøm er påført, vil motoren naturlig opprettholde rotasjon uten ytterligere styringskompleksitet. Hastighetsregulering innebærer typisk pulsbredde-modulering eller lineær spenningstyring, noe som gjør disse motorene egnet for applikasjoner hvor enkel styringsgrensesnitt foretrekkes. Den mekaniske kommuteringen sørger automatisk for riktig tidtaking mellom rotorposisjon og strømflyt.

Systemer uten børster krever mer sofistikerte styringsalgoritmer, men til gjengjeld tilbyr de bedre presisjon og effektivitet. Elektronisk kommutering krever sanntidsinformasjon om rotorens posisjon for å korrekt tidfeste strømskifte i statoren. Moderne kontrollenheter for likestrømsmotorer uten børster bruker avanserte algoritmer som seks-trinns kommutering, sinusformet styring eller feltorientert styring for å optimere ytelsesegenskaper. Disse styringsmetodene muliggjør nøyaktig hastighetsregulering, momentstyring og til og med sensorløs drift i visse applikasjoner der ekstern posisjonsfølging kan være upraktisk eller kostnadsdyrt.

Ytelsesegenskaper og effektivitet

Hastighetsområde og momentkapasitet

Hastighetsområdets egenskaper varierer betydelig mellom motorteknologier på grunn av deres iboende designbegrensninger og fordeler. Børstemotorer opererer typisk effektivt innen moderate hastighetsområder, med ytelsesbegrensninger som oppstår fra børstefriksjon, kommutatorslitasje og varmeutvikling ved høyere hastigheter. Den mekaniske kontakten mellom børster og kommutator skaper økende tap når rotasjonshastigheten øker, noe som fører til redusert effektivitet og akselerert slitasje på komponenter. Maksimale hastigheter er ofte begrenset av fenomener som børsteavsporing og kommutatoroverflatenes integritet ved forhøyede rotasjonsfrekvenser.

Konstruksjoner av børsteløse likestrømsmotorer presterer godt både ved lave hastigheter med presisjon og ved høye hastigheter, på grunn av fraværet av mekaniske friksjonskomponenter. Elektronisk kommutering gjør det mulig å drive motoren fra null hastighet med fullt dreiemoment opp til svært høye rotasjonshastigheter, begrenset hovedsakelig av lagringssystemer og rotorbalanse, snarere enn elektriske begrensninger. Den jevne elektroniske brytningen gir konsekvent dreiemoment gjennom hele hastighetsområdet, noe som gjør disse motorene ideelle for applikasjoner som krever stor hastighetsvariasjon eller nøyaktig kontroll ved lave hastigheter. Dynamiske responsegenskaper drar også nytte av at det ikke er børstefriksjon og av muligheten til rask justering av strømbrytningstidspunkt.

Effektivitet og energiforbruk

Energieffektivitet representerer en av de mest betydningsfulle forskjellsområdene mellom motorteknologier. Børstemotorer opplever kontinuerlige effekttap gjennom børseresistans, friksjonsvarme og spenningsfall over den mekaniske kommuteringsgrensesnittet. Disse tapene øker med motorbelastning og hastighet, noe som resulterer i effektivitetsgrad som typisk varierer fra 75 % til 85 % i de fleste industrielle applikasjoner. Den konstante fysiske kontakten genererer varme som må dissiperes, noe som ytterligere reduserer den totale systemeffektiviteten og krever ekstra avkjølingshensyn i lukkede installasjoner.

Moderne systemer med likestrømsmotorer uten børster oppnår virkningsgrader som overstiger 90 %, og ofte når 95 % eller høyere i optimaliserte konstruksjoner. Ved å fjerne tapet fra børster, kombinert med nøyaktig elektronisk regulering av strømtidspunkt, minimeres energitap og varmeutvikling. Variabel frekvensstyring kan optimalisere strømbølgeformer for å tilpasse seg belastningskrav, noe som ytterligere øker virkningsgraden under ulike driftsforhold. Denne overlegne effektiviteten fører direkte til reduserte driftskostnader, mindre behov for kjøling og forbedret batterilevetid i bærbare applikasjoner der energibesparelse er kritisk.

Vedlikeholdsbehov og levetid

Planlagt Vedlikehold og Komponentutskifting

Vedlikeholdsplaner for børstemotorer fokuserer i hovedsak på tidsintervaller for vedlikehold av børster og kommutator. Karbonbørster slites gradvis under drift og må derfor byttes periodisk basert på driftstimer, belastningssykluser og miljøforhold. Typisk levetid for børster varierer fra 1 000 til 5 000 timer avhengig av anvendelsens krevende karakter, og spesialiserte børster kan utvide vedlikeholdsintervallene under gunstige forhold. Kommutatoroverflater må også rengjøres, bearbeides på nytt eller byttes ut med jevne mellomrom, ettersom slitasje fra børster kan skape riller og avleiring som påvirker ytelse og pålitelighet.

Rutinemessige vedlikeholdsprosedyrer inkluderer borsteinspeksjon, verifikasjon av fjærspenning, vurdering av kommutatoroverflate og smøring av lagre i henhold til produsentens spesifikasjoner. Støvopphopning fra slitasje på borstene krever periodisk rengjøring for å forhindre isolasjonsnedbrytning og sikre riktig varmeavgivelse. Disse vedlikeholdskravene krever planlagt nedetid og innsats fra kvalifiserte teknikere, noe som påvirker totale eierskapskostnader som må tas hensyn til ved utstyrssvalg.

Vedlikeholdsbehovet for børsteløse likestrømsmotorer er minimalt på grunn av fraværet av slitasjepåvirkede kontaktkomponenter. Hovedfokus ved vedlikehold er smøring av lagre, inspeksjon av elektroniske kontrollsystemer og sjekk av miljøvernsystemer. Ved å fjerne slitasje fra børster reduseres behovet for rengjøring betydelig, og serviceintervallene forlenges. De fleste børsteløse systemer krever kun vedlikehold av lagre og tilfeldig rengjøring eller kalibrering av sensorer, noe som resulterer i vedlikeholdsplaner som måles i år i stedet for måneder eller hundrevis av timer, som er typisk for børsteutgaver.

Miljømotstand og holdbarhet

Miljøfaktorer påvirker betydelig motorers levetid og pålitelighet over ulike teknologier. Børstemotorer møter utfordringer i støvete, fuktige eller korrosive miljøer der forurensninger kan forstyrre kontakten mellom børste og kommutator eller akselerere slitasjen. Børsebrenning under normal drift kan antenne eksplosive atmosfærer, noe som begrenser bruken av børstemotorer i farlige områder uten spesialiserte eksplosjonssikre kabinetter. Fuktighet og kjemisk påvirkning kan korrodere kommutatoroverflater og nedbryte børstematerialer, noe som krever forbedrede tiltak for miljøbeskyttelse.

Den lukkede konstruksjonen som er mulig med børsteløse likestrømsmotorer gir overlegne egenskaper når det gjelder miljømotstand og sikkerhet. Uten interne gnistdannende deler kan disse motorene fungere sikkert i potensielt eksplosive atmosfærer med passende sertifiseringer. Elektroniske styringsenheter med fast tilstand kan være miljølukkede og plassert fjernt fra motoren om nødvendig, noe som gir fleksibilitet i vanskelige installasjonsmiljøer. Fraværet av ventilasjonsbehov for avkjøling av børster gjør det også mulig med helt lukkede motorer som tåler fukt, støv og kjemisk forurensning bedre enn børsteutgaver.

Kostnadshensyn og økonomisk analyse

Innledende investering og systemkompleksitet

Innkjøpskostnader fra start er typisk gunstigere for børstemotorer på grunn av enklere konstruksjon og styringskrav. Enkle børstemotorer krever minimale eksterne komponenter utover strømbrytende enheter, noe som gjør dem attraktive for kostnadssensitive applikasjoner med enkle ytelseskrav. Produksjonsprosessene for børstemotorer er godt etablert og kan utnytte eksisterende produksjonsutstyr og teknikker, noe som bidrar til lavere enhetskostnader innen mange størrelser og effektnivåer.

Brushless DC motor system krev høgare førsteinvesteringar på grunn av sofistikerte elektroniske kontroller, posisjonssensorar og avanserte produksjonsprosesser som er involvert i bygging av permanent magnet rotor. Kostnadsforskjellen har likevel minka betydeleg ettersom produksjonsvolumen har auka og kostnadene for elektroniske komponenter har gått ned. Systemnivået viser ofte at den høgare første investeringa kan rettferdiggjast ved å redusera vedlikeholdskostnadene, auka effektiviteten og auka påliteligheten over levetida til utstyret.

Vurdering av totale eierkostnad

Langsiktig økonomisk analyse avdekker ulike kostnadsprofiler mellom motorteknologier. Systemer med børstemotor medfører løpende kostnader for utskifting av børster, vedlikeholdsarbeid, planlagt nedetid og potensielle tap i produksjon som følge av uventede feil. Kostnader for energiforbruk øker også over tid på grunn av lavere virkningsgrad, spesielt i applikasjoner med lange driftstimer eller høy belastning. Disse gjentakende kostnadene kan over tid overstige den opprinnelige investeringen i motoren flere ganger i løpet av en typisk utstyrs levetid.

Drivere uten borstelykt motor har økonomiske fordeler på grunn av minimale vedlikeholdsbehov, overlegen energieffektivitet og lang levetid. Selv om startkostnadene er høyere, fører fraværet av regelmessig utskifting av komponenter og redusert energiforbruk ofte til lavere totale eierkostnader innen de første par driftsårene. Andre fordeler inkluderer redusert lagerbeholdning av reservedeler, forenklet opplæring for vedlikehold og bedre systemtilgjengelighet på grunn av forbedrede pålitelighetsegenskaper som bidrar til de samlede økonomiske fordelene.

Anvendelsesegnethet og valgkriterier

Industrielle og kommersielle applikasjonar

Bruksområdets krav påvirker motorsvalget betydelig utover enkle tekniske spesifikasjoner. Belastede motorer er fortsatt egnet for applikasjoner med begrensede budsjett, enkle styringskrav og moderate ytelsesforventninger. Eksempler inkluderer grunnleggende transportbånd, enkle posisjoneringsapplikasjoner og utstyr der tilgang til vedlikehold er lett tilgjengelig og kostnadene ved nedetid er minimale. Enkelheten i styringen av belastede motorer gjør dem egnet for oppgraderingsformål eller situasjoner der eksisterende styringssystemer ikke kan håndtere avanserte motorstyringskrav.

Applikasjoner med høy ytelse foretrekker stadig oftere børsteløse likestrømsmotorer der presisjon, pålitelighet og effektivitet er avgjørende. Robotikk, CNC-maskiner, medisinsk utstyr og aerospace-applikasjoner drar nytte av den overlegne kontrollen og påliteligheten som elektronisk kommutering tilbyr. Applikasjoner som krever variabel hastighet, nøyaktig posisjonering eller drift i krevende miljøer rettferdiggjør typisk den ekstra investeringen i børsteløs teknologi gjennom forbedret ytelse og reduserte driftskostnader.

Innføring av ny teknologi

Moderne trender innen industriell automatisering foretrekker teknologier som integreres godt med digitale kontrollsystemer og Industry 4.0-initiativ. Børsteløse likestrømsmotorer passer naturlig til disse kravene takket være sine elektroniske kontrollgrensesnitt og evne til å gi detaljert driftsfeedback. Integrasjon med programmerbare logikkontrollere, industrielle nettverk og systemer for prediktiv vedlikehold er enkel med riktig valg og konfigurasjon av motordrivere.

Fremtidens retning for utvikling av motorteknologi foretrekker sterkt børsteløse løsninger ettersom halvlederkostnader fortsetter å synke og kravene til systemintegrasjon blir mer avanserte. Avanserte styringsalgoritmer, integrerte sensorer og kommunikasjonsfunksjoner blir stadig mer standardfunksjoner som forbedrer verdiproposisjonen til børsteløse likestrømsmotorsystemer innenfor et stadig økende antall anvendelser som tidligere har vært dominert av enklere motorteknologier.

Ofte stilte spørsmål

Hva er hovedfordelen med en børsteløs likestrømsmotor sammenlignet med en motor med børster

Den viktigste fordelen med en børsteløs likestrømsmotor er at den ikke har fysiske børstekontakter, noe som fører til mye reduserte vedlikeholdsbehov, lengre levetid og høyere virkningsgrad. Uten børster som slites mot en kommutator, kan disse motorene fungere i tusenvis av timer uten at det er nødvendig å bytte ut komponenter eller utføre regelmessig vedlikehold utover smøring av lagre. I tillegg gir det elektroniske kommuteringssystemet nøyaktig kontroll over motorsyklusene, noe som muliggjør bedre hastighetsregulering og dreiemomentegenskaper over et bredere driftsområde.

Hvor mye mer effektive er børsteløse likestrømsmotorer sammenlignet med motorer med børster

Børsteløse likestrømsmotorer oppnår typisk en virkningsgrad på 90–95 %, mot 75–85 % for børstemotorer. Denne forbedringen i virkningsgrad på 10–15 % fører direkte til redusert energiforbruk og lavere driftskostnader, spesielt i applikasjoner med lange driftstimer. Fordelen i virkningsgrad blir enda mer tydelig under varierende belastningsforhold, der elektronisk styring kan optimalisere strømbølgeformene i henhold til behovet, mens børstemotorer har relativt konstante tap uavhengig av belastningskrav.

Er børsteløse likestrømsmotorer verdt den høyere opprinnelige kostnaden

Den høyere opprinnelige investeringen i børsteløse likestrømsmotorer er typisk rettferdiggjort innen 2–3 år gjennom reduserte vedlikeholdskostnader, lavere energiforbruk og forbedret pålitelighet. Applikasjoner med høy driftssyklus, vanskelig tilgang for vedlikehold eller kritiske krav til oppetid ser ofte avkastning på investeringen på mindre enn ett år. Total kostnadsevaluering bør inkludere energibesparelser, reduksjon i vedlikeholdsarbeid, reservedelslager og produktivitetsforbedringer som følge av økt pålitelighet når den økonomiske begrunnelsen vurderes.

Kan jeg erstatte en børstemotor med en børsteløs likestrømsmotor i eksisterende utstyr

Å bytte ut en børstemotor med en børsteløs likestrømsmotor krever oppgradering av motordriftssystemet for å gi elektronisk kommutering og posisjonsfødbakke. Selv om den mekaniske monteringen kan være kompatibel, vil det elektriske grensesnittet trenge en moderne motorstyring som er i stand til å håndtere elektronisk veksling. Investeringen i både motor og kontrollsystem gir ofte betydelige ytelsesforbedringer og langsiktige kostnadsbesparelser som rettferdiggjør oppgraderingen i mange industrielle anvendelser.

Innholdsfortegnelse

- Grunnleggende designarkitektur

- Ytelsesegenskaper og effektivitet

- Vedlikeholdsbehov og levetid

- Kostnadshensyn og økonomisk analyse

- Anvendelsesegnethet og valgkriterier

-

Ofte stilte spørsmål

- Hva er hovedfordelen med en børsteløs likestrømsmotor sammenlignet med en motor med børster

- Hvor mye mer effektive er børsteløse likestrømsmotorer sammenlignet med motorer med børster

- Er børsteløse likestrømsmotorer verdt den høyere opprinnelige kostnaden

- Kan jeg erstatte en børstemotor med en børsteløs likestrømsmotor i eksisterende utstyr