Współczesna automatyzacja przemysłowa w znacznym stopniu opiera się na precyzyjnych systemach sterowania silnikami, zapewniających optymalną wydajność w całym zakresie procesów produkcyjnych. Spośród różnych dostępnych technologii silników systemy silników krokowych wyróżniają się unikalnymi cechami sterowania oraz zaletami eksploatacyjnymi. Zrozumienie różnic między tymi silnikami a konwencjonalnymi technologiami silników prądu przemiennego (AC) i prądu stałego (DC) jest kluczowe dla inżynierów dokonujących wyboru odpowiedniego rozwiązania do sterowania ruchem w swoich zastosowaniach. Podstawowe różnice w metodologii sterowania, wymogach dotyczących sprzężenia zwrotnego oraz dokładności pozycjonowania czynią technologię silników krokowych szczególnie odpowiednią do zastosowań wymagających precyzyjnego ruchu krokowego bez złożoności systemów sprzężenia zwrotnego typu zamkniętego.

Podstawowe różnice w architekturze sterowania

Systemy sterowania otwartego vs zamkniętego

Najważniejszą różnicą między sterowaniem silnikami krokowymi a innymi technologiami silników jest ich podstawowa architektura sterowania. Tradycyjne silniki prądu stałego (DC) i prądu przemiennego (AC) działają zazwyczaj w układach sterowania ze sprzężeniem zwrotnym, które wymagają ciągłej informacji zwrotnej od enkoderów lub czujników w celu zapewnienia dokładnego sterowania położeniem i prędkością. Mechanizm ten stale monitoruje rzeczywiste położenie silnika i porównuje je z położeniem docelowym, dokonując w czasie rzeczywistym korekt za pośrednictwem regulatora.

W przeciwieństwie do tego systemy silników krokowych działają głównie w konfiguracjach bez sprzężenia zwrotnego (otwartych), w których regulator wysyła uprzednio określone sekwencje impulsów bez konieczności odbierania informacji zwrotnej o położeniu. Każdy impuls odpowiada konkretnemu przemieszczeniu kątowemu, umożliwiając silnikowi poruszanie się w precyzyjnych, kolejnych krokach. Takie działanie bez sprzężenia zwrotnego eliminuje potrzebę stosowania kosztownych urządzeń pomiarowych, zachowując przy tym doskonałą dokładność pozycjonowania w normalnych warunkach eksploatacji.

Wrodzona cecha samosynchronizacji sterowania silnikami krokowymi czyni je szczególnie atrakcyjnymi w zastosowaniach, w których priorytetem są prostota i opłacalność. Jednak ta zaleta wiąże się z ograniczeniami, ponieważ systemy otwartej pętli nie są w stanie wykryć ani skompensować utraconych kroków spowodowanych nadmiernym obciążeniem lub przeszkodami mechanicznymi.

Struktura polecenia oparta na impulsach

Sterowniki silników krokowych wykorzystują dyskretne serie impulsów do generowania ruchu, co stanowi istotną różnicę w porównaniu z ciągłymi sygnałami analogowymi lub PWM stosowanymi w konwencjonalnych napędach silnikowych. Każdy impuls reprezentuje stały przyrost kątowy, zwykle zawierający się w zakresie od 0,9 do 1,8 stopnia na krok w standardowych konfiguracjach. Takie podejście oparte na impulsach zapewnia naturalną zgodność cyfrową z nowoczesnymi systemami sterowania oraz sterownikami PLC.

Zależność między częstotliwością impulsów a prędkością silnika tworzy liniową charakterystykę sterowania, która upraszcza programowanie i integrację systemu. Inżynierowie mogą dokładnie obliczyć wymaganą częstotliwość impulsów w celu osiągnięcia pożądanych prędkości, dzięki czemu silnik krokowy systemy są wysoce przewidywalne i powtarzalne w swojej pracy.

Zaawansowane sterowniki silników krokowych oferują funkcję mikrokrokowania, dzieląc każdy pełny krok na mniejsze przyrosty, co zapewnia gładkie ruchy i wyższą rozdzielczość. Ta technika zachowuje zalety sterowania cyfrowego, jednocześnie znacznie poprawiając dokładność pozycjonowania oraz zmniejszając skutki rezonansu mechanicznego.

Charakterystyki precyzji i dokładności

Wrodzona dokładność pozycjonowania

Technologia silników krokowych oferuje wyjątkową dokładność pozycjonowania bez konieczności stosowania zewnętrznych urządzeń sprzężenia zwrotnego, co stanowi istotną przewagę nad tradycyjnymi układami napędowymi. Konstrukcja mechaniczna tych silników zapewnia, że każdy krok odpowiada precyzyjnemu przemieszczeniu kątowemu, zwykle utrzymując dokładność w granicach ±3% określonego kąta kroku. Ta wrodzona precyzja czyni zastosowania silników krokowych idealnym wyborem do zadań pozycjonowania, w których kluczowe znaczenie ma dokładność bezwzględna, a nie wydajność dynamiczna.

W przeciwieństwie do serwonapędów, których dokładność pozycjonowania zależy od rozdzielczości enkodera oraz możliwości przetwarzania kontrolera, dokładność układów z silnikami krokowymi wynika z fizycznej konstrukcji silnika oraz jakości elektroniki sterującej. Wysokiej klasy jednostki z silnikami krokowymi mogą osiągać dokładność pozycjonowania na poziomie ±0,05° lub lepszą, co czyni je odpowiednimi do wymagających zastosowań, takich jak precyzyjne wyposażenie produkcyjne czy przyrządy pomiarowe stosowane w badaniach naukowych.

Brak błędów pozycjonowania skumulowanych stanowi kolejną istotną zaletę sterowania silnikami krokowymi. Każda sekwencja ruchu rozpoczyna się od znanej pozycji i przemieszcza się w ustalonych przyrostach, eliminując dryf oraz błędy skumulowane, które mogą wpływać na inne technologie silników w trakcie długotrwałej eksploatacji.

Rozdzielczość i funkcje mikrokrokowania

Współczesne sterowniki silników krokowych wykorzystują zaawansowane algorytmy mikrokrokowania, które znacznie zwiększają rozdzielczość względem naturalnego kroku silnika. Standardowa praca w trybie pełnego kroku zapewnia podstawową rozdzielczość pozycjonowania, podczas gdy techniki mikrokrokowania pozwalają podzielić każdy krok na 256 lub więcej przyrostów, osiągając rozdzielczość kątową mniejszą niż 0,01 stopnia.

Ta możliwość mikrokrokowania pozwala systemom silników krokowych konkurować z wysokorozdzielczymi systemami serwonapędowymi pod względem precyzji pozycjonowania, zachowując przy tym zalety prostoty sterowania w układzie otwartym. Gładkie charakterystyki ruchu osiągane dzięki mikrokrokowaniu zmniejszają również wibracje mechaniczne i hałas akustyczny – czynniki te mają istotne znaczenie w zastosowaniach wymagających dużej precyzji oraz w cichych środowiskach pracy.

Związek między rozdzielczością mikrokrokowania a charakterystykami momentu obrotowego wymaga starannego rozważenia, ponieważ wyższe rozdzielczości mikrokroków zwykle wiążą się ze zmniejszeniem momentu utrzymującego oraz wzrostem wrażliwości na zmiany obciążenia. Inżynierowie muszą znaleźć odpowiedni kompromis między wymaganą rozdzielczością a specyfikacjami momentu obrotowego podczas optymalizacji wydajności systemu silnika krokowego.

Porównanie wydajności momentu obrotowego i prędkości

Charakterystyki momentu obrotowego w zakresie pracy

Charakterystyki momentu obrotowego silników krokowych różnią się znacznie od charakterystyk tradycyjnych silników prądu przemiennego (AC) i prądu stałego (DC), wykazując unikalne profile wydajności, które wpływają na przydatność do określonych zastosowań. W stanie spoczynku oraz przy niskich prędkościach układy silników krokowych zapewniają maksymalny moment utrzymujący, który stopniowo maleje wraz ze wzrostem częstotliwości pracy. Ta zależność momentu od prędkości stanowi wyraźny kontrast w porównaniu z silnikami indukcyjnymi prądu przemiennego, które generują minimalny moment przy starcie i wymagają przyspieszenia, aby osiągnąć strefy optymalnej produkcji momentu.

Możliwość utrzymywania momentu przez nieruchome jednostki silników krokowych zapewnia doskonałą stabilność pozycjonowania bez konieczności ciągłego poboru mocy przez mechanizmy hamujące. Ta cecha czyni zastosowania silników krokowych szczególnie odpowiednimi do zadań pozycjonowania pionowego oraz aplikacji wymagających precyzyjnego utrzymywania pozycji w przypadku przerw w zasilaniu.

Jednak spadające charakterystyki momentu obrotowego przy wyższych prędkościach ograniczają maksymalną prędkość roboczą układów z silnikami krokowymi w porównaniu do alternatywnych rozwiązań z silnikami serwo i prądu przemiennego. W przypadku zastosowań wymagających pracy z wysoką prędkością oraz stałego momentu obrotowego mogą okazać się korzystniejsze inne technologie silników, mimo że układy z silnikami krokowymi oferują zalety związane z prostotą sterowania.

Dynamiczna odpowiedź i profile przyspieszenia

Krokowe charakterystyki ruchu w sterowaniu silnikami krokowymi generują unikalne profile dynamicznej odpowiedzi, które wymagają zastosowania specyficznych strategii przyspieszania i hamowania. W przeciwieństwie do silników serwo, które rozpoczynają pracę płynnie, układy z silnikami krokowymi muszą starannie kontrolować profile przyspieszania, aby zapobiec utracie kroków i zagwarantować niezawodną pracę na całym przebiegu ruchu.

Algorytmy narastania wbudowane w nowoczesne sterowniki silników krokowych stopniowo zwiększają częstotliwość impulsów od momentu uruchomienia do prędkości roboczej, zapobiegając utracie synchronizacji silnika z impulsami sterującymi. Te zaawansowane strategie sterowania pozwalają zastosowaniom silników krokowych na osiąganie szybkiego przyspieszenia przy jednoczesnym zachowaniu dokładności pozycjonowania i niezawodności systemu.

Właściwe charakterystyki tłumienia systemów silników krokowych pomagają zminimalizować przeregulowanie oraz czas ustalania się w zastosowaniach pozycjonowania, zapewniając ostre i dobrze zdefiniowane profile ruchu, idealne do zadań indeksowania i precyzyjnego pozycjonowania. To zachowanie różni się od systemów serwonapędowych, które mogą wymagać strojenia w celu osiągnięcia optymalnych cech dynamicznej odpowiedzi.

Złożoność sterowania oraz uwagi dotyczące wdrożenia

Prostota programowania i integracji

Wymagania programistyczne dla systemów sterowania silnikami krokowymi są znacznie prostsze niż w przypadku alternatywnych silników serwo, co czyni je atrakcyjnym rozwiązaniem w zastosowaniach, w których istotne są czas opracowania i złożoność projektu. Podstawowa obsługa silnika krokowego wymaga jedynie sygnałów impulsu i kierunku, które łatwo generować za pomocą prostych mikrokontrolerów lub programowalnych sterowników logicznych bez wykorzystania zaawansowanych algorytmów sterowania ruchem.

Integracja z istniejącymi systemami sterowania staje się prosta dzięki cyfrowej naturze interfejsów sterujących silników krokowych. Standardowe wyjścia sygnału impulsowego z PLC lub kontrolerów ruchu mogą bezpośrednio napędzać systemy silników krokowych bez konieczności stosowania interfejsów analogowych ani skomplikowanych procedur strojenia parametrów, typowych dla integracji napędów serwo.

Deterministyczny charakter odpowiedzi silnika krokowego eliminuje konieczność stosowania skomplikowanych procedur strojenia pętli sterowania, wymaganych w przypadku systemów serwonapędowych. Inżynierowie mogą przewidywać zachowanie układu na podstawie obliczeń czasu trwania i częstotliwości impulsów, co upraszcza projektowanie układu i skraca czas wprowadzania nowych instalacji do eksploatacji.

Elektronika sterownika i wymagania zasilania

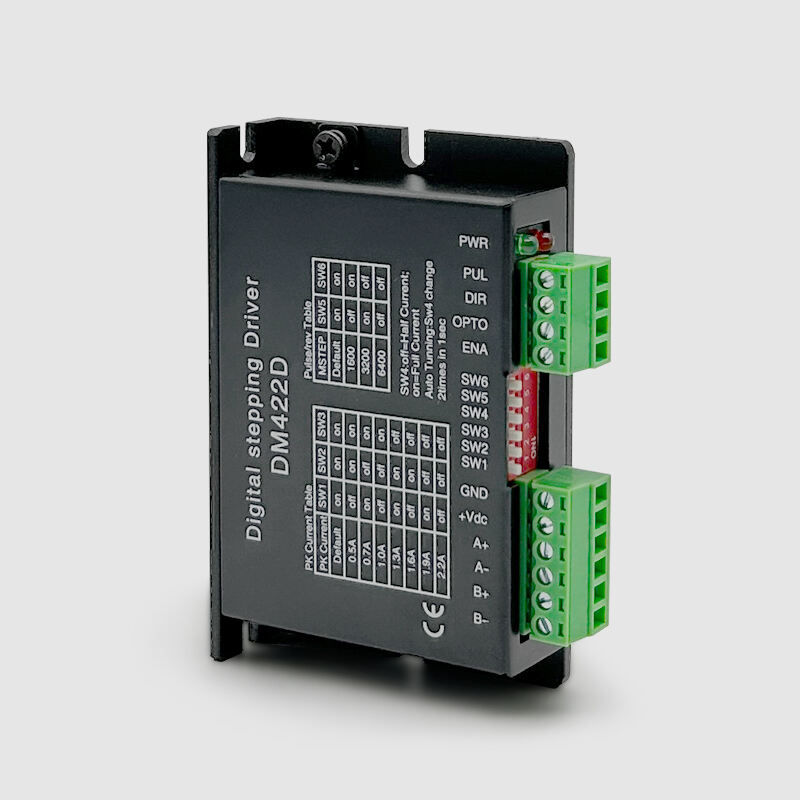

Elektronika sterownika silnika krokowego zawiera specjalizowane obwody przełączające zaprojektowane tak, aby wzbudzać uzwojenia silnika w ściśle określonej kolejności, tworząc obracające się pole magnetyczne niezbędne do ruchu krokowego. Te sterowniki różnią się znacznie od tradycyjnych regulatorów silników pod względem schematów przełączania oraz strategii sterowania prądem, które zostały zoptymalizowane pod kątem unikalnych cech elektrycznych uzwojeń silników krokowych.

Obecne techniki regulacji stosowane w nowoczesnych sterownikach silników krokowych zapewniają stałą wartość momentu obrotowego przy zmiennych warunkach obciążenia, jednocześnie minimalizując pobór mocy i generowanie ciepła. Sterowanie prądem typu chopper oraz zaawansowane algorytmy przełączania gwarantują optymalną wydajność silnika oraz chronią uzwojenia przed uszkodzeniem spowodowanym przepływem prądu przekraczającym dopuszczalne wartości.

Wymagania dotyczące zasilania systemów silników krokowych koncentrują się zazwyczaj na pojemności prądowej, a nie na precyzyjnej regulacji napięcia, ponieważ elektronika sterownika reguluje prąd płynący przez silnik w celu utrzymania stałych charakterystyk momentu obrotowego. Podejście to różni się od systemów serwonapędowych, które wymagają precyzyjnie regulowanych źródeł napięcia oraz zaawansowanych obwodów zarządzania energią w celu osiągnięcia optymalnej wydajności.

Zalety i ograniczenia zależne od zastosowania

Idealne scenariusze zastosowania

Technologia silników krokowych wyróżnia się w zastosowaniach wymagających precyzyjnego pozycjonowania bez konieczności stosowania złożonych i kosztownych systemów sprzężenia zwrotnego typu closed-loop. Sprzęt do automatyzacji procesów produkcyjnych, w tym maszyny do pobierania i umieszczania elementów (pick-and-place), zautomatyzowane systemy montażowe oraz maszyny CNC korzystają znacznie z dokładności pozycjonowania i niezawodności zapewnianych przez systemy sterowania silnikami krokowymi.

W sprzęcie medycznym i laboratoryjnym wykorzystuje się ciche działanie oraz zdolność do precyzyjnego pozycjonowania systemów silników krokowych do kluczowych funkcji, takich jak pozycjonowanie próbek, dozowanie cieczy oraz obsługa urządzeń diagnostycznych. Możliwość utrzymywania pozycji bez ciągłego poboru mocy czyni rozwiązania oparte na silnikach krokowych idealnym wyborem dla przenośnego sprzętu zasilanego bateryjnie oraz zastosowań, w których ważna jest oszczędność energii.

Zastosowania drukujące i skanujące wykorzystują technologię silników krokowych do podawania papieru, pozycjonowania głowicy drukującej oraz mechanizmów skanowania, przy czym możliwość dyskretnej pozycji idealnie odpowiada cyfrowej naturze tych procesów. Synchroniczna zależność między poleceniami cyfrowymi a ruchem mechanicznym eliminuje niepewności czasowe, które są typowe dla innych podejść do sterowania silnikami.

Ograniczenia wydajności i kwestie do rozważenia

Mimo swoich zalet systemy z silnikami krokowymi wykazują pewne ograniczenia, które należy uwzględnić przy doborze zastosowania. Brak sprzężenia zwrotnego położenia w konfiguracjach otwartych uniemożliwia wykrycie pominiętych kroków lub warunków zablokowania mechanicznego, co może prowadzić do błędów pozycjonowania w wymagających zastosowaniach lub przy zmiennych warunkach obciążenia.

Ograniczenia prędkości wynikające z konstrukcji silników krokowych ograniczają ich zastosowanie w aplikacjach wymagających wysokich prędkości, w których silniki serwo lub napędy prądu przemiennego zapewniają lepszą wydajność. Spadek momentu obrotowego przy wyższych prędkościach dalszym stopniem ogranicza zakres pracy tych silników w aplikacjach wymagających stałej wartości momentu obrotowego w szerokim zakresie prędkości.

Zjawiska rezonansu mogą wpływać na wydajność silników krokowych przy określonych częstotliwościach pracy, powodując drgania, hałas oraz potencjalną utratę kroków. Nowoczesna elektronika sterowników wykorzystuje algorytmy zapobiegawcze przeciwrezonansowe oraz techniki mikrokrokowania w celu zminimalizowania tych efektów, jednak staranna projektowa systemu pozostaje kluczowa dla osiągnięcia optymalnej wydajności.

Przyszłe rozwój i trendy technologiczne

Zaawansowane technologie sterowników

Najnowsze osiągnięcia w dziedzinie technologii sterowników silników krokowych koncentrują się na poprawie wydajności dzięki ulepszonym algorytmom sterowania prądem oraz zintegrowanym funkcjom sprzężenia zwrotnego. Inteligentne sterowniki wyposażone w czujniki położenia i działające w układzie zamkniętym zachowują prostotę tradycyjnego sterowania silnikami krokowymi, jednocześnie dodając niezawodność systemów opartych na sprzężeniu zwrotnym.

Integracja sztucznej inteligencji i algorytmów uczenia maszynowego w sterownikach silników krokowych umożliwia adaptacyjną optymalizację wydajności w oparciu o warunki pracy i charakterystykę obciążenia. Te inteligentne systemy mogą automatycznie dostosowywać parametry sterowania, aby zapewnić optymalną wydajność w różnych wymaganiach aplikacyjnych bez konieczności ręcznej kalibracji.

Wbudowane w nowoczesne sterowniki silników krokowych możliwości komunikacyjne umożliwiają zdalne monitorowanie, diagnostykę oraz dostosowywanie parametrów za pośrednictwem sieci przemysłowych i połączeń IoT. Ten postęp wspiera strategie konserwacji predykcyjnej oraz zdalną optymalizację systemów, rozszerzając możliwości tradycyjnych zastosowań silników krokowych.

Hybrydowe strategie sterowania

Przyszłe systemy silników krokowych coraz częściej wykorzystują hybrydowe strategie sterowania, które łączą prostotę pracy w układzie otwartym z wybiórczymi możliwościami pracy w układzie zamkniętym w przypadku zastosowań krytycznych. Takie systemy mogą działać w standardowym trybie układu otwartego w większości zadań pozycjonowania, przełączając się na sterowanie w układzie zamkniętym w sytuacjach, gdy wymagana jest zwiększone dokładność lub weryfikacja obciążenia.

Integracja z zewnętrznymi systemami czujników pozwala sterownikom silników krokowych na dostosowanie ich działania na podstawie danych w czasie rzeczywistym pochodzących od systemów wizyjnych, czujników siły lub innych urządzeń pomiarowych. Takie podejście zachowuje korzyści związane z niskimi kosztami i prostotą sterowania silnikami krokowymi, jednocześnie eliminując ograniczenia związane z brakiem sprzężenia zwrotnego w tradycyjnych systemach otwartych.

Zaawansowane profile ruchu oraz algorytmy planowania trajektorii optymalizują wydajność silników krokowych pod kątem konkretnych wymagań aplikacyjnych, generując automatycznie profile przyspieszenia minimalizujące czas ustalania się ruchu, przy jednoczesnym zapobieganiu utracie kroków lub naprężeniom mechanicznym.

Często zadawane pytania

Jakie są główne zalety sterowania silnikami krokowymi w porównaniu do systemów z serwosilnikami?

Sterowanie silnikami krokowymi oferuje kilka kluczowych zalet, w tym pracę w układzie otwartym, która eliminuje konieczność stosowania drogich urządzeń sprzężenia zwrotnego, wbudowaną dokładność pozycjonowania bez konieczności użycia zewnętrznych czujników, prostsze wymagania programistyczne i integracyjne oraz doskonały moment utrzymujący w stanie spoczynku. Te cechy sprawiają, że układy z silnikami krokowymi są bardziej opłacalne i łatwiejsze w realizacji w wielu zastosowaniach pozycjonujących, szczególnie tam, gdzie maksymalna wydajność prędkościowa nie jest głównym kryterium.

Czy silniki krokowe mogą skutecznie pracować w zastosowaniach wysokoprędkościowych?

Chociaż silniki krokowe mogą pracować z prędkościami umiarkowanymi do wysokich, ich charakterystyka momentu obrotowego znacznie się pogarsza wraz ze wzrostem prędkości, co ogranicza ich skuteczność w porównaniu z serwosilnikami w zastosowaniach wymagających wysokich prędkości. Maksymalna praktyczna prędkość pracy zależy od konkretnego projektu silnika, wymagań dotyczących obciążenia oraz możliwości sterownika. W przypadku zastosowań wymagających stałej pracy z wysoką prędkością i pełnym momentem obrotowym systemy serwosilników zapewniają zazwyczaj lepszą wydajność, mimo ich większej złożoności.

W jaki sposób funkcja mikrokrokowania poprawia wydajność silników krokowych?

Technologia mikrokrokowania dzieli każdy pełny krok silnika na mniejsze przyrosty, znacznie poprawiając rozdzielczość pozycjonowania oraz płynność ruchu. Dzięki tej technice rozdzielczość można zwiększyć nawet o czynnik 256 lub więcej, osiągając dokładność pozycjonowania porównywalną z wysoce rozdzielczymi systemami enkoderów. Ponadto mikrokrokowanie zmniejsza wibracje mechaniczne, hałas akustyczny oraz efekty rezonansowe, dzięki czemu praca silników krokowych staje się bardziej płynna i lepiej nadaje się do zastosowań precyzyjnych oraz cichych środowisk roboczych.

Jakie czynniki należy wziąć pod uwagę przy wyborze silników krokowych w porównaniu z innymi technologiami silników?

Kluczowe czynniki wyboru obejmują wymagania dotyczące dokładności pozycjonowania, specyfikacje prędkości i momentu obrotowego, preferencje dotyczące złożoności systemu sterowania, rozważania finansowe oraz wymagania dotyczące sprzężenia zwrotnego. Wybierz silniki krokowe do zastosowań, w których priorytetem jest dokładność pozycjonowania, prostota oraz opłacalność przy umiarkowanych prędkościach. Wybierz układy serwonapędowe do zastosowań wysokoprędkościowych, tam, gdzie wymagana jest wysoka wydajność dynamiczna, lub w sytuacjach, w których zmiany obciążenia mogą prowadzić do utraty kroków. Przy podejmowaniu ostatecznej decyzji wyboru należy uwzględnić całkowity koszt systemu, w tym sterowniki, urządzenia sprzężenia zwrotnego oraz złożoność programowania.

Spis treści

- Podstawowe różnice w architekturze sterowania

- Charakterystyki precyzji i dokładności

- Porównanie wydajności momentu obrotowego i prędkości

- Złożoność sterowania oraz uwagi dotyczące wdrożenia

- Zalety i ograniczenia zależne od zastosowania

- Przyszłe rozwój i trendy technologiczne

-

Często zadawane pytania

- Jakie są główne zalety sterowania silnikami krokowymi w porównaniu do systemów z serwosilnikami?

- Czy silniki krokowe mogą skutecznie pracować w zastosowaniach wysokoprędkościowych?

- W jaki sposób funkcja mikrokrokowania poprawia wydajność silników krokowych?

- Jakie czynniki należy wziąć pod uwagę przy wyborze silników krokowych w porównaniu z innymi technologiami silników?