Zrozumienie silników krokowych hybrydowych

Silniki krokowe hybrydowe w podstawowym ujęciu łączą to, co sprawdza się w silnikach z magnesem trwałym i konstrukcjach zmiennego reluktancji, co zapewnia lepszy moment obrotowy i bardziej precyzyjne pozycjonowanie. To, co czyni te silniki wyjątkowymi, to sposób, w jaki łączą elementy z obu tych rozwiązań – z jednej strony znajduje się rotor z magnesu trwałego, a z drugiej strony występują te zębate elementy znane z systemów o zmiennej reluktancji. Współpraca tych komponentów oznacza, że silnik potrafi lepiej przyciągać pole magnetyczne niż każda z tych technologii działająca oddzielnie. Dlatego inżynierowie chętnie stosują je w urządzeniach precyzyjnych, gdzie znaczenie ma najmniejszy ruch, jak np. w sprzęcie medycznym czy w systemach automatyki przemysłowej, gdzie dokładność nie może być narażona.

Silniki krokowe hybrydowe pojawiają się wszędzie, gdzie potrzebna jest naprawdę precyzyjna kontrola nad ruchem – na przykład w maszynach CNC, drukarkach 3D czy robotach. Specjaliści z branży już od jakiegoś czasu zauważają, że rynek tych silników zdaje się szybko rosnąć, w miarę jak coraz więcej sektorów uświadamia sobie potrzebę lepszych rozwiązań kontroli ruchu. Co czyni te silniki tak wyjątkowymi? Mogą przesuwać elementy z dokładnością do najmniejszego szczegółu, ponownie i ponownie, nie tracąc precyzji. Dlatego producenci zawsze do nich wracają – niezależnie od tego, czy chodzi o systemy automatyzacji fabrycznej, czy nawet delikatne urządzenia medyczne, gdzie poprawne działanie napędu ma kluczowe znaczenie.

Silniki krokowe hybrydowe działają poprzez poruszanie się małymi, wyraźnymi krokami, co daje operatorom znacznie lepszą kontrolę podczas precyzyjnego pozycjonowania elementów. Dzięki temu mechanizmowi krokowemu, silniki te doskonale sprawdzają się w zastosowaniach, gdzie kluczowe jest dokładne umiejscowienie oraz staranne zarządzanie prędkością. Każdy ruch odbywa się małymi porcjami, zazwyczaj około 1,8 stopnia na krok, umożliwiając bardzo dokładną kontrolę. Taka precyzja czyni je popularnym wyborem w dziedzinach takich jak zautomatyzowane systemy produkcyjne czy urządzenia elektroniczne, gdzie prawidłowe funkcjonowanie zależy od idealnego dopasowania.

Niższa wydajność przy wysokich prędkościach

Gdy silniki krokowe hybrydowe pracują z wyższą prędkością, zaczynają napotykać problemy z efektywnością, głównie z powodu generowania ciepła i pulsacji momentu obrotowego. Im szybciej się obracają, tym te problemy stają się bardziej uciążliwe, ponieważ ciepło się kumuluje i zużywa dużą ilość energii. Weźmy na przykład różne straty występujące wewnątrz tych silników – takie jak efekty histerezy, dokuczliwe prądy wirowe oraz zwykły opór mechaniczny – wszystkie one razem powodują, że są one dość nieefektywne w porównaniu do innych opcji dostępnych na rynku. Serwosilniki i ich kontrolery w praktyce radzą sobie znacznie lepiej przy wysokich prędkościach, co czyni je lepszym wyborem w zastosowaniach, gdzie na pierwszym miejscu jest wydajność.

Gdy dochodzi do operacji wykonywanych z dużą prędkością, te niedoskonałości naprawdę zaczynają się ujawniać. Silniki krokowe hybrydowe często mają problemy z utrzymaniem znamionowego momentu obrotowego, gdy zaczyna się szybszy ruch, co prowadzi do spadku wydajności, który operatorzy z pewnością zauważają. Dla branż, w których na większych prędkościach kluczowe znaczenie ma stabilny moment obrotowy, staje się to poważnym problemem. Wystarczy pomyśleć o liniach montażowych robotów lub dowolnym rodzaju szybkich systemach produkcyjnych. Oczywiście, te silniki doskonale sprawdzają się w dokładnych ruchach przy niższych prędkościach, jednak gdy tempo wzrasta, po prostu nie są w stanie nadążyć. Oznacza to, że inżynierowie muszą dokładnie przyjrzeć się, jaki rodzaj silnika będzie najbardziej odpowiedni dla danego zastosowania, zwłaszcza jeśli system musi poradzić sobie z wymagającymi zadaniami bez utraty mocy czy precyzji.

Złożoność i koszt

Produkcja silników krokowych hybrydowych to trudne zadanie dla producentów, którzy chcą, by działały one w najwyższym możliwym tempie. Cały proces wymaga wyjątkowo starannego montażu części i skomplikowanej pracy projektowej, aby jedynie osiągnąć precyzyjne ruchy. Dzięki tej uwadze na szczegóły, produkcja tych silników staje się znacznie trudniejsza w porównaniu z podstawowymi typami silników. I musimy przyznać, że cała ta dodatkowa staranność wiąże się z ceną znacznie wyższą niż ta, jaką widzimy w przypadku prostszych opcji, takich jak komutatorowe silniki prądu stałego dostępne na dzisiejszym rynku.

Silniki krokowe hybrydowe są zwykle droższe w produkcji niż podstawowe typy silników, co oczywiście wpływa na budżet projektu. Dlaczego? Te silniki są wyposażone w ulepszone parametry wydajnościowe, które wymagają lepszej jakości komponentów oraz bardziej zaawansowanych procesów produkcyjnych. W konsekwencji producenci przekazują te wyższe koszty klientom, przez co końcowa cena jest dość wysoka, zwłaszcza dla osób potrzebujących większej liczby jednostek. Dla firm działających w ramach ograniczonych środków finansowych, ten dodatkowy koszt może stwarzać poważne wyzwania przy planowaniu długoterminowych inwestycji w systemy automatyki, które w dużym stopniu polegają na takim specjalistycznym sprzęcie.

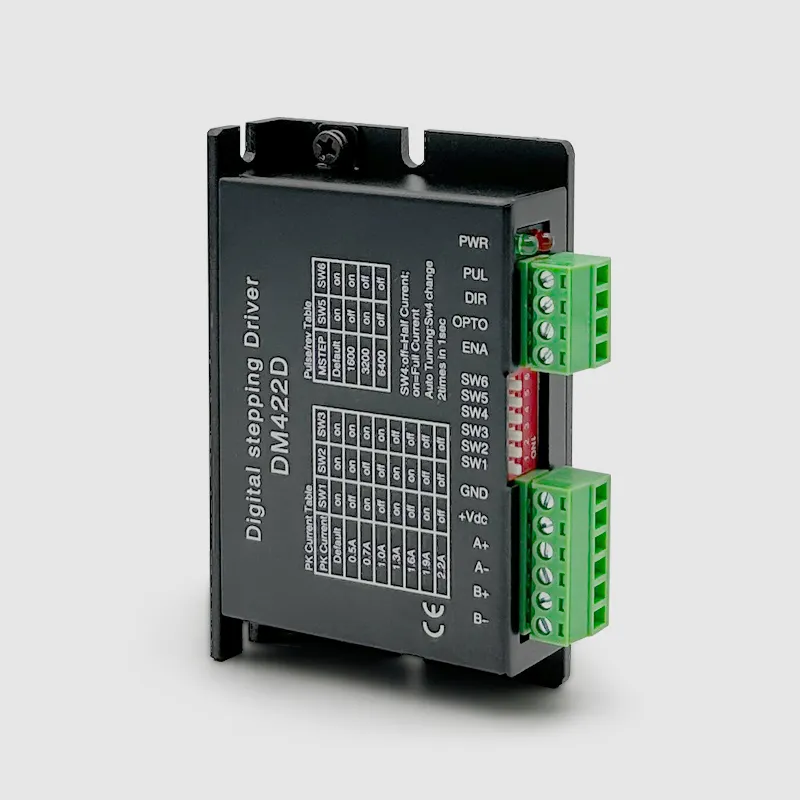

Systemy hybrydowe z silnikami krokowymi zazwyczaj wymagają do prawidłowego działania dość zaawansowanych kontrolerów. Same kontrolery są istotne, ponieważ wykonują wszystkie skomplikowane obliczenia potrzebne, aby upewnić się, że silnik porusza się dokładnie tam, gdzie jest to konieczne. Wykorzystanie takich systemów sterowania oznacza dodatkowe koszty początkowe oraz koszty eksploatacyjne. Dla firm rozważających przejście na silniki hybrydowe krokowe, jest to coś, co warto wziąć pod uwagę przy porównywaniu rozwiązań, takich jak bezszczotkowe silniki prądu stałego w połączeniu z enkoderami lub nawet mniejsze serwosilniki prądu stałego, które w zależności od wymagań aplikacji mogą być tańsze ogólnie.

Wytwarzanie ciepła

Zbyt wysoka temperatura pozostaje jednym z największych problemów podczas pracy silników krokowych hybrydowych, wpływając na ich skuteczność działania i trwałość. Gdy te silniki pracują bez przerwy, często przekraczają dopuszczalne progi temperaturowe, co obniża ich ogólną wydajność. Przykładowo, większość silników krokowych hybrydowych zazwyczaj radzi sobie z temperaturami do około 85 stopni Celsjusza, zanim zaczynają się problemy – zgodnie z badaniami opublikowanymi w „Algerian Journal of Renewable Energy” w 2022 roku. Nadmiar ciepła nie tylko spowalnia ich działanie, ale faktycznie powoduje szybsze wychodzenie z użycia. Uzwojenia wewnętrzne silnika oraz warstwy izolacyjne zazwyczaj szybciej się zużywają pod wpływem ciągłego działania przy wysokiej temperaturze, co ostatecznie może prowadzić do całkowitego zawiódł systemu, jeśli nie zostanie to zauważone.

Pozbywanie się nadmiaru ciepła ma kluczowe znaczenie dla prawidłowego funkcjonowania urządzeń. Wentylatory chłodzące dobrze radzą sobie z tym zadaniem, podobnie jak płyty metalowe zwane radiatorami oraz nowsze materiały umieszczane pomiędzy komponentami. Wszystkie te elementy pomagają odprowadzać ciepło, utrzymując odpowiednią temperaturę. Czasami inżynierowie dostosowują zużycie energii, na przykład poprzez mikrostopniowanie, co również zmniejsza generowanie ciepła. Gdy producenci wdrażają te metody chłodzenia w swoich projektach, silniki krokowe hybrydowe działają dłużej i lepiej w czasie eksploatacji. Dłuższy czas pracy silników oznacza mniejszą potrzebę ich wymiany, zwłaszcza gdy pracują intensywnie w trudnych warunkach codziennie.

Hałas i drgania

Silniki krokowe hybrydowe mają tendencję do wytwarzania dość dużego hałasu i wibracji, ponieważ posiadają wiele ruchomych części oraz charakterystyczny ruch krokowy. Sytuacja wygląda tak, że te elementy mechaniczne zaczynają rezonować przy określonych częstotliwościach, co powoduje niepożądane zakłócenia. Dla wielu zastosowań staje się to rzeczywistym problemem, zwłaszcza gdy najważniejsza jest cisza. Warto pomyśleć o urządzeniach medycznych czy aparaturze laboratoryjnej, gdzie nawet niewielkie ilości hałasu tła mogą zakłócać czułe pomiary. Precyzja ruchu krokowego jest świetna pod względem dokładności, ale wiąże się również z regularnymi wibracjami, na które inżynierowie często muszą znaleźć sposób w rzeczywistych instalacjach.

Dźwięki i wibracje naprawdę utrudniają sprawy w miejscach, gdzie wymagane są dokładne pomiary. Przy pracy z urządzeniami wymagającymi precyzyjnej dokładności, konieczne jest pozbycie się tych niepożądanych ruchów w jakiś sposób. Istnieje kilka sposobów na rozwiązanie tego problemu. Niektórzy instalują gumowe podpory między maszynami a powierzchniami, inni natomiast naklejają specjalne materiały, które pochłaniają wibracje. Te metody sprawdzają się całkiem dobrze w utrzymaniu płynnego działania urządzeń. Cały sens polega na tym, aby zapewnić dokładność na dłuższą metę, zwłaszcza przy delikatnych operacjach, gdzie nawet najmniejsze zakłócenia mają duże znaczenie. Fabryki również oszczędzają pieniądze, ponieważ mniejsza liczba awarii oznacza mniej przestojów i mniej marnowanego materiału.

Ograniczona momentowość przy niskich prędkościach

Podczas pracy z niższymi prędkościami silniki krokowe hybrydowe mogą tracić część swojego momentu obrotowego, co może być dość ograniczające w niektórych zastosowaniach. Ze względu na sposób działania ich momentu obrotowego, silniki te nie są najlepszym wyborem, gdy wymagana jest duża siła przy niskich prędkościach. Warto pomyśleć o przykładach takich jak wolno poruszające się taśmy transportowe w fabrykach czy maszyny, w których podczas procesów produkcyjnych kluczowe znaczenie ma precyzyjna kontrola. W takich przypadkach inne opcje zaczynają być bardziej opłacalne. Dobrze sprawdzają się tutaj małe serwosilniki prądu stałego oraz bezszczotkowe silniki prądu stałego wyposażone w enkodery. Te alternatywy zapewniają bardziej stabilny moment obrotowy niezależnie od prędkości, z jaką są eksploatowane, dlatego inżynierowie często preferują je w zastosowaniach, gdzie na pierwszym miejscu jest stabilna wydajność.

Zapoznanie się z ograniczeniami momentu obrotowego ma duże znaczenie przy budowaniu systemów, które muszą działać w różnych zakresach prędkości. Wiele zastosowań wymaga stałej wydajności i odpowiedniego momentu obrotowego, niezależnie od tego, czy pracują z dużą, czy małą prędkością, dlatego czasem sensowne jest zastosowanie zintegrowanych rozwiązań. Silniki krokowe współpracujące z kontrolerami często lepiej radzą sobie w takich sytuacjach, ponieważ są zaprojektowane dokładnie pod tego typu obciążenia. Innym rozwiązaniem są serwosilniki hybrydowe. Łączą one cechy silników krokowych i prądu stałego, unikając jednocześnie problemu spadku momentu obrotowego przy niższych prędkościach. Dlatego właśnie pojawiają się one w wielu zastosowaniach przemysłowych obecnie. Kiedy inżynierowie rzeczywiście analizują potrzeby swoich systemów, zamiast po prostu wybierać to, co dostępne, zazwyczaj wybierają silniki, które dobrze pracują we wszystkich warunkach, a nie tylko teoretycznie.

Podsumowanie

Silniki krokowe hybrydowe mają dość wiele wad, które warto odnotować. Tendencja do nieefektywności przy wyższych prędkościach działania, a także złożoność systemów, które generują ciepło i hałas. Co więcej, moment obrotowy silnika znacznie spada przy niższych prędkościach. Wszystkie te problemy są szczególnie istotne w zastosowaniach, gdzie liczy się wydajność. Zanim zdecyduje się na zastosowanie silników krokowych hybrydowych, osoba pracująca nad projektem powinna poświęcić czas na porównanie tych ograniczeń z rzeczywistymi wymaganiami konkretnego układu. Rozważenie innych opcji, takich jak silniki serwo, może zapewnić lepsze rezultaty, zwłaszcza w przypadku wymagających aplikacji, które oczekują najwyższej klasy wydajności sprzętu. Ostatecznie dokładna znajomość rodzaju obciążenia, z jakim będzie się mierzyła aplikacja, ma ogromne znaczenie przy wyborze odpowiedniej technologii silnika do wykonania zadania.

Często zadawane pytania

Jakie są główne zalety silników krokowych hybrydowych?

Silniki krokowe hybrydowe oferują większy moment obrotowy i precyzję, łącząc cechy silników z magnesami trwałymi i silników o zmiennej niechęci magnetycznej. Są one bardzo dobrze przystosowane do zastosowań wymagających dokładnego pozycjonowania i regulacji prędkości, co czyni je cennymi w obszarach takich jak CNC, druk 3D i robotyka.

Dlaczego silniki krokowe hybrydowe doświadczają nieefektywności przy wysokich prędkościach?

Silniki krokowe hybrydowe napotykają straty energetyczne w postaci ciepła i drgań momentu obrotowego przy wysokich prędkościach. Jest to spowodowane histerezą, strataми prądu wirowego oraz tarciem mechanicznym, co prowadzi do gorszej wydajności w porównaniu z rozwiązaniami takimi jak układy z silnikami serwospinającymi, które mogą efektywnie obsługiwać wysokie prędkości.

Jak generowanie ciepła wpływa na wydajność silników krokowych hybrydowych?

Zbyt intensywne nagrzewanie może pogarszać wydajność silnika i prowadzić do awarii jego elementów. Skuteczne rozwiązania chłodzenia, takie jak wentylatory i radiatory, oraz techniki zarządzania mocą, takie jak mikrokrokowanie, mogą pomóc w utrzymaniu efektywności pracy i przedłużeniu życia silnika.

Jakie zastosowania mogą nie być odpowiednie dla silników krokowych hybrydowych?

Aplikacje wymagające dużego momentu obrotowego przy niskich prędkościach, takie jak powolne systemy konwejerskie, mogą nie być najlepszym rozwiązaniem dla silników krokowych hybrydowych. W tych sytuacjach rekomendowane są alternatywy, takie jak małe silniki serwowe DC lub bezczynnikowe silniki DC z enkoderm, które dzięki swojej zdolności dostarczania spójnego momentu obrotowego niezależnie od prędkości.

Spis treści

- Zrozumienie silników krokowych hybrydowych

- Niższa wydajność przy wysokich prędkościach

- Złożoność i koszt

- Wytwarzanie ciepła

- Hałas i drgania

- Ograniczona momentowość przy niskich prędkościach

- Podsumowanie

-

Często zadawane pytania

- Jakie są główne zalety silników krokowych hybrydowych?

- Dlaczego silniki krokowe hybrydowe doświadczają nieefektywności przy wysokich prędkościach?

- Jak generowanie ciepła wpływa na wydajność silników krokowych hybrydowych?

- Jakie zastosowania mogą nie być odpowiednie dla silników krokowych hybrydowych?