Przegląd silników krokowych NEMA 23 i ich zastosowań

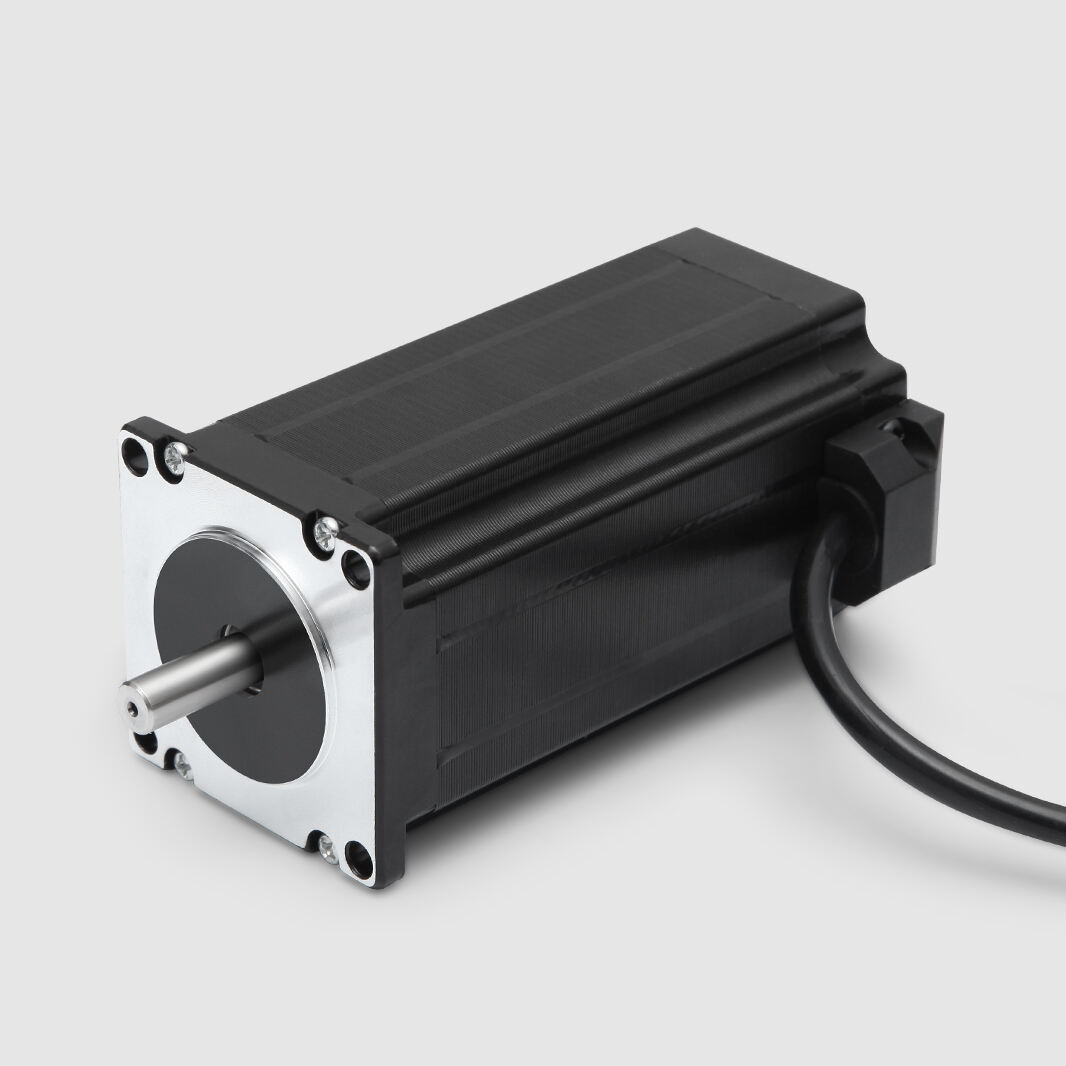

Silnik krokowy NEMA 23 zdobywa wiele pochwał za dokładne kontrolowanie ruchu, co czyni te silniki szczególnie przydatnymi w różnych projektach inżynieryjnych i konstrukcjach robotów. To, co je odróżnia, to fakt, że spełniają one standardowe wymiary zdefiniowane przez National Electrical Manufacturers Association (NEMA). Oznacza to, że inżynierowie mogą łatwo integrować je z różnymi układami technicznymi, nie martwiąc się nadmiernie o problemy z dopasowaniem. Zalety stają się szczególnie widoczne przy urządzeniach takich jak drukarki 3D, maszyny sterowane komputerowo do cięcia materiałów czy ramiona robotów, gdzie precyzyjne sterowanie ruchem odgrywa kluczową rolę. Weźmy na przykład maszynę CNC – sposób, w jaki obsługuje kąty, decyduje o tym, czy będzie prawidłowo przycinać metal czy plastik za każdym razem, gdy jest uruchamiana.

Przy analizie specyfikacji konstrukcyjnych, silniki krokowe NEMA 23 ocenia się głównie pod względem trzech kluczowych czynników: kąta kroku, wartości znamionowej prądu na fazę oraz maksymalnego momentu utrzymywania w stanie zatrzymania. Większość modeli posiada standardowy kąt kroku wynoszący około 1,8 stopnia, co oznacza, że potrzebują około 200 kroków na wykonanie pełnego obrotu. Zapewnia to całkiem dobrą kontrolę nad precyzją ruchu. Silniki te są obecnie powszechnie wykorzystywane – od amatorskich drukarek 3D po zaawansowane systemy ramion robotycznych w fabrykach. Cieszą się dużą popularnością, ponieważ dobrze sprawdzają się w wielu różnych warunkach pracy i zazwyczaj są niezawodne na przestrzeni czasu. Ich obecność zarówno w małych projektach, jak i w dużych systemach produkcyjnych pokazuje, dlaczego inżynierowie nadal chętnie z nich korzystają w zastosowaniach wymagających dokładnego pozycjonowania. Poziom kontroli, jaką te silniki zapewniają, stał się nieodzowny we współczesnym, technologii opartym świecie, gdzie liczy się precyzja.

Rozmiar i wymiary ramy silników krokowych NEMA 23

Standardowy rozmiar NEMA 23: 56,4mm x 56,4mm

Silniki krokowe NEMA 23 zazwyczaj mają około 56,4 mm na każdej stronie, co nadaje im charakterystyczny kwadratowy kształt przedniej płyty. Ten standardowy rozmiar sprawia, że silniki te dobrze współpracują z większością istniejących systemów montażowych. Dla inżynierów pracujących nad projektami, posiadanie takiego powszechnego wymiaru znacznie ułatwia cały proces instalacji, ponieważ wszyscy wiedzą, z czym mają do czynienia. Dokładne określenie wymiarów ma duże znaczenie, ponieważ w przeciwnym razie silnik nie będzie pasował poprawnie do systemu, w który ma być zamontowany. To wpływa zarówno na łatwość instalacji, jak i na jakość działania po uruchomieniu, szczególnie w przypadkach takich jak ramiona robotów czy maszyny CNC, gdzie liczy się precyzja. Kwadratowa przednia płyta nie jest również przypadkowym wyborem projektowym – odgrywa ona kluczową rolę w prawidłowym dopasowaniu silnika do innych elementów, z którymi musi się on podczas pracy połączyć.

Wariacje długości i ich wpływ na moment obrotowy i moc

Silnik krokowy NEMA 23 występuje w różnych długościach, a te różnice w rozmiarach znacząco wpływają na ilość momentu obrotowego i mocy, jakie są w stanie dostarczyć. Dłuższe silniki zazwyczaj generują większy moment obrotowy, co ma duże znaczenie przy trudnych zadaniach, takich jak wiercenie przez grube materiały na maszynie CNC czy kontrolowanie precyzyjnych ruchów w ramionach robota. Każdy, kto pracuje z takimi silnikami, powinien zrozumieć, jak zmiana długości wpływa na parametry takie jak moment obrotowy, zanim wybierze odpowiedni model dla swojego konkretnego zastosowania. Dopasowanie rozmiaru silnika do wymagań rzeczywistych potrzeb pracy pozwala na osiągnięcie lepszej ogólnej wydajności. Dzięki temu silnik działa poprawnie, nie pracując ani zbyt intensywnie, ani zbyt słabo w danej aplikacji.

Kąt krokowy i rozdzielczość w silnikach krokowych NEMA 23

Typowe kąty kroku: 1.8° i 0.9°

Silniki krokowe NEMA 23 występują w dwóch głównych odmianach jeśli chodzi o kąt kroku: najczęściej 1,8 stopnia lub połowę tej wartości, czyli 0,9 stopnia. Wersja o większym kącie 1,8 stopnia potrzebuje 200 kroków, aby wykonać pełen obrót, podczas gdy mniejsza wersja o kącie 0,9 stopnia wymaga podwojenia tej liczby, czyli 400 kroków, aby osiągnąć ten sam obrót. Co to właściwie oznacza? Różnica w wielkości kroków ma istotny wpływ na precyzję, z jaką możemy kontrolować ruch. Mniejsze kroki pozwalają na znacznie lepszą dokładność, co jest szczególnie ważne dla wielu współczesnych maszyn. Weźmy na przykład drukarki 3D – one w dużej mierze polegają na tych drobnych przyrostach, aby tworzyć szczegółowe wydruki warstwa po warstwie. Podobnie roboty pracujące na liniach montażowych zyskują ogromne korzyści dzięki możliwości precyzyjnego pozycjonowania komponentów zamiast jedynie przybliżonego ustawiania.

Jak kąt kroku wpływa na precyzję i płynność

Kąt kroku ma tak samo duże znaczenie jak rozdzielczość, jeśli chodzi o jakość pracy silnika. Silniki o mniejszych kątach kroku, na przykład wynoszących około 0,9 stopnia, działają płynniej, ponieważ wykonują więcej kroków podczas każdego pełnego obrotu. Różnica szczególnie ujawnia się w sytuacjach, gdzie konieczne jest precyzyjne przemieszczanie bez drgań. Wystarczy pomyśleć o zautomatyzowanych systemach inspekcyjnych sprawdzających mikroskopijne elementy pod kątem defektów – właśnie tam taka płynność ruchu jest niezbędna. Dla osób dobierających silnik NEMA 23 do swojego projektu, zapoznanie się z wpływem kąta kroku na rzeczywistą wydajność ma kluczowe znaczenie. Nie jest to tylko teoria – ta wiedza pomaga w doborze odpowiedniego silnika do zadań, w których dokładność nie może być narażona.

Specyfikacje momentu trzymającego silników krokowych NEMA 23

Typowy zakres momentu: 0,5 Nm do 3 Nm

Silniki krokowe NEMA 23 zazwyczaj zapewniają moment utrzymywania się w granicach od około 0,5 Nm do 3 Nm, w zależności od modelu. Co czyni tę cechę szczególnie wartościową, to fakt, że silnik pozostaje zablokowany w miejscu nawet wtedy, gdy nie jest zasilany, co zapobiega przypadkowym przesunięciom lub dryfowi. W przypadku takich zastosowań jak głowice drukarek 3D czy routery CNC, gdzie kluczowe znaczenie ma dokładne pozycjonowanie, tego rodzaju stabilność gwarantuje poprawne wykonanie części za każdym razem. Gdy inżynierowie analizują te parametry momentu obrotowego na etapie projektowania, mogą dobrze ocenić, czy silnik będzie w stanie wytrzymać różne obciążenia w trakcie cyklu pracy. Dlatego producenci zwracają szczególną uwagę na te wartości, zwłaszcza w środowiskach produkcyjnych wymagających wysokiej precyzji, gdzie nawet drobne odchylenia mogą prowadzić do problemów z jakością w dalszym procesie produkcji.

Silniki o większym momencie obrotowym dla wymagających aplikacji, takich jak maszyny CNC

Podczas pracy nad aplikacjami o wysokiej wydajności, takimi jak centra tokarskie CNC czy roboty przemysłowe, wybieranie silników krokowych NEMA 23 o lepszych parametrach momentu obrotowego staje się naprawdę istotne. Te konkretne silniki są budowane w taki sposób, by poradzić sobie z ciężkimi obciążeniami bez blokowania się w trakcie pracy, co oznacza, że działają płynniej i mają dłuższą żywotność w praktyce. Kluczową sprawą dla inżynierów jest dobranie odpowiedniej ilości momentu obrotowego do rzeczywistych potrzeb maszyny. Poprawne dobranie parametrów pozwala na wybór najlepszego silnika do danej aplikacji, zapewniając efektywną pracę całego systemu oraz wydłużając czas funkcjonowania urządzeń. Odpowiedni dobór silnika znacząco wpływa również na codzienne funkcjonowanie maszyn. Redukuje ilość awarii, oszczędza koszty w dłuższej perspektywie czasu i ostatecznie tworzy bardziej efektywną, a przy tym opłacalną konfigurację producyjną.

Wartości prądu i napięcia silników krokowych NEMA 23

Wažność dopasowania źródła zasilania do wymagań silnika

Uzyskanie odpowiedniego zasilania dla silnika krokowego NEMA 23 ma ogromny wpływ na jego wydajność i bezpieczeństwo podczas pracy. Kiedy amperaż i napięcie źródła zasilania są zgodne z wymaganiami silnika, wszystko działa płynnie, bez marnowania energii czy ryzyka uszkodzenia. Jeśli te parametry nie są prawidłowo dopasowane, problemy pojawiają się bardzo szybko. Silniki mogą się przegrzewać lub po prostu źle funkcjonować, co oznacza, że nie będą działać tak długo, jak się spodziewano, i mogą nagle wywołać awarię całych systemów. Każda osoba pracująca z tymi silnikami powinna poświęcić czas na dokładne ustalenie, jakie mają wymagania elektryczne i gdzie leżą ich granice. Poprawne dopasowanie komponentów nie tylko pozwala zaoszczędzić pieniądze na marnowanej energii elektrycznej, ale także gwarantuje niezawodne działanie urządzeń z dnia na dzień, bez niespodzianek.

Powszechne oceny prądu od 2A do 4A na fazę

Większość silników krokowych NEMA 23 działa w zakresie prądu fazowego wynoszącym około 2A do 4A. Ten zakres prądowy ma duży wpływ na to, ile momentu obrotowego może wygenerować silnik oraz na sposób odprowadzania ciepła podczas pracy. Dobór odpowiedniego prądu znamionowego ma znaczenie przy budowie obwodów sterujących i konfigurowaniu odpowiednich rozwiązań chłodzenia. Poprawne dostrojenie tych ustawień pozwala uzyskać większy moment obrotowy i gładką pracę silnika w różnych zastosowaniach, takich jak linie produkcyjne zrobotyzowane czy systemy robotyczne. Gdy inżynierowie zwracają uwagę na te parametry, dobrze dopasowują możliwości silnika do rzeczywistych wymagań pracy, co sprawia, że wszystko lepiej współgra i działa wydajniej w praktyce, a nie tylko na papierze.

Specyfikacje wału i montażu silników krokowych NEMA 23

Standardowa średnica wału (np., 6,35mm lub 8mm)

Silniki krokowe NEMA 23 są zazwyczaj dostępne z powszechnie stosowanymi średnicami wałków, najczęściej 6,35 mm lub 8 mm, jak w całej branży. Te wymiary odgrywają dość istotną rolę, ponieważ decydują o tym, czy silnik będzie prawidłowo współpracował z różnego rodzaju zębatkami i innymi elementami. Każdy, kto pracuje nad projektami inżynierskimi, naprawdę powinien znać te specyfikacje wałków przy składaniu systemów mechanicznych. Dobór odpowiedniej średnicy wałka zapewnia poprawne dopasowanie wszystkich elementów i uniknięcie problemów w przyszłości. Nieprawidłowy dobór rozmiaru może prowadzić do różnych kłopotów później, takich jak nieprawidłowe dopasowanie lub całkowity brak zgodności części, czego nikt nie chce w swoim projekcie konstrukcyjnym.

Zgodność z koppami i nawiasami montażowymi

Dobranie odpowiednich parametrów silnika zaczyna się od znajomości specyfikacji montażowych, takich jak wzory kołkowania czy różne typy wałków. Gdy sprzęgła i uchwyty pasują do siebie, silniki krokowe NEMA 23 rzeczywiście lepiej funkcjonują w warunkach rzeczywistych. Inżynierowie, którzy poświęcają czas na sprawdzenie tych szczegółów, zauważają, że mogą wybrać odpowiednie akcesoria, unikając problemów w przyszłości. Korzyścią jest także gładka instalacja w istniejących układach. Poprawna kompatybilność oznacza również dłuższą trwałość silników. Problemy związane z przedwczesnym zużywaniem się niewłaściwie dopasowanych części stają się mniejszym zagrożeniem, gdy wszystko jest dobrze dopasowane od samego początku.

Podsumowanie

Zrozumienie, które parametry są najważniejsze przy pracy z silnikami krokowymi NEMA 23, ma ogromne znaczenie dla inżynierów i projektantów dobierających odpowiedni silnik do swoich projektów. Gdy ktoś dokładnie zna swoje wymagania dotyczące momentu obrotowego, liczby kroków na obrót oraz charakterystyki elektrycznych parametrów, może znacznie lepiej dopasować silnik do konkretnych wymagań aplikacji. Przykładowo, kąt kroku i moment utrzymywania to dwa kluczowe czynniki. Silnik o zbyt małym kącie kroku może nie zapewnić wystarczającej rozdzielczości do wykonania określonych zadań, podczas gdy niewystarczający moment utrzymywania może prowadzić do błędów pozycjonowania podczas pracy. Ustalenie tych szczegółów na samym początku pozwala zaoszczędzić czas i pieniądze dzięki uniknięciu niezgodności komponentów.

Dopasowanie specyfikacji silnika do odpowiednich kierowców oraz zasilaczy ma ogromny wpływ na codzienną wydajność systemów. Kiedy wszystko działa razem poprawnie, maszyny pracują płynniej, co oznacza mniej czasu poświęconego na usuwanie awarii i niższe rachunki za naprawy. Źle dopasowane komponenty szybciej się zużywają, dlatego dobór odpowiednich elementów na początku pozwala zaoszczędzić pieniądze na dłuższą metę. Zwłaszcza zakłady przemysłowe potrzebują niezawodnej pracy, ponieważ linie produkcyjne nie mogą sobie pozwolić na nieplanowane przestoje. Inżynierowie, którzy zadają sobie trud sprawdzenia kompatybilności na etapie projektowania, zwykle osiągają lepsze wyniki ogólnie, zarówno pod względem oszczędności energii, jak i zmniejszenia ryzyka nagłych awarii podczas kluczowych operacji.

Często zadawane pytania

Jakie są zalety korzystania z silników krokowych NEMA 23 w maszynach CNC?

Silniki krokowe NEMA 23 mają przewagę w maszynach CNC dzięki swojej precyzji i umiejętności zarządzania pozycjami kątowymi z dokładnością, co jest kluczowe do precyzyjnego i powtarzalnego cięcia materiałów.

Jak długość silnika krokowego NEMA 23 wpływa na jego moment obrotowy i moc?

Długość ma wpływ na moment obrotowy i moc; dłuższe silniki zazwyczaj generują większy moment, co czyni je odpowiednie do wymagających zadań, takich jak ciężkie wiertlenie w maszynach CNC.

Dlaczego dopasowanie źródła zasilania jest ważne dla silników krokowych NEMA 23?

Dopasowanie źródła zasilania gwarantuje, że wartości prądu i napięcia zgadzają się z parametrami silnika, zapobiegając nieefektywności, potencjalnej uszkodzeniu i przegrzewaniu, jednocześnie poprawiając niezawodność systemu.

Jaka jest rola kąta kroku w silnikach krokowych NEMA 23?

Krok kątowy określa liczbę kroków na obrót, wpływając na rozdzielczość i precyzję ruchu – kluczowe czynniki w zastosowaniach wymagających dokładnego pozycjonowania, takich jak druk 3D.

Co to są konfiguracje bipolarne i unipolarne w silnikach krokowych NEMA 23?

Konfiguracje bipolarne korzystają z montażu 4-przewodowego i oferują lepszy moment obrotowy dzięki wykorzystaniu wszystkich wiązań, podczas gdy konfiguracje unipolarne, z 6 lub 8 przewodami, oferują prostsze połączenia i mogą lepiej odpowiadać niektórym aplikacjom.

Spis treści

- Przegląd silników krokowych NEMA 23 i ich zastosowań

- Rozmiar i wymiary ramy silników krokowych NEMA 23

- Kąt krokowy i rozdzielczość w silnikach krokowych NEMA 23

- Specyfikacje momentu trzymającego silników krokowych NEMA 23

- Wartości prądu i napięcia silników krokowych NEMA 23

- Specyfikacje wału i montażu silników krokowych NEMA 23

- Podsumowanie

-

Często zadawane pytania

- Jakie są zalety korzystania z silników krokowych NEMA 23 w maszynach CNC?

- Jak długość silnika krokowego NEMA 23 wpływa na jego moment obrotowy i moc?

- Dlaczego dopasowanie źródła zasilania jest ważne dla silników krokowych NEMA 23?

- Jaka jest rola kąta kroku w silnikach krokowych NEMA 23?

- Co to są konfiguracje bipolarne i unipolarne w silnikach krokowych NEMA 23?