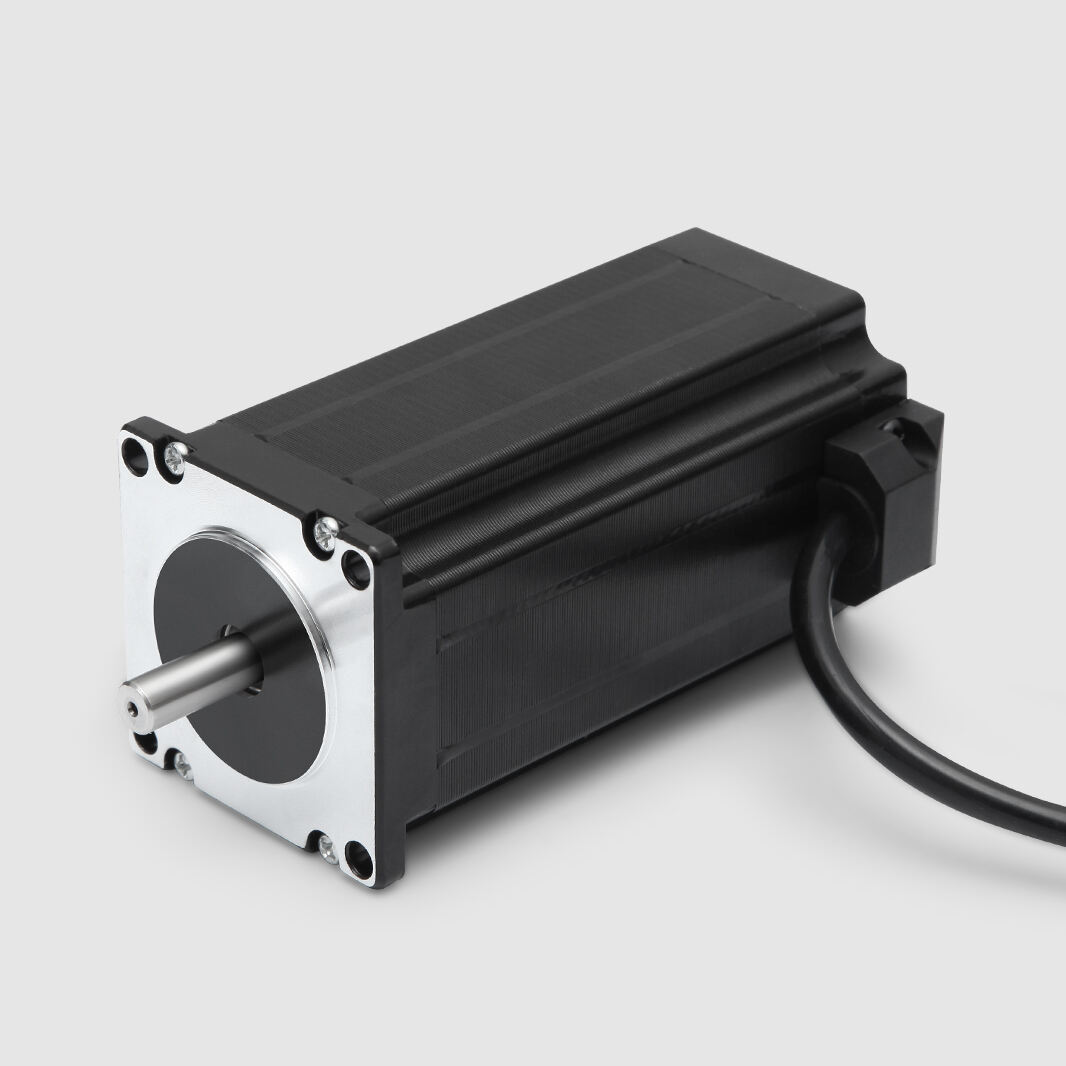

Wprowadzenie do silników krokowych hybrydowych NEMA 23

Silniki krokowe NEMA 23 są kluczowymi elementami w systemach automatyzacji dzięki optymalnemu połączeniu rozmiaru i możliwości. Te silniki należą do standardu National Electrical Manufacturers Association (NEMA), który gwarantuje jednolite wymiary i specyfikacje montażowe, czyniąc je spójnym wyborem dla różnych zastosowań mechanicznych i elektrycznych.

Silniki NEMA 23 stały się niemal standardowym wyposażeniem w wielu różnych sektorach dzięki swojej wszechstronności. Spotykamy je wszędzie – od małych warsztatów z drukarkami 3D, po duże hale produkcyjne, gdzie napędzają precyzyjne maszyny CNC o cięciu metalu z dokładnością chirurgiczną. To właśnie ich unikalna konfiguracja hybrydowa utrzymuje te silniki na wysokiej pozycji na rynku. W zasadzie łączą one to, co najlepsze z dwóch technologii silników – magnesy trwałe oraz te opierające się na zmianach reluktancji magnetycznej. Taka kombinacja daje producentom coś wyjątkowego: dodatkową siłę w razie potrzeby, bez rezygnacji z kontroli nad najmniejszymi ruchami, co ma ogromne znaczenie przy produkcji części, które muszą idealnie do siebie pasować.

Dzięki połączeniu tych funkcji, silniki krokowe hybrydowe NEMA 23 oferują zwiększoną stabilność i wydajność, co czyni je popularnym wyborem zarówno w środowisku przemysłowym, jak i wśród entuzjastów. Ich spójna wydajność i adaptowalność ustanawia standard dla silników krokowych, wspierając innowację i efektywność w aplikacjach wymagających precyzyjnej kontroli ruchu.

Różnice konstrukcyjne między standardowymi a wysokoprecyzyjnymi silnikami hybrydowymi

Podstawowy projekt standardowych silników hybrydowych

Większość standardowych silników hybrydowych wyposażona jest w konfigurację wirnika i stojana ze stopniowaniem, skupiając się na utrzymaniu niskich kosztów, a jednocześnie obejmując szeroki zakres funkcji. Materiały używane w tych silnikach są zazwyczaj dość podstawowe, nie zaprojektowane do ekstremalnej precyzji, ale wystarczające do codziennych zadań. Poziom sprawności zazwyczaj osiąga dokładnie tyle, ile jest potrzebne do standardowych prac automatyzacyjnych, co czyni je przystępnymi pod względem wydajności bez nadmiernego obciążania budżetu. Jeśli chodzi o opcje konfiguracji, producenci zazwyczaj oferują proste do regulacji rozwiązania, które dobrze sprawdzają się w typowych zastosowaniach przemysłowych, jakie można spotkać w fabrykach tekstylnych czy podstawowych warsztatach CNC, gdzie zaawansowane wymagania silnikowe nie należą do codziennej rutyny.

Ulepszona konstrukcja motorów hybrydowych o wysokiej precyzji

Najnowsza generacja silników hybrydowych o wysokiej precyzji pochodzi z naprawdę imponującej pracy inżynierskiej, która znacząco poprawia ich działanie. Silniki te posiadają lepsze obwody magnetyczne oraz dokładnie dopracowane konstrukcje wirnika, które z czasem zostały udoskonalone, wszystko po to, aby zredukować irytujące błędy operacyjne występujące w starszych modelach. To, co odróżnia te silniki, to jakość materiałów wykorzystanych podczas produkcji oraz metody wytwarzania, które posuwają granice możliwego. Efekt końcowy? Silniki, które popełniają mniej błędów i reagują znacznie szybciej niż tradycyjne. Na przykład kąt kroku – podczas gdy większość standardowych silników pracuje z kątem kroku wynoszącym około 1,8 stopnia, nowe hybrydy osiągają zaledwie 0,9 stopnia. Oznacza to dwukrotnie większą precyzję przy dokładnym pozycjonowaniu elementów, co ma ogromne znaczenie w branżach, gdzie nawet drobne ruchy się liczą.

Ponadto, integracja tak zaawansowanych funkcji pozwala silnikom hybrydowym o wysokiej precyzji utrzymywać wysokie standardy płynności ruchu i niskiego poziomu drgań, co jest kluczowe dla skomplikowanych operacji w urządzeniach medycznych i zaawansowanych maszynach CNC. Ta technologiczna poprawa zapewnia ich szeroką adopcję w przemyśle, gdzie precyzja i niezawodność są krytyczne.

Kąt kroku i rozdzielczość: Standard vs. Wysoka Precyzja

Standardowy Hybrydowy: 1,8° Kąt Kroku

Większość standardowych silników hybrydowych jest wyposażona w krok o kącie około 1,8 stopnia, co oznacza, że potrzeba około 200 kroków, aby wykonać pełny obrót. Taki właśnie rozmiar kroku stanowi dobry kompromis między momentem obrotowym a precyzją sterowania ruchem, dzięki czemu sprawdza się w wielu różnych sytuacjach. Weźmy na przykład projekty robotyki amatorskiej. Budując roboty, do domu ludzie zazwyczaj kładą nacisk na utrzymanie niskich kosztów, jednocześnie oczekując przyzwoitej dokładności ruchów. Kąt kroku równy 1,8 stopnia bardzo często wpasowuje się w te potrzeby. Wielu twórców korzysta z silników krokowych typu NEMA 23 w tego rodzaju projektach, ponieważ oferują one solidną wydajność, nie wymagając przy tym nadmiernej rozdzielczości, która niepotrzebnie podniosłaby ceny.

Hybrydowy o Wysokiej Precyzji: 0,9° lub Mniejszy Kąt Kroku

Silniki hybrydowe, które zapewniają wysoką precyzję, zazwyczaj mają kąt kroku rzędu 0,9 stopnia lub nawet mniejszy, co daje ponad 400 kroków na pełne jedno obrotu. Taki poziom dokładności umożliwia lepszą kontrolę, czyniąc je doskonałym wyborem do trudnych warunków, w których wszystko musi być idealnie dopasowane, szczególnie w dziedzinach takich jak sterowane komputerowo narzędzia maszynowe i systemy robotyczne używane w szpitalach. Gdy dysponujemy większą rozdzielczością, ruch staje się dużo płynniejszy, a pozycjonowanie bardzo dokładne. Taka precyzja ma ogromne znaczenie podczas wykonywania delikatnych zabiegów z użyciem robotów chirurgicznych czy prowadzenia skomplikowanych maszyn produkcyjnych wymagających dokładnych pomiarów. Silniki te działają dzięki podwojonej liczbie zębów wirnika w porównaniu do standardowych modeli, co znacznie zmniejsza wibracje i sprawia, że wszystko działa ogólnie bardziej płynnie. Efekt? Lepsza wydajność we wszystkich rodzajach zaawansowanych układów maszynowych.

Porównanie momentu obrotowego i mocy utrzymującej

Standardowy: Zrównoważony moment obrotowy dla ogólnozastosowanych rozwiązań

Standardowe silniki krokowe hybrydowe zazwyczaj oferują dobrą równowagę momentu obrotowego, co sprawdza się w wielu codziennych zastosowaniach. Większość modeli wytwarza wystarczający moment obrotowy, by poradzić sobie z regularnymi operacjami maszyn, jednocześnie utrzymując rozsądne koszty dla nabywców dbających o budżet. Przy analizowaniu różnych warunków pracy, silniki te zazwyczaj utrzymują stabilne poziomy momentu obrotowego, na które można polegać z dnia na dzień. Można je spotkać wszędzie — od weekendowych konstrukcji amatorskich po podstawowe systemy robotyczne. To właśnie fakt, że zajmują one tę pośrednią pozycję, czyni je dość popularnymi wśród osób, które potrzebują czegoś funkcjonalnego, ale nie wymagają ekstremalnej mocy wyjściowej dla swoich projektów mechanicznych.

Wysoka precyzja: Wyższa stabilność momentu dla zadań precyzyjnych

Silniki hybrydowe o wysokiej precyzji naprawdę wyróżniają się pod względem dostarczania stabilnego momentu obrotowego, co jest absolutnie konieczne w zastosowaniach, gdzie wydajność musi być doskonała. To, co czyni te silniki wyjątkowymi, to ich zdolność do utrzymywania stałego poziomu momentu obrotowego nawet w przypadku zmieniających się obciążeń, a to ma ogromne znaczenie w sytuacjach, gdzie precyzja jest najważniejsza. Weźmy na przykład operacje cięcia laserem lub skomplikowane obecnie powszechne systemy automatyzacji przemysłowej. Szczególnie stabilny moment obrotowy oznacza, że maszyny działają dokładnie tak, jak powinny. Analizując dane dotyczące faktycznego użytkowania, centra obróbcze CNC czy zaawansowane systemy robotyczne zyskują znaczące korzyści dzięki zastosowaniu tych silników, ponieważ są one w stanie utrzymać wyższy moment obrotowy przez znacznie dłuższy czas niż standardowe alternatywy. Dlatego tak wielu producentów wybiera je do prac wymagających zarówno złożoności, jak i precyzyjnej dokładności.

Wykonanie w aplikacjach sterowania ruchem

Standard: Przydatne dla podstawowej automatyzacji i robotyki

Silniki hybrydowe doskonale sprawdzają się w prostych zautomatyzowanych pracach oraz w robotach działających w stabilnych środowiskach. Większość fabryk instaluje te silniki w podstawowych ramionach robotycznych, przenośnikach przemieszczających części po liniach produkcyjnych oraz podobnym sprzęcie, który można znaleźć w zakładach przemysłowych. Coraz więcej osób do nich wraca, ponieważ po prostu niezawodnie działają dzień po dniu. Zakłady produkcyjne intensywnie je wykorzystują od wielu lat, zwłaszcza w przypadku powtarzalnych ruchów, które nie wymagają zaawansowanych funkcji. To, co wyróżnia te silniki, to ich zdolność dostarczania wystarczającej mocy bez niepotrzebnego komplikowania spraw, zaspokajając większość potrzeb fabrycznych, jednocześnie obniżając koszty utrzymania i zapewniając płynny przebieg operacji.

Wysoka precyzja: Idealne dla zastosowań w CNC, Medycynie i Nauce

Silniki hybrydowe o wysokiej precyzji doskonale sprawdzają się w sytuacjach wymagających ścisłej kontroli nad tolerancjami. Pomyśl o maszynach CNC, sprzęcie medycznym czy instrumentach laboratoryjnych. Silniki te zapewniają ciągłą i stabilną pracę, co jest niezwykle istotne, gdy błędy mogą generować duże koszty. Nawet drobne odchylenia w funkcjonowaniu mogą skutkować poważnymi problemami w przyszłości. Weźmy na przykład urządzenia medyczne – uzyskiwanie poprawnych pomiarów często literalnie ratuje życia. Analiza praktycznych zastosowań w świecie CNC pokazuje, jak bardzo te silniki pomagają w precyzyjnym usuwaniu materiałów dokładnie tak, jak to konieczne, umożliwiając tworzenie skomplikowanych projektów i zwiększając jakość produktów wychodzących z linii produkcyjnych. Nie ma się więc czemu dziwić, że wiele branż polega na ich wykorzystaniu wszędzie tam, gdzie liczą się dokładność i niezawodność.

Rozważania dotyczące kosztów i zastosowań

Standard: Ekonomiczny, powszechnie używany w ogólnej kontroli ruchu

Silniki hybrydowe w standardowych konfiguracjach zazwyczaj pozwalają zaoszczędzić pieniądze, co tłumaczy, dlaczego tak wiele firm wybiera je do podstawowych zadań związanych z kontrolą ruchu. Firmy chcące zminimalizować koszty, ale jednocześnie osiągające przyzwoitą wydajność często wybierają właśnie tę opcję, ponieważ silniki te zapewniają dobre wyniki, nie wymagając cen typowych dla wersji o wysokiej precyzji. Na przykład standardowe silniki hybrydowe marki Moons' mają niższą cenę w porównaniu do ich specjalistycznych odpowiedników i są powszechnie wykorzystywane w miejscach, gdzie koszty nie są głównym priorytetem. Kluczowym aspektem pozostaje przystępna cena, która czyni te silniki wyróżniającymi się rozwiązaniem, gdy w planowaniu projektu najważniejsze są ograniczenia budżetowe.

Wysoka precyzja: Droższe, ale niezbędne do ultra-precyzyjnego pozycjonowania

Gdy chodzi o zastosowania wymagające precyzyjnej dokładności, wysokiej precyzji silniki hybrydowe mają duże uzasadnienie, mimo że wiążą się z wyższym kosztem. Te silniki cieszą się najwyższym popytem, ponieważ nie mogą być zastąpione w sytuacjach, gdzie najdokładniejsza kontrola ma kluczowe znaczenie, a błędy nie wchodzą w grę. Zakłady produkcyjne i szpitale regularnie zwiększają na nie wydatki, ponieważ dosłownie nie ma miejsca na błędy, na przykład w maszynach CNC czy narzędziach chirurgicznych. Specjaliści z branży od lat promują zastosowanie tych silników w różnych sektorach, głównie dlatego, że nic nie może dorównać ich poziomowi dokładności w kluczowych momentach. Przed podjęciem decyzji zakupowych większość producentów analizuje wskaźniki kosztów i zysków. Uzyskiwane wyniki zazwyczaj potwierdzają to, co każdy, kto blisko pracuje z maszynami, już wie – długoterminowe korzyści wynikające z wyższej jakości i mniejszej liczby awarii znacznie przewyższają początkowe nakłady.

Podsumowanie

Wybór odpowiedniego hybrydowego silnika krokowego to poważna sprawa, której nie można lekceważyć. Wymaga to dokładnego przemyślenia, na ile ważna jest precyzja działania i jakie zadania codziennie będzie wykonywać silnik. Przy analizowaniu różnych opcji istotne jest, aby określić, czy mamy do czynienia ze standardowymi silnikami, czy też z tymi bardziej zaawansowanymi, wysokiej precyzji. Modele standardowe zazwyczaj są tańsze i dobrze sprawdzają się w podstawowych zastosowaniach na hali produkcyjnej. Jednak tam, gdzie wymagana jest maksymalna dokładność, jak na przykład w sprzęcie medycznym czy w precyzyjnych procesach produkcyjnych, najlepiej sprawdzają się właśnie wysokiej klasy silniki. Poprawne dobranie silnika pozwala na dopasowanie jego możliwości do rzeczywistych wymagań pracy, unikając przy tym niepotrzebnych wydatków na funkcje, które nie będą wykorzystywane.

Specjaliści branżowi muszą dokładnie dopasować wymagania swojego projektu do tego, co mogą zaoferować silniki standardowe i wysokiej precyzji. Upewnienie się, że wybrany silnik sprawdza się w konkretnym zastosowaniu, pozwala osiągać dobre wyniki, nie wydając przy tym nadmiernie środków na niepotrzebne funkcje. Odpowiednia ocena pomaga uniknąć marnotrawstwa zasobów, jednocześnie spełniając wszystkie niezbędne standardy wydajności. Odpowiedni dobór, oparty na rzeczywistych potrzebach, prowadzi do lepszej wartości długoterminowej i umożliwia kontrolowanie budżetu bez utraty jakości.

Sekcja FAQ

Jakie są główne zastosowania silników krokowych hybrydowych NEMA 23?

Silniki krokowe hybrydowe NEMA 23 są powszechnie używane w maszynach CNC, drukarkach 3D i systemach roboczych dzięki niezawodnej pracy i precyzji.

Jaka jest różnica między standardowymi a wysokoprecyzyjnymi silnikami hybrydowymi?

Standardowe silniki hybrydowe są bardziej opłacalne i oferują zrównoważony moment obrotowy oraz precyzję dla ogólnych zastosowań, podczas gdy wysokoprecyzyjne silniki zapewniają poprawioną dokładność i stabilność dla wymagających zadań, które wymagają minimalnego błędu.

Dlaczego silniki hybrydowe o wysokiej precyzji są droższe?

Wyższy koszt silników hybrydowych o wysokiej precyzji wynika z ich zaawansowanego inżynieringu, lepszych materiałów i ulepszonych parametrów wydajności. Są projektowane dla środowisk, w których kontrola ruchu z dokładnością jest kluczowa, co usprawiedliwia ich wyższą cenę.

Jak kąty krokowe wpływa na wydajność silnika?

Kąt kroku decyduje o rozdzielczości i równowadze momentu obrotowego silnika. Mniejsze kąty (np. 0,9°) zapewniają większą rozdzielczość i gładziej ruch, co jest odpowiednie do zadań wymagających dużej precyzji, natomiast większe kąty (np. 1,8°) są wystarczające do zastosowań ogólnych.

Spis treści

- Wprowadzenie do silników krokowych hybrydowych NEMA 23

- Różnice konstrukcyjne między standardowymi a wysokoprecyzyjnymi silnikami hybrydowymi

- Kąt kroku i rozdzielczość: Standard vs. Wysoka Precyzja

- Porównanie momentu obrotowego i mocy utrzymującej

- Wykonanie w aplikacjach sterowania ruchem

- Rozważania dotyczące kosztów i zastosowań

- Podsumowanie

- Sekcja FAQ