Avtomatizirani sistemi za pozicioniranje so revolucionirali proizvodnjo, robotiko in natančno strojno opremo v številnih panogah. V središču teh sofisticiranih sistemov leži ključna komponenta, ki določa natančnost, zanesljivost in splošno delovanje. Korakni motor predstavlja gonilno silo za natančne aplikacije pozicioniranja – od 3D tiskalnikov in CNC strojev do medicinskih naprav in opreme za proizvodnjo polprevodnikov. Razumevanje tega, zakaj je zmogljivost koraknega motorja popolnoma ključna v avtomatiziranih sistemih za pozicioniranje, zahteva preučevanje edinstvenih lastnosti, ki naredijo te motive nezamenljive za aplikacije natančnega krmiljenja.

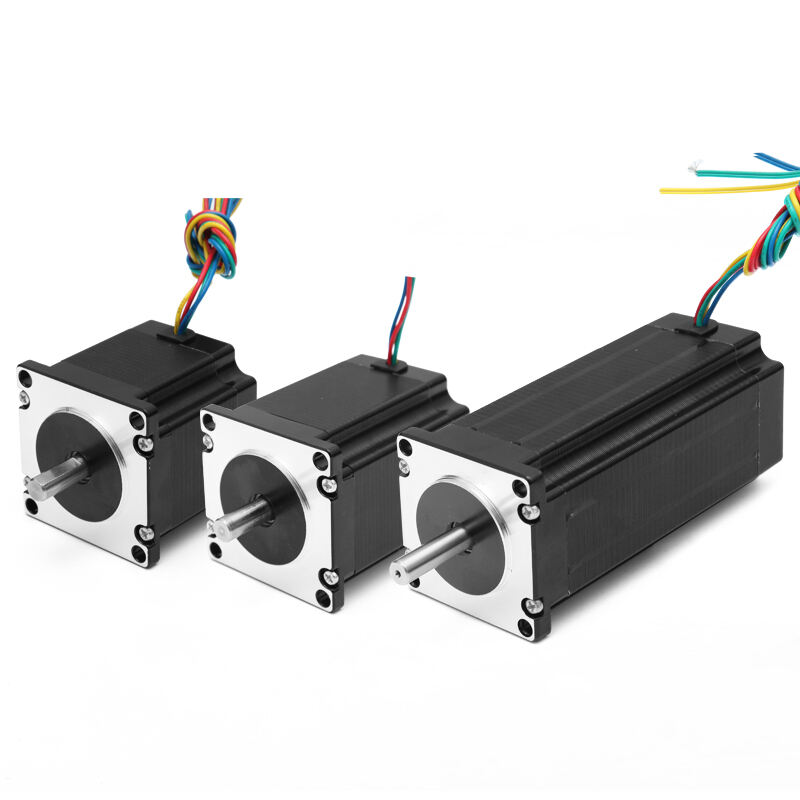

Sodobni avtomatizirani sistemi za pozicioniranje zahtevajo izjemno natančnost, ponovljivost in karakteristike nadzora, ki jih tradicionalne motorjevne tehnologije preprosto ne morejo zagotoviti. Koračni motor se izstopa v teh zahtevnih aplikacijah, saj deluje na popolnoma drugačnem principu kot konvencionalni motorji. Namesto zveznega vrtenja se koračni motor premika v diskretnih kotnih korakih, ki običajno segajo od 0,9 do 15 stopinj na korak, odvisno od konstrukcije motorja. Ta gibanje korak za korakom omogoča natančno pozicioniranje brez potrebe po zapletenih sistemih povratne zveze, kar naredi tehnologijo koračnih motorjev idealno za aplikacije, kjer je natančno pozicioniranje ključnega pomena.

Delovne lastnosti sistemov z koraknimi motorji neposredno vplivajo na kakovost, učinkovitost in zanesljivost avtomatiziranih pozicionirnih aplikacij. Slaba delovna učinkovitost koraknih motorjev lahko povzroči napake pri pozicioniranju, zmanjšano izdelovalno zmogljivost, višje stroške vzdrževanja ter končno poslabšano kakovost izdelkov. Nasprotno pa rešitve z visoko učinkovitimi koraknimi motorji omogočajo proizvajalcem doseči ožje tolerance, krajše cikle obratovanja in izboljšano skupno zanesljivost sistema. Ta osnovna povezava med delovnimi lastnostmi koraknih motorjev in zmogljivostmi sistema razlagajo, zakaj je izbor ustrezne tehnologije koraknih motorjev ključnega pomena za uspešne avtomatizacijske implementacije.

Osnovne lastnosti delovanja koraknih motorjev

Ločljivost koraka in natančnost pozicioniranja

Razločljivost koraka koračnega motorja predstavlja eno izmed najpomembnejših njegovih zmogljivostnih lastnosti v avtomatiziranih sistemih za pozicioniranje. Standardni konstrukciji koračnih motorjev ponujata razločljivost polnega koraka od 200 do 400 korakov na obrat, kar ustreza 1,8 in 0,9 stopinje na korak oziroma. Vendar sodobni krmilniki koračnih motorjev lahko te korake še dodatno razdelijo z uporabo tehnologije mikrokorakanja in tako dosežejo razločljivost tisoč mikrokorakov na obrat. Ta izboljšana razločljivost omogoča avtomatiziranim sistemom za pozicioniranje, da v številnih aplikacijah dosežejo natančnost pozicioniranja pod mikrometrom.

Razmerje med razločljivostjo korakov koračnega motorja in natančnostjo pozicioniranja ni vedno linearno, saj lahko dejavniki, kot so mehanski povratni udari, toplotna raztezek in spremembe obremenitve, povzročijo napake pri pozicioniranju. Sistemi visokoprformance koračnih motorjev vključujejo napredne algoritme za nadzor in mehanizme za povratno vezavo, s katerimi kompenzirajo te dejavnike. Zmožnost ohranjanja dosledne natančnosti pozicioniranja v različnih obratovalnih pogojih loči izvirne rešitve koračnih motorjev od osnovnih izvedb, zato je optimizacija zmogljivosti bistvena za kritične aplikacije pozicioniranja.

Razumevanje omejitev ločljivosti korakavnih motorjev pomaga konstruktorjem sistemov optimizirati njihove avtomatizirane pozicionirne aplikacije. Čeprav višja ločljivost na splošno izboljša natančnost pozicioniranja, hkrati zmanjša najvišjo hitrost in navorne zmogljivosti sistema korakavnih motorjev. Ta kompromis zahteva natančno analizo zahtev posamezne aplikacije, da se izbere optimalna konfiguracija korakavnega motorja za vsako specifično pozicionirno nalogo.

Značilnosti navora in obvladovanje obremenitve

Značilnosti navora korakavnih motorjev igrajo ključno vlogo pri določanju delovnih lastnosti sistema v avtomatiziranih pozicionirnih aplikacijah. V nasprotju s konvencionalnimi motorji, ki zagotavljajo relativno konstanten navor v celotnem obsegu vrtilnih hitrosti, se navor korakavnih motorjev znatno zmanjšuje z naraščanjem vrtilne hitrosti. To odnos med navorom in hitrostjo je treba natančno upoštevati pri načrtovanju avtomatiziranih pozicionirnih sistemov, da se zagotovi zadostna delovna učinkovitost v celotnem obsegu obratovalnih pogojev.

Zadrževalni navor koraknega motorja predstavlja njegovo sposobnost, da ohrani položaj v mirujočem stanju, kar je zlasti pomembno pri navpičnih pozicionirnih aplikacijah in sistemih, ki morajo zdržati zunanje sile. Konstrukcije visokoučinkovitih koraknih motorjev optimizirajo zadrževalni navor hkrati z zmanjševanjem porabe energije, kar omogoča učinkovito delovanje v napravah na baterijski pogon ali v energijsko občutljivih aplikacijah. Vztrajni navor, ki je prisoten tudi, ko korakni motor ni napajan, zagotavlja dodatno stabilnost pozicioniranja v nekaterih aplikacijah.

Dinamične značilnosti navora določajo, kako učinkovito korakni motor pospešuje in upočasnuje obremenitve v avtomatiziranih pozicionirnih sistemih. Zmožnost zagotavljanja konstantnega navora med hitrimi pozicionirnimi premiki neposredno vpliva na zmogljivost sistema in čase ciklov. Napredne strategije krmiljenja koraknih motorjev lahko optimizirajo dostavo navora za maksimizacijo zmogljivosti ter hkrati preprečijo izgubo korakov ali resonančne pojave, ki bi lahko ogrozili natančnost pozicioniranja.

Vpliv na natančnost in ponovljivost sistema

Zahteve glede natančnosti pozicioniranja

Avtomatizirani sistemi za pozicioniranje v proizvodnih okoljih pogosto zahtevajo natančnost pozicioniranja, izmerjeno v mikrometrih ali celo nanometrih. Vgrajena natančnost stopni motor je odvisna od njene razluščitve korakov, kakovosti mehanske izdelave in naprednosti nadzornega sistema. Zahtevne natančne aplikacije, kot so pozicioniranje polprevodniških plošč, poravnava optičnih komponent in natančno obdelovanje, močno temeljijo na izvirni zmogljivosti korakalnih motorjev, da dosežejo svoje zahtevne natančnostne zahteve.

Nakupljanje napak pri določanju položaja ob večkratnih premikih predstavlja pomembno izziv za avtomatizirane sisteme za določanje položaja. Celo majhne napake pri posameznih korakih koračnega motorja se lahko s časom kumulativno povečujejo in povzročajo znatne odstopanja pri določanju položaja. Napredni sistemi za nadzor koračnih motorjev vključujejo algoritme za popravek napak in redne kalibracijske postopke, da zmanjšajo nakupljene napake in ohranijo natančnost določanja položaja na dolgi rok.

Spremembe temperature, mehansko obraba in električni šum lahko s časom vplivajo na natančnost določanja položaja koračnega motorja. Odporni dizajni koračnih motorjev vključujejo funkcije, kot so kompenzacija temperature, ležaji visoke kakovosti in elektromagnetna zaslona, da ohranjajo dosledno natančnost v različnih okoljskih pogojih. Te konstruktivne razmislitve pridobivajo vedno večjo pomembnost v aplikacijah, ki zahtevajo trajno visoko natančno obratovanje v podaljšanem časovnem obdobju.

Ponovljivost in usklajenost

Ponovljivost predstavlja sposobnost sistema z motorjem z zaporednimi koraki, da se večkrat zaporedoma natančno vrne na isto lego. Ta lastnost je še posebej pomembna v avtomatiziranih proizvodnih procesih, kjer je dosledna kakovost izdelkov odvisna od natančne in ponovljive pozicioniranja. Sistemi z visokoučinkovitimi motorji z zaporednimi koraki lahko dosežejo specifikacije ponovljivosti, izražene v ulomkih koraka, kar omogoča izjemno dosledno zmogljivost pri pozicioniranju.

Mehanska konstrukcija sestavov motorjev z zaporednimi koraki bistveno vpliva na zmogljivost ponovljivosti. Dejavniki, kot so kakovost ležajev, uravnoteženost rotorja in enakomernost magnetnega polja, vse prispevajo k dosledni zmogljivosti med posameznimi koraki. Visokokakovostni motorji z zaporednimi koraki vključujejo natančno izdelane komponente in napredne postopke nadzora kakovosti, da zagotovijo izjemne lastnosti ponovljivosti v celotnem življenjskem ciklu.

Za dolgoročno ponovljivost je treba upoštevati mehanizme obrabe in učinke staranja v sistemih koračnih motorjev. Postopna degradacija ležajev, magnetnih materialov in električnih priključkov lahko s časom počasi zmanjšuje ponovljivost. Proaktivni vzdrževalni programi in sistemi za spremljanje stanja pomagajo pri prepoznavanju morebitnih težav, preden bi bistveno vplivale na zmogljivost koračnih motorjev v kritičnih aplikacijah za točno pozicioniranje.

Razmisljanje o hitrosti in dinamičnem odzivu

Največje hitrostne zmogljivosti

Največja delovna hitrost sistemov koračnih motorjev neposredno vpliva na izhodno moč in ciklusne čase v avtomatiziranih aplikacijah za pozicioniranje. Čeprav se konstrukcije koračnih motorjev izjemno dobro obvladujejo pri nizkih hitrostih in visoki natančnosti, doseči visoke hitrosti ob hkratnem ohranjanju navora in natančnosti predstavlja pomembne inženirske izzive. Dejanska največja hitrost za vsako aplikacijo je določena s skupnim vplivom električnih lastnosti koračnega motorja, zmogljivosti sistema za krmiljenje ter zahtev mehanske obremenitve.

Napredne tehnike nadzora korakalnih motorjev, kot so profiliranje toka in povečevanje napetosti, lahko razširijo območje visokohitrostnega delovanja. Te metode optimizirajo električne gonilne značilnosti, da ohranijo ustrezno navor pri višjih hitrostih, kar omogoča hitrejše premikanje v željene položaje brez izgube natančnosti. Učinkovitost teh metod pa je odvisna od specifične konstrukcije korakalnega motorja in zahtev posamezne aplikacije.

Razmerje med hitrostjo in natančnostjo v sistemih korakalnih motorjev zahteva natančno optimizacijo za vsako avtomatizirano pozicioniranje. Čeprav višje hitrosti izboljšajo zmogljivost sistema, lahko ogrozijo natančnost pozicioniranja ter povečajo tveganje izgube korakov ali nastanka resonančnih pojavov. Napredni nadzorni algoritmi lahko dinamično prilagajajo profila hitrosti glede na zahteve glede natančnosti pozicioniranja in obratovalne pogoje obremenitve, s čimer optimizirajo celotno delovanje sistema.

Zmogljivost pospeševanja in zaviranja

Zmožnost hitrega pospeševanja in zaviranja predstavlja ključen vidik zmogljivosti korakavnih motorjev v avtomatiziranih sistemih za pozicioniranje. Hitro pospeševanje zmanjšuje čase premikanja in izboljšuje zmogljivost sistema, medtem ko nadzorovano zaviranje preprečuje prekoračitev in zagotavlja natančno končno pozicioniranje. Optimizacija profilov pospeševanja zahteva natančno analizo navornih karakteristik korakavnega motorja, vztrajnosti sistema ter resonančnih frekvenc.

Resonančni pojavi lahko bistveno vplivajo na zmogljivost korakavnih motorjev med fazami pospeševanja in zaviranja. Določeni obsegi hitrosti lahko vzbudijo mehanske resonance v sistemu za pozicioniranje, kar povzroča vibracije, hrup in morebitno izgubo korakov. Napredni sistemi za krmiljenje korakavnih motorjev vključujejo algoritme za izogibanje resonanci in tehnike dušenja, da ohranjajo gladko delovanje v celotnem obsegu hitrosti.

Mehanske lastnosti obremenitve avtomatiziranih pozicionirnih sistemov močno vplivajo na pospeševanje korakalnega motorja. Obremenitve z visoko vztrajnostjo zahtevajo natančnejšo regulacijo pospeševanja, da se prepreči izguba korakov, medtem ko lahko sistemi z nizko trenjem omogočajo agresivne profile pospeševanja. Razumevanje teh od obremenitve odvisnih obnašanj je bistveno za optimizacijo delovanja korakalnega motorja v določenih pozicionirnih aplikacijah.

Integracija in optimizacija krmilnega sistema

Tehnologija gonilnikov in njihovo delovanje

Gonilnik korakalnega motorja predstavlja ključno vmesnik med krmilnimi ukazi in dejanskim delovanjem motorja. Sodobni gonilniki korakalnih motorjev vključujejo napredne krmilne algoritme, ki znatno izboljšajo delovanje motorja v primerjavi s preprostimi stikalnimi vezji. Funkcije, kot so mikrokorakanje, regulacija toka in nadzor proti resonanci, omogočajo sistemom korakalnih motorjev doseči višjo natančnost, gladkejše delovanje in izboljšano učinkovitost.

Tehnologija mikrokoračenja omogoča, da gonilniki korakalnih motorjev polne korake razdelijo na stotine ali tisoče mikrokorakov, kar znatno izboljša ločljivost in zmanjša vibracije. Učinkovitost mikrokoračenja je vendar odvisna od konstrukcije korakalnega motorja in lastnosti obremenitve. Kombinacije visokokakovostnih korakalnih motorjev in gonilnikov lahko ohranjajo odlično linearnost in natančnost celo pri visokih razločljivostih mikrokorakov, medtem ko lahko sistemi nižje kakovosti kažejo pomembne odstopanja od idealne delovne zmogljivosti.

Napredni gonilniki korakalnih motorjev vključujejo tudi funkcije, kot so zaznavanje zastoja, toplotna zaščita in diagnostične možnosti, ki izboljšajo zanesljivost in vzdržljivost sistema. Te funkcije omogočajo, da se avtomatizirani sistemi za pozicioniranje delujejo bolj samostojno ter zagotavljajo zgodnje opozorilo o morebitnih težavah, preden bi vplivale na proizvodnjo. Vgradnja pametne gonilniške tehnologije predstavlja ključno dejavnico za doseganje optimalne zmogljivosti korakalnih motorjev v zahtevnih aplikacijah.

Povratna informacija in zaprta zanka regulacije

Medtem ko tradicionalni sistemi koraknih motorjev delujejo v odprti zanki, integracija povratne informacije o položaju omogoča regulacijo v zaprti zanki, ki lahko znatno izboljša zmogljivost. Povratna informacija s kodirnika omogoča nadzornemu sistemu preverjanje dejanskega položaja koraknega motorja v primerjavi z zahtevanim položajem, kar omogoča popravek napak in preprečuje izgubo korakov. Ta hibridni pristop združuje preprostost upravljanja koraknih motorjev z zagotovitvijo natančnosti sistemov z regulacijo v zaprti zanki.

Sistemi koraknih motorjev z regulacijo v zaprti zanki lahko dinamično prilagajajo nadzorne parametre na podlagi dejanskega delovanja, s čimer optimizirajo hitrost, navor in natančnost za različne obremenitvene pogoje. Ta prilagodljivost naredi sisteme koraknih motorjev bolj odpornimi ter sposobnimi ohranjanja dosledne zmogljivosti pri spreminjajočih se obratovalnih pogojih. Informacije iz povratne informacije omogočajo tudi strategije predvidljivega vzdrževanja z opazovanjem trendov delovanja v času.

Uvedba povratne zanke v sisteme s koraknimi motorji zahteva natančno premislek izbire senzorjev, načinov namestitve in oblikovanja algoritmov za krmiljenje. Kodirniki visoke ločljivosti zagotavljajo podrobne informacije o položaju, vendar lahko povečajo zapletenost in stroške. Optimalna rešitev za povratno zanko je odvisna od posebnih zahtev glede natančnosti in delovnega okolja vsakega avtomatiziranega sistema za pozicioniranje.

Zanesljivost in dejavniki vzdrževanja

Dolgotrajnost delovanja

Delovna življenjska doba sistemov s koraknimi motorji neposredno vpliva na skupne stroške lastništva in zanesljivost avtomatiziranih sistemov za pozicioniranje. Visokokakovostni korakni motorji vključujejo visokokakovostne ležaje, trpežne magnetne materiale in trajne električne priključke, da zagotavljajo dosledno delovanje tudi po milijonih obratovalnih ciklih. Zmožnost ohranjanja tehničnih specifikacij v celotni življenjski dobi motorja je ključnega pomena za aplikacije, ki zahtevajo dosledno natančnost pozicioniranja.

Okoljski dejavniki, kot so temperatura, vlažnost in onesnaženost, lahko znatno vplivajo na življenjsko dobo korakalnih motorjev. Industrijski korakalni motorji so zasnovani tako, da vključujejo zaščitne funkcije, kot so tesni ohišja, korozijo odporni materiali in izboljšano toplotno upravljanje, kar omogoča delovanje v zahtevnih obratovalnih pogojih. Izbor ustrezne ravni zaščite korakalnega motorja zagotavlja zanesljivo delovanje v zahtevnih industrijskih okoljih.

Strategije prediktivnega vzdrževanja lahko znatno podaljšajo življenjsko dobo korakalnih motorjev, saj zaznajo morebitne težave še pred njihovo odpovedjo. Spremljanje parametrov, kot so obratovalna temperatura, nivoji vibracij in električne lastnosti, omogoča zgodnje opozorilo o nastajajočih težavah. Ta proaktivni pristop zmanjšuje nepredvidene prekinitve obratovanja in ohranja dosledno zmogljivost pozicionirnega sistema v celotnem življenjskem ciklu korakalnega motorja.

Zahteve za vzdrževanje in življenjska doba

Zahtevane vzdrževalne dejavnosti za sisteme z koraknimi motorji se znatno razlikujejo glede na obliko motorja, obratovalne pogoje in zahteve posamezne uporabe. Sestavi visokokakovostnih koraknih motorjev običajno zahtevajo minimalno vzdrževanje, ki se omejuje na redne preglede in čiščenje. Vendar pa aplikacije, ki vključujejo neprekinjen obrat, visoke hitrosti ali onesnažena okolja, lahko zahtevajo pogostejše posege, da se ohrani optimalna delovna učinkovitost.

Vzdrževanje ležajev predstavlja glavno vzdrževalno zahtevo za večino aplikacij z koraknimi motorji. Življenjska doba ležajev je odvisna od dejavnikov, kot so obremenitveni pogoji, hitrost, temperatura in kakovost maziva. Napredne konstrukcije koraknih motorjev vključujejo ležaje visoke kakovosti z podaljšanimi intervali vzdrževanja, kar zmanjšuje stroške vzdrževanja in izboljšuje razpoložljivost sistema. Nekatere specializirane aplikacije lahko zahtevajo periodično zamenjavo ležajev ali ponovno mazanje, da se ohrani optimalna delovna učinkovitost.

Električni priključki in izolacija navitja sistemov korakalnih motorjev zahtevajo tudi redno pregledovanje in vzdrževanje. Toplotno cikliranje, vibracije in izpostavljenost okolju lahko postopoma poslabšajo te komponente, kar lahko vpliva na zmogljivost in zanesljivost motorja. Redni električni preskusi in pregled priključkov pomagajo ugotoviti morebitne težave, preden bi vplivale na obrat sistema, kar zagotavlja nadaljnjo zanesljivo delovanje v kritičnih aplikacijah za točno pozicioniranje.

Zahtevani delovni parametri glede na aplikacijo

Uporabe v visoko natančni proizvodnji

Uporabe z visoko natančnostjo, kot so izdelava polprevodnikov, proizvodnja optičnih komponent in natančno obdelovanje, postavljajo izjemne zahteve na zmogljivost korakalnih motorjev. Te uporabe zahtevajo natančnost pozicioniranja, merjeno v nanometrih, ponovljivost, ki presega zmogljivosti standardnih motorjev, ter izjemno stabilnost v daljšem obdobju obratovanja. Sistemi korakalnih motorjev, uporabljeni v teh uporabah, morajo vključevati napredne konstrukcijske lastnosti in tehnologije krmiljenja, da izpolnijo te zahtevne zahteve.

Toplotna stabilnost sistemov z korakavnimi motorji postane kritično pomembna v visoko natančnih aplikacijah, kjer lahko temperaturne spremembe povzročijo napake pri pozicioniranju, primerljive z zahtevano natančnostjo. Napredne konstrukcije korakavnih motorjev vključujejo algoritme za toplotno kompenzacijo, materiale, stabilne glede na temperaturo, ter izboljšane hladilne sisteme, da se zmanjšajo toplotni učinki na natančnost pozicioniranja. Te funkcije omogočajo dosledno delovanje pri različnih okoljskih temperaturah in ciklih obratovanja.

Izolacija od vibracij in mehanska stabilnost predstavljata dodatna kritična dejavnika pri visoko natančnih aplikacijah korakavnih motorjev. Celo majhne mehanske motnje lahko ogrozijo natančnost pozicioniranja v ultra-natančnih sistemih. Specializirani sistemi za montažo korakavnih motorjev ter tehnike za dušenje vibracij pomagajo ohraniti stabilnost pozicioniranja v okoljih z zunanjimi viri vibracij ali tam, kjer delovanje korakavnega motorja samega ne sme povzročati motenj občutljivih procesov.

Sistemi za avtomatizacijo visoke hitrosti

Sistemi za avtomatizacijo visoke hitrosti poudarjajo hitre premike v željene položaje in kratke cikle, hkrati pa ohranjajo zadostno natančnost za svoje posebne uporabe. Ti sistemi predstavljajo izziv za zmogljivost koraknih motorjev na zgornji meji njihovega hitrostnega obsega in zahtevajo optimizacijo električnih gonilnih značilnosti, mehanske konstrukcije ter algoritmov za krmiljenje. Zmožnost ohranjanja navora in natančnosti pri visokih hitrostih neposredno vpliva na zmogljivost sistema in produktivnost.

Rezonančne lastnosti sistemov s koraknimi motorji postanejo še posebej pomembne pri uporabi z visoko hitrostjo, saj lahko vzbujanje mehanskih resonanc povzroči vibracije, hrup in napake pri pozicioniranju. Napredni sistemi za krmiljenje vključujejo algoritme za izogibanje resonancam, ki samodejno prilagajajo profil hitrosti, da se učinki resonanc zmanjšajo. Te izvirne strategije krmiljenja omogočajo zanesljivo delovanje sistemov s koraknimi motorji pri hitrostih, pri katerih bi preprostejši sistemi za krmiljenje imeli težave.

Nastajanje toplote in termično upravljanje predstavljata pomembni izzivi pri uporabi visokohitrostnih korakavnih motorjev. Povečane električne in mehanske izgube pri visokih hitrostih zahtevajo izboljšane hladilne sisteme ter posebne razmisljake o termičnem načrtovanju. Učinkovito termično upravljanje zagotavlja stalno zmogljivost in preprečuje termično povzročene napake pozicioniranja, ki bi lahko ogrozile natančnost sistema med dolgotrajno delovanjem pri visokih hitrostih.

Pogosta vprašanja

Kaj naredi zmogljivost korakavnih motorjev še bolj kritično kot pri drugih vrstah motorjev v pozicionirnih sistemih

Delovanje koraknega motorja je izjemno pomembno, saj ti motorji ponujajo vgrajeno zmogljivost za določanje položaja brez potrebe po zapletenih sistemih povratne zveze. Za razliko od servomotorjev, ki uporabljajo kodirnike in krmiljenje z zaprto zanko, lahko sistemi s koraknimi motorji dosežejo natančno določanje položaja z odprto zanko, kar jih naredi preprostejše in cenovno ugodnejše za številna področja uporabe. Diskretna korakna narava delovanja koraknega motorja neposredno pretvarja krmilne impulze v natančne kotne premike, zato sta natančnost in doslednost korakov motorja ključna za zmogljivost sistema.

Kako vpliva ločljivost koraknega motorja na skupno natančnost določanja položaja

Ločljivost koraknega motorja neposredno določa najmanjši možen inkrement pozicioniranja v avtomatiziranem sistemu. Motorji z višjo ločljivostjo in več koraki na obrat omogočajo natančnejši nadzor pozicioniranja, vendar ta odnos ni vedno linearen zaradi dejavnikov, kot so mehanski povratni udar in nelinearnost mikrokorakanja. Čeprav povečana ločljivost na splošno izboljša potencialno natančnost, dejanska natančnost sistema je odvisna od celotnega mehanskega sistema, vključno z zobniki, spojkami in značilnostmi obremenitve, ki lahko povzročijo dodatne napake.

Zakaj so omejitve hitrosti koraknih motorjev pomembne pri avtomatiziranem pozicioniranju

Omejitve hitrosti korakavnih motorjev neposredno vplivajo na zmogljivost sistema in čase ciklov v avtomatiziranih aplikacijah za pozicioniranje. Ko se hitrost korakavnega motorja poveča, se razpoložljivi navor znatno zmanjša, kar lahko povzroči izgubo korakov ali napake pri pozicioniranju. Razumevanje teh značilnosti odnosa med hitrostjo in navorom je bistveno za optimizacijo delovanja sistema, saj prekoračitev zmogljivosti motorja lahko povzroči izgubo korakov, kar ogroža natančnost pozicioniranja in zahteva ponovno kalibracijo ali ponovno domačenje sistema.

Kakšno vlogo igra kakovost gonilnika korakavnega motorja pri delovanju sistema?

Kakovost gonilnika koraknega motorja pomembno vpliva na celotno zmogljivost sistema, saj nadzoruje oblike tokovnih valov, izvaja algoritme mikrokorakanja in upravlja rezonančne pojave. Gonilniki visoke kakovosti zagotavljajo gladkejše regulacije toka, natančnejše mikrokorakanje ter napredne funkcije, kot je na primer nadzor proti rezonanci, ki neposredno izboljšajo delovanje motorja. Nizka kakovost gonilnika lahko povzroči napake pri pozicioniranju, poveča vibracije in hrup ter zmanjša učinkovito razločljivost in natančnost motorja, zaradi česar je izbor gonilnika enako pomemben kot izbor motorja za optimalno delovanje sistema.

Vsebina

- Osnovne lastnosti delovanja koraknih motorjev

- Vpliv na natančnost in ponovljivost sistema

- Razmisljanje o hitrosti in dinamičnem odzivu

- Integracija in optimizacija krmilnega sistema

- Zanesljivost in dejavniki vzdrževanja

- Zahtevani delovni parametri glede na aplikacijo

-

Pogosta vprašanja

- Kaj naredi zmogljivost korakavnih motorjev še bolj kritično kot pri drugih vrstah motorjev v pozicionirnih sistemih

- Kako vpliva ločljivost koraknega motorja na skupno natančnost določanja položaja

- Zakaj so omejitve hitrosti koraknih motorjev pomembne pri avtomatiziranem pozicioniranju

- Kakšno vlogo igra kakovost gonilnika korakavnega motorja pri delovanju sistema?