Modern endüstriyel uygulamalar, tahrik sistemlerinden giderek daha hassas hareket kontrolü, verimlilik ve güvenilirlik talep etmektedir. Bir fırçasız DC motor ile geleneksel fırçalı motor arasında yapılan seçim, performansı, bakım maliyetlerini ve işletme ömrünü önemli ölçüde etkileyebilir. Bu motor teknolojileri arasındaki temel farkları anlamak, mühendislerin ve satın alma uzmanlarının özel uygulamaları için bilinçli kararlar almasına yardımcı olur. Her iki motor türü de otomasyon, robotik ve çeşitli endüstriyel süreçlerde kritik roller üstlenir; ancak temel tasarım prensipleri, dikkatlice değerlendirilmesi gereken belirgin avantajlar ve sınırlamalar yaratır.

Temel Tasarım Mimarisi

Yapı Elemanları ve Bileşenler

Fırçasız DA motorlar ile fırçalı motorlar arasındaki temel fark, kolektör mekanizmalarında yatmaktadır. Fırçalı motorlar, rotor sargılarında akım yönünün değiştirilmesi için gerekli olan devirme işlemini sağlayan dönen bir kolektöre temas eden fiziksel karbon fırçalar kullanır. Bu mekanik devirme sistemi, bir asırdan fazladır DA motorlarının çalışma temelini oluşturmuştur. Stator, sabit mıknatıslara veya elektromıknatıslara sahipken, rotor kolektör dilimlerine bağlı sargılardan oluşur. Rotor döndükçe fırçalar farklı kolektör dilimleri üzerinde kayarak uygun akım zamanlaması ile sürekli tork üretimini sağlar.

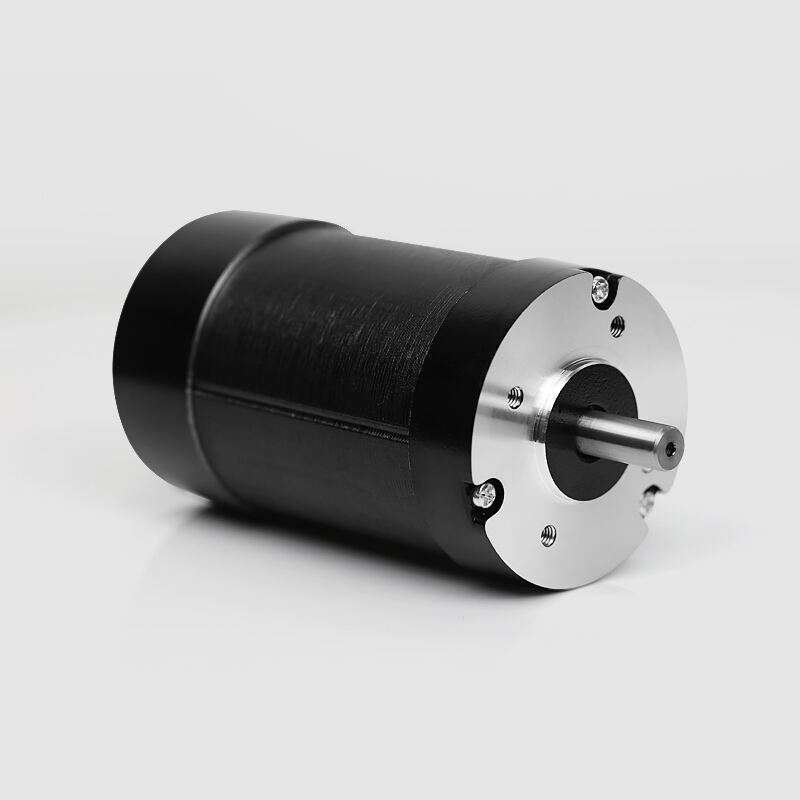

Aksine, fırçasız DC motor sistemler fiziksel temas elemanlarını tamamen ortadan kaldırır. Rotor genellikle sabit mıknatıslardan oluşur, stator ise Hall efekti cihazları veya enkoderler gibi sensörlerden alınan rotor pozisyonu geri bildirimine göre elektronik olarak kontrol edilen akımın yönlendirildiği birçok sargıyı barındırır. Bu elektronik komütasyon sistemi daha gelişmiş kontrol elektroniği gerektirir ancak mekanik fırça sistemlerinin sahip olduğu aşınma noktalarını ortadan kaldırır.

Çalışma Prensipleri ve Kontrol Yöntemleri

Fırçalı motor kontrolü nispeten basit kalır ve sadece hızı ayarlamak için gerilim regülasyonu ile dönme yönünü değiştirmek için akım yönünün değiştirilmesini gerektirir. Fırçalı tasarımların kendiliğinden komütasyon yapısı, güç uygulandıktan sonra motora ek kontrol karmaşıklığı olmadan doğal olarak dönmeyi sürdürme imkanı tanır. Hız regülasyonu genellikle darbe genişlik modülasyonu ya da doğrusal gerilim kontrolünü içerir ve bu da bu tür motorları basit kontrol arayüzlerinin tercih edildiği uygulamalar için uygun hale getirir. Mekanik komütasyon, rotor konumu ile akım geçişi arasında doğru zamanlamayı otomatik olarak korur.

Fırçasız sistemler daha gelişmiş kontrol algoritmaları gerektirir ancak karşılığında üstün hassasiyet ve verimlilik sunar. Elektronik komütasyon, stator sargılarındaki akım anahtarlama işlemini doğru zamanlamak için gerçek zamanlı rotor pozisyon bilgisine ihtiyaç duyar. Modern fırçasız doğru akım motor kontrolcüleri, performans özelliklerini optimize etmek amacıyla altı adımlı komütasyon, sinüzoidal kontrol veya alan yönelimli kontrol gibi gelişmiş algoritmaları kullanır. Bu kontrol yöntemleri, kesin hız regülasyonu, tork kontrolü ve bazı uygulamalarda dışsal konum geri bildiriminin pratik olmayabileceği ya da maliyet açısından uygun olmadığı durumlarda sensörsüz çalışma imkanı sağlar.

Performans Karakteristikleri ve Verimlilik

Hız Aralığı ve Tork Kapasiteleri

Hız aralığı kapasiteleri, motor teknolojileri arasında içsel tasarım sınırlamaları ve avantajları nedeniyle önemli ölçüde farklılık gösterir. Fırçalı motorlar genellikle orta düzeyde hız aralıklarında etkili bir şekilde çalışır ve yüksek hızlarda fırça sürtünmesi, kolektör aşınması ve ısı üretimi nedeniyle performans sınırlamaları ortaya çıkar. Fırçalar ile kolektör arasındaki mekanik temas, dönme hızı arttıkça artan kayıplara neden olur ve bu da verimliliğin azalmasına ve bileşenlerin daha hızlı aşınmasına yol açar. Maksimum hızlar genellikle yüksek dönme frekanslarında fırça sekmesi olayı ve kolektör yüzey bütünlüğü tarafından sınırlandırılır.

Fırçasız doğru akım motor tasarımları, mekanik sürtünme elemanlarının olmaması nedeniyle hem düşük devirde hassasiyet hem de yüksek devir uygulamalarında üstün performans gösterir. Elektronik komütasyon, sıfır devirden itibaren tam tork kapasitesiyle çok yüksek dönme hızlarına kadar çalışma imkanı tanır ve bu hızlar esas olarak elektriksel sınırlamalardan ziyade rulman sistemleri ve rotor dengesi ile belirlenir. Düzgün elektronik anahtarlama, tüm devir aralığında tutarlı bir tork çıkışı sağlar ve bu da bu motorları geniş hız değişimi veya hassas düşük devir kontrolü gerektiren uygulamalar için ideal hale getirir. Dinamik tepki karakteristikleri ayrıca fırça sürtünmesinin ortadan kaldırılması ve akım zamanlamasının hızlı bir şekilde değiştirilebilmesi sayesinde artar.

Verimlilik ve Enerji Tüketimi

Enerji verimliliği, motor teknolojileri arasındaki en önemli farklılaştırıcılardan birini temsil eder. Fırçalı motorlar, fırça direnci, sürtünme ısınması ve mekanik komütasyon arayüzündeki gerilim düşüşleri nedeniyle sürekli güç kaybına uğrar. Bu kayıplar, motor yükü ve hız arttıkça artar ve çoğu endüstriyel uygulamada verimlilik oranlarının genellikle %75 ile %85 arasında olmasına neden olur. Sürekli fiziksel temas, dağıtılması gereken ısı oluşturur ve bu da sistemin genel verimliliğini daha da düşürür, kapalı tesislerde ek soğutma önlemlerinin alınmasını gerektirir.

Modern fırçasız doğru akım motor sistemleri, %90'ı aşan verimlilik oranlarına ulaşır ve genellikle optimize edilmiş tasarımlarda %95 veya daha yüksek seviyelere çıkar. Fırça kayıplarının ortadan kaldırılması, akım zamanlamasının hassas elektronik kontrolü ile birleşerek enerji kaybını ve ısı üretimini en aza indirir. Değişken frekans sürücüleri, farklı çalışma koşullarında verimi daha da artırmak için yük gereksinimlerine uygun akım dalgalarını optimize edebilir. Bu üstün verimlilik, doğrudan düşük işletme maliyetlerine, soğutma ihtiyaçlarının azalmasına ve taşınabilir uygulamalarda kritik olan enerji tasarrufuna bağlı olarak pil ömrünün uzamasına çevrilir.

Bakım Gereksinimleri ve Hizmet Ömrü

Planlı Bakım ve Bileşen Değişimi

Fırçalı motorlar için bakım programları, öncelikle fırça ve kolektör bakım aralıklarına odaklanır. Karbon fırçalar çalışma sırasında kademeli olarak aşınır ve bu nedenle çalışma saatlerine, çalışma döngülerine ve çevresel koşullara bağlı olarak periyodik değişim gerektirir. Tipik fırça ömrü uygulamanın yoğunluğuna göre 1.000 ila 5.000 saat arasında değişir; bazı özel fırçalar uygun koşullarda bakım aralıklarını daha da uzatabilir. Kolektör yüzeyleri de fırça aşınması sonucu oluşan oluklar ve birikintiler performansı ve güvenilirliği etkileyebileceğinden periyodik temizlik, yeniden kaplama veya değiştirme gerektirir.

Düzenli bakım işlemleri, fırça muayenesi, yay gerilimi kontrolü, kolektör yüzeyi değerlendirmesi ve üretici firmasının belirttiği şekilde yatakların yağlanmasını içerir. Fırçaların aşınmasından kaynaklanan toz birikimi, izolasyon bozulmasını önlemek ve uygun ısı dağılımını sağlamak için periyodik temizlik gerektirir. Bu bakım gereksinimleri, ekipman seçim kararlarında dikkate alınması gereken toplam sahip olma maliyeti üzerinde etkili olacak şekilde planlı duruş süresi ve uzman teknisyen müdahalesi gerektirir.

Farksız temas elemanlarının olmaması nedeniyle fırçasız doğru akım motorlarının bakım gereksinimleri en aza indirilmiştir. Temel bakım, rulman yağlaması, elektronik kontrolör denetimleri ve çevre koruma sistemi kontrollerine odaklanır. Fırça aşınma artıklarının ortadan kaldırılması, temizlik gereksinimlerini önemli ölçüde azaltır ve bakım aralıklarını uzatır. Çoğu fırçasız sistem yalnızca rulman bakımı ile periyodik sensör temizliği veya yeniden kalibrasyon gerektirir ve bu da bakım programlarının aylar ya da fırçalı alternatiflerde görülen yüzlerce saat yerine yıllarla ölçüldüğü anlamına gelir.

Çevresel Dayanıklılık ve Dayanıklılık

Çevresel faktörler, farklı teknolojilerde motor ömrünü ve güvenilirliğini önemli ölçüde etkiler. Fırçalı motorlar, kirleticilerin fırça-komütatör temasını engelleyebileceği veya aşınma oranlarını hızlandırabileceği tozlu, nemli veya korozif ortamlarda zorluklar yaşar. Normal çalışma sırasında meydana gelen fırça arkı patlayıcı atmosferleri ateşleyebileceğinden, bu tür motorların tehlikeli bölgelerde kullanılması özel patlamaya dayanıklı muhafazalar olmadıkça sınırlıdır. Nem ve kimyasallara maruz kalma, komütatör yüzeylerinin korozyona uğramasına ve fırça malzemelerinin bozulmasına neden olabilir; bu da gelişmiş çevresel koruma önlemlerini gerektirir.

Fırçasız dc motor tasarımları ile sağlanabilen sızdırmaz yapı, üstün çevresel direnç ve güvenlik özelliklerine sahiptir. İçinde ark oluşturan parçaların olmaması sayesinde bu motorlar, uygun sertifikasyonlarla potansiyel olarak patlayıcı ortamlarda güvenli bir şekilde çalışabilir. Katı hal elektronik kontrol cihazları çevre şartlarına karşı korunabilir ve gerekirse motordan uzakta konumlandırılabilir; böylece zorlu kurulum ortamlarında esneklik sağlar. Fırça soğutması için havalandırmaya gerek duyulmaması da nem, toz ve kimyasal kirliliğe fırçalı alternatiflere göre daha etkili bir şekilde direnebilen tamamen sızdırmaz motor yapılarının oluşturulmasını mümkün kılar.

Maliyet Değerlendirmeleri ve Ekonomik Analiz

Başlangıç Yatırımı ve Sistem Karmaşıklığı

İlk edinim maliyetleri genellikle daha basit yapıları ve kontrol gereksinimleri nedeniyle fırçalı motor sistemlerini lehine etmektedir. Temel fırçalı motorlar, güç anahtarlama cihazlarının ötesinde en az dış bileşen gerektirir ve bu da doğrudan performans gereksinimleri olan maliyet duyarlı uygulamalar için cazip hale getirir. Fırçalı motorlar için üretim süreçleri iyi oturmuş durumdadır ve birçok boyut aralığı ve güç seviyesinde birim maliyetleri düşürmeye yardımcı olan mevcut üretim ekipmanlarından ve tekniklerinden yararlanabilir.

Fırçasız doğru akım motor sistemleri, kalıcı mıknatıslı rotor yapımında yer alan karmaşık elektronik kontrolörler, konum sensörleri ve gelişmiş üretim süreçleri nedeniyle daha yüksek başlangıç yatırımı gerektirir. Ancak üretim hacimlerinin artması ve elektronik bileşen maliyetlerinin düşmesiyle birlikte bu maliyet farkı önemli ölçüde azalmıştır. Sistem düzeyinde yapılan değerlendirmeler genellikle, daha yüksek başlangıç yatırımının, ekipmanın kullanım ömrü boyunca bakım maliyetlerindeki azalma, artan verimlilik ve geliştirilmiş güvenilirlik sayesinde haklı çıkartılabileceğini gösterir.

Sahiplik Maliyetinin Değerlendirilmesi

Uzun vadeli ekonomik analiz, motor teknolojileri arasında farklı maliyet yapılarını ortaya koymaktadır. Fırçalı motor sistemleri, fırça değişimi, bakım işçiliği, planlı durma süreleri ve beklenmedik arızalara bağlı olası verimlilik kayıpları nedeniyle sürekli giderler doğurur. Özellikle uzun çalışma saatli ya da yüksek çalışma döngülü uygulamalarda, düşük verimlilik özellikleri nedeniyle enerji tüketimi maliyetleri de zamanla birikir. Bu tekrar eden maliyetler, tipik ekipman ömürleri boyunca ilk motor yatırım maliyetinin katlarını aşabilir.

Fırçasız doğru akım motorlarının ekonomisi, minimum bakım gereksinimlerinden, üstün enerji verimliliğinden ve uzatılmış kullanım ömründen fayda sağlar. Başlangıç maliyetleri daha yüksek olmakla birlikte, düzenli parça değişim ihtiyacının olmaması ve düşürülmüş enerji tüketimi, genellikle işletmeye alındıktan sonraki ilk birkaç yıl içinde toplam mülkiyet maliyetlerinin daha düşük olmasına neden olur. Ek faydalar arasında yedek parça envanterinin azalması, bakım eğitimi gereksinimlerinin basitleştirilmesi ve sistemin artan güvenilirlik özellikleri sayesinde mevcutluğunun artması yer alır, bu da genel ekonomik avantajlara katkıda bulunur.

Başvuru uygunluğu ve seçim kriterleri

Endüstriyel ve Ticari Uygulamalar

Uygulama gereksinimleri, basit teknik özelliklerin ötesinde motor seçimi kararlarını önemli ölçüde etkiler. Fırçalı motorlar sınırlı bütçeye sahip, basit kontrol gereksinimleri olan ve orta düzeyde performans beklentisi bulunan uygulamalar için uygun olmaya devam eder. Örnekler arasında temel konveyör sistemleri, basit pozisyonlama uygulamaları ve bakım erişiminin kolay olduğu ve durma maliyetlerinin en düşük düzeyde olduğu ekipmanlar bulunur. Fırçalı motor kontrolünün basitliği, mevcut kontrol sistemlerinin gelişmiş motor sürücü gereksinimlerini karşılayamadığı yenileme uygulamaları veya diğer durumlar için bunları uygun hale getirir.

Yüksek performanslı uygulamalar, hassasiyetin, güvenilirliğin ve verimliliğin ön planda olduğu durumlarda fırçasız doğru akım motor çözümlerini tercih etmektedir. Robotik, CNC makineleri, tıbbi ekipmanlar ve havacılık uygulamaları, elektronik komütasyonun sunduğu üstün kontrol özellikleri ve güvenilirlikten faydalanır. Değişken hız gerektiren, hassas konumlandırma yapan ya da zorlu ortamlarda çalışan uygulamalar, genellikle fırçasız teknolojiye yapılan ek yatırımın, artan performans ve düşürülmüş işletme maliyetleriyle haklı çıkarılmasını sağlar.

Yeni Teknoloji Entegrasyonu

Modern endüstriyel otomasyon trendleri, dijital kontrol sistemleriyle ve Endüstri 4.0 girişimleriyle iyi entegre olan teknolojileri tercih eder. Fırçasız doğru akım motor sistemleri, elektronik kontrol arayüzleri ve ayrıntılı operasyonel geri bildirim sağlama yetenekleri sayesinde bu gereksinimlerle doğal olarak uyum sağlar. Uygun motor sürücü seçimi ve yapılandırma ile programlanabilir mantık denetleyicileri, endüstriyel ağlar ve tahmine dayalı bakım sistemleriyle entegrasyon kolaydır.

Yarı iletken maliyetlerinin düşmeye devam etmesi ve sistem entegrasyonu gereksinimlerinin daha karmaşık hâle gelmesiyle birlikte, motor teknolojisi gelişiminin geleceği fırçasız çözümleri güçlü şekilde desteklemektedir. Gelişmiş kontrol algoritmaları, entegre sensörler ve iletişim yetenekleri, daha önce daha basit motor teknolojilerinin hakim olduğu genişleyen uygulama alanlarında fırçasız doğru akım motor sistemlerinin değer önerisini artıran standart özellikler haline gelmektedir.

SSS

Fırçalı motora göre fırçasız DC motorun ana avantajı nedir

Fırçasız DC motorun birincil avantajı, fiziksel fırça temasının ortadan kaldırılmasıdır ve bu durum bakım gereksinimlerinin önemli ölçüde azalmasına, daha uzun hizmet ömrüne ve daha yüksek verimliliğe neden olur. Kollektöre karşı aşınan fırçaların olmaması sayesinde bu motorlar, binlerce saat boyunca yatakların yağlanması dışında bileşen değişimi veya düzenli bakım gerektirmeden çalışabilir. Ayrıca, elektronik komütasyon sistemi, motor zamanlamasına hassas kontrol imkanı sunarak daha geniş bir çalışma aralığında üstün hız regülasyonu ve tork karakteristikleri sağlar.

Fırçasız DC motorlar, fırçalı motorlara göre ne kadar daha verimlidir

Fırçasız DC motorlar genellikle fırçalı motorlarda 75-85% olan verimliliğe kıyasla %90-95 verimlilik sağlar. Bu %10-15'lik verimlilik artışı, özellikle uzun çalışma saatli uygulamalarda doğrudan enerji tüketiminde azalmaya ve işletme maliyetlerinde düşüşe çevrilir. Verimlilik avantajı değişen yük koşullarında daha belirgin hale gelir; çünkü elektronik kontrol, talebe uygun akım dalgalarını optimize edebilirken, fırçalı motorlar yük gereksinimlerinden bağımsız olarak nispeten sabit kayıplar gösterir.

Fırçasız DC motorlar daha yüksek başlangıç maliyetine değiyor mu

Fırçasız doğru akım motorlarına yapılan daha yüksek başlangıç yatırımı, genellikle bakım maliyetlerindeki düşüş, daha düşük enerji tüketimi ve artan güvenilirlik sayesinde 2-3 yıl içinde haklı çıkar. Yüksek çalışma döngüsü olan, bakımına erişimi zor olan ya da sürekli çalışma süresi açısından kritik gereksinimleri olan uygulamalarda yatırım geri dönüş süresi genellikle bir yıldan kısa olur. Ekonomik gerekçelendirme yapılırken sahip olma toplam maliyeti analizine, enerjide tasarruf, bakım işçiliğinde azalma, yedek parça envanteri ve artan güvenilirlikten kaynaklanan verimlilik artışı dahil edilmelidir.

Mevcut ekipmanlarda fırçalı bir motoru fırçasız doğru akım motoru ile değiştirebilir miyim

Fırçalı bir motoru fırçasız doğru akım motoru ile değiştirmek, elektronik komütasyon ve konum geri bildirimi yetenekleri sağlayacak şekilde motor sürme sisteminin yükseltilmesini gerektirir. Mekanik montaj uyumlu olabilir; ancak elektriksel arayüz, elektronik anahtarlama işlemlerini yönetebilen modern bir motor denetleyicisi gerektirir. Hem motor hem de kontrol sistemi için yapılan yatırım, birçok endüstriyel uygulamada yükseltmenin gerekçelendirilmesini sağlayan önemli performans artışı ve uzun vadeli maliyet tasarrufu sağlar.