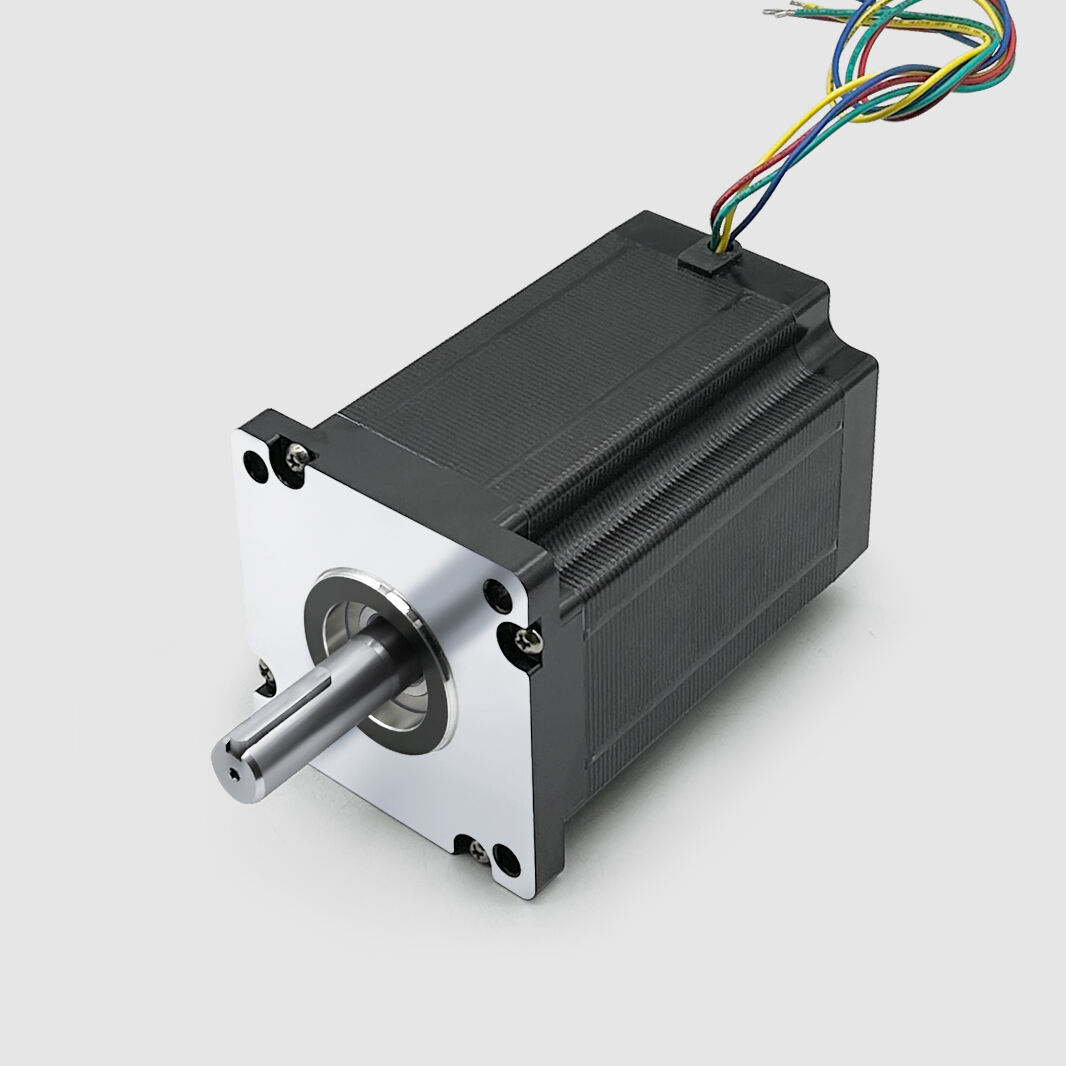

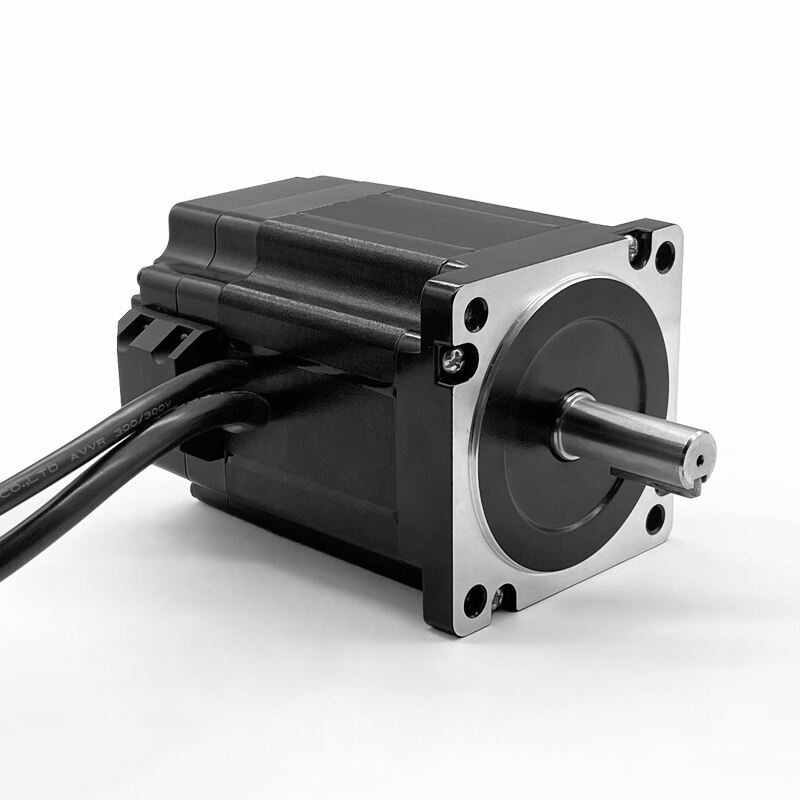

nEMA-17-Gleichstrom-Brushless-Motor

Der NEMA-17-Bürstenlos-Gleichstrommotor stellt eine hochentwickelte Weiterentwicklung in der Technologie zur präzisen Bewegungssteuerung dar und vereint die standardisierten Montageabmessungen gemäß den NEMA-17-Spezifikationen mit einem fortschrittlichen bürstenlosen Gleichstrommotordesign. Dieser Motortyp weist bei seinen Frontplattenabmessungen eine quadratische Grundfläche von 1,7 Zoll auf und ist daher mit zahlreichen Haltesystemen und Anwendungen kompatibel, die eine präzise Positionierung erfordern. Die bürstenlose Konfiguration eliminiert die mechanischen Bürsten herkömmlicher Gleichstrommotoren und ersetzt sie durch elektronische Schaltmechanismen, die den Stromfluss durch elektromagnetische Wicklungen steuern. Dieser Konstruktionsansatz reduziert den mechanischen Verschleiß deutlich und erhöht gleichzeitig die Betriebssicherheit sowie die Lebensdauer. Der NEMA-17-Bürstenlos-Gleichstrommotor arbeitet mittels elektronisch gesteuerter Kommutierung, bei der permanente Magnete am Rotor mit exakt zeitgesteuerten elektromagnetischen Feldern interagieren, die von den Statorwicklungen erzeugt werden. Moderne elektronische Drehzahlregler steuern die Schaltsequenz und gewährleisten so eine optimale Drehmomentabgabe sowie einen ruhigen Betrieb über unterschiedliche Drehzahlbereiche hinweg. Diese Motoren weisen typischerweise dreiphasige Wicklungskonfigurationen auf, die ausgeglichene magnetische Kräfte und eine geringere Vibration während des Betriebs ermöglichen. Die technologische Grundlage umfasst Hochleistungs-Neodym-Permanentmagnete, die eine außergewöhnlich hohe magnetische Flussdichte liefern und dadurch kompakte Bauformen mit beeindruckenden Leistung-zu-Gewicht-Verhältnissen ermöglichen. Moderne Varianten des NEMA-17-Bürstenlos-Gleichstrommotors integrieren Hall-Effekt-Sensoren oder Encoder für eine präzise Positions-Rückmeldung, wodurch geschlossene Regelkreise realisiert werden, die auch unter wechselnden Lastbedingungen eine genaue Positionierung sicherstellen. Die Einsatzgebiete erstrecken sich über zahlreiche Branchen, darunter der 3D-Druck, die CNC-Bearbeitung, die Robotik, automatisierte Fertigungsanlagen sowie die Präzisionsmesstechnik. Die standardisierte NEMA-17-Baugröße gewährleistet eine einfache Integration in bestehende Systeme, während die bürstenlose Technologie im Vergleich zu herkömmlichen bürstenbehafteten Alternativen überlegene Leistungsmerkmale bietet. Diese Motoren zeichnen sich besonders in Anwendungen aus, die hohe Präzision, konstantes Drehmoment und minimale Wartungsanforderungen erfordern, und sind daher unverzichtbare Komponenten moderner Automatisierungs- und Präzisionsbewegungssteuerungssysteme.