Moderne industrielle Anwendungen verlangen zunehmend präzise Bewegungssteuerung, Effizienz und Zuverlässigkeit von ihren Antriebssystemen. Die Wahl zwischen einem bürstenloser Gleichstrommotor und einem herkömmlichen gebürsteten Motor kann die Leistung, die Wartungskosten und die Betriebsdauer erheblich beeinflussen. Das Verständnis der grundlegenden Unterschiede zwischen diesen Motortechnologien hilft Ingenieuren und Einkaufsprofis, fundierte Entscheidungen für ihre spezifischen Anwendungen zu treffen. Beide Motortypen spielen eine entscheidende Rolle in der Automatisierung, Robotik und verschiedenen industriellen Prozessen, doch ihre zugrunde liegenden Konstruktionsprinzipien schaffen deutliche Vorteile und Einschränkungen, die sorgfältig abgewogen werden müssen.

Grundlegendes Konstruktionsdesign

Konstruktionselemente und Komponenten

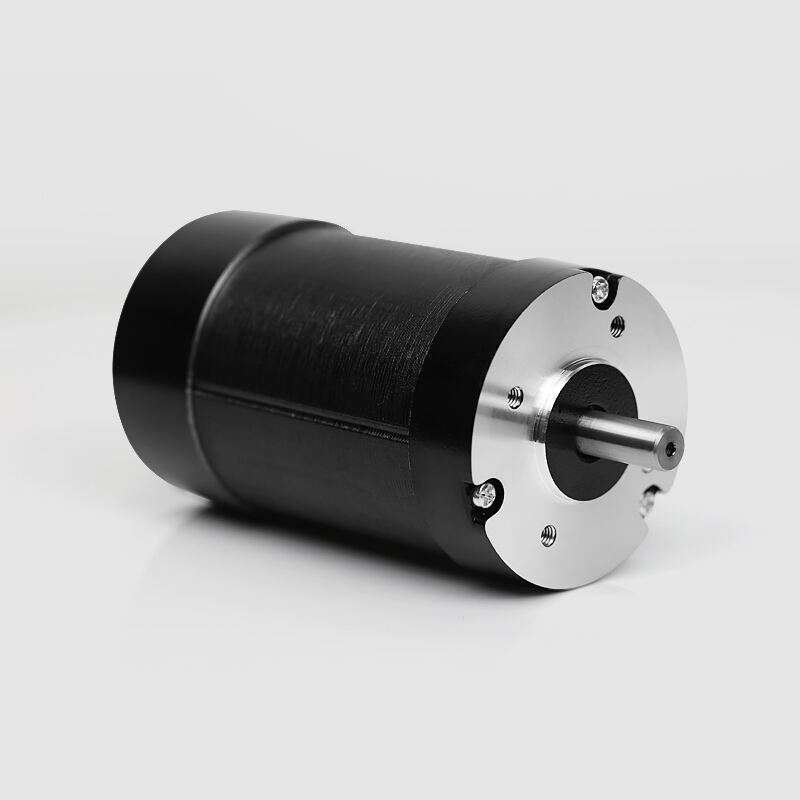

Der wesentliche Unterschied zwischen bürstenlosen Gleichstrommotoren und Motoren mit Bürsten liegt in ihren Kommutierungsmechanismen. Motoren mit Bürsten verwenden physische Kohlebürsten, die ständig Kontakt mit einem rotierenden Kollektor halten und so die notwendige Umschaltung der Stromrichtung in den Rotorwicklungen erzeugen. Dieses mechanische Schaltsystem bildet seit über einem Jahrhundert die Grundlage für den Betrieb von Gleichstrommotoren. Der Stator enthält Permanentmagnete oder Elektromagnete, während der Rotor Wicklungen aufweist, die mit Kollektorsegmenten verbunden sind. Während sich der Rotor dreht, gleiten die Bürsten über verschiedene Kollektorsegmente, wodurch durch eine korrekte Stromtaktung kontinuierlich Drehmoment erzeugt wird.

Im Gegensatz dazu, bürstenloser Gleichstrommotor systeme eliminieren physikalische Kontaktkomponenten vollständig. Der Rotor enthält typischerweise Permanentmagnete, während der Stator mehrere Wicklungen beherbergt, die eine elektronisch gesteuerte Stromschaltung erhalten. Elektronische Drehzahlregler oder Motorantriebe steuern den genauen Zeitpunkt des Stromflusses zu jeder Statorwicklung basierend auf der Rotorposition, die von Sensoren wie Hall-Sensoren oder Geber (Encodern) erfasst wird. Dieses elektronische Kommutierungssystem erfordert anspruchsvollere Steuerelektronik, eliminiert jedoch die Verschleißstellen, die mit mechanischen Bürstensystemen verbunden sind.

Funktionsprinzipien und Steuerungsverfahren

Die Steuerung von Antrieben mit Bürsten bleibt relativ einfach, da nur die Spannungsregelung zur Drehzahlanpassung und die Änderung der Stromrichtung zur Drehrichtungsumkehr erforderlich ist. Die selbstkommunierende Bauform bedeutet, dass der Motor nach dem Einschalten die Drehbewegung von selbst aufrechterhält, ohne zusätzliche Steuerkomplexität. Die Drehzahlregelung erfolgt typischerweise über eine Pulsweitenmodulation oder eine lineare Spannungssteuerung, wodurch diese Motoren für Anwendungen geeignet sind, bei denen einfache Steuerschnittstellen bevorzugt werden. Die mechanische Kommutierung stellt automatisch den richtigen zeitlichen Ablauf zwischen Rotorposition und Stromfluss sicher.

Bürstenlose Systeme erfordern anspruchsvollere Steuerungsalgorithmen, bieten dafür jedoch eine überlegene Präzision und Effizienz. Die elektronische Kommutierung benötigt Echtzeit-Informationen zur Rotorposition, um die Stromschaltung in den Statorwicklungen korrekt zu timen. Moderne Regler für bürstenlose Gleichstrommotoren nutzen fortschrittliche Algorithmen wie Sechs-Schritt-Kommutierung, sinusförmige Regelung oder feldorientierte Regelung, um die Leistungsmerkmale zu optimieren. Diese Regelverfahren ermöglichen eine präzise Drehzahlregelung, Drehmomentsteuerung und sogar sensorlose Betriebsarten in bestimmten Anwendungen, bei denen externe Positions-Rückmeldungen unpraktisch oder kostenintensiv wären.

Leistungsmerkmale und Effizienz

Drehzahlbereich und Drehmomentfähigkeit

Die Geschwindigkeitsbereichsfähigkeiten unterscheiden sich zwischen Motortechnologien aufgrund ihrer inhärenten Konstruktionsbeschränkungen und Vorteile erheblich. Geleistete Motoren arbeiten typischerweise im mittleren Drehzahlbereich effektiv, wobei Leistungseinbußen durch Bürstenreibung, Kommutatorverschleiß und Wärmeentwicklung bei höheren Drehzahlen entstehen. Der mechanische Kontakt zwischen Bürsten und Kommutator verursacht steigende Verluste, wenn die Drehgeschwindigkeit zunimmt, was zu verringerter Effizienz und beschleunigtem Bauteilverschleiß führt. Maximale Drehzahlen sind häufig durch das Auftreten von Bürstenflattern und die Oberflächenintegrität des Kommutators bei erhöhten Drehfrequenzen begrenzt.

Bürstenlose Gleichstrommotor-Designs zeichnen sich sowohl bei niedrigen Drehzahlen mit hoher Präzision als auch bei hohen Drehzahlen aus, da sie keine mechanischen Reibungskomponenten aufweisen. Die elektronische Kommutierung ermöglicht den Betrieb von Nullumdrehungen mit vollem Drehmoment bis hin zu sehr hohen Drehzahlen, die hauptsächlich durch die Lageranordnung und den Rotorausgleich begrenzt sind, nicht jedoch durch elektrische Einschränkungen. Das sanfte elektronische Schalten sorgt für eine gleichmäßige Drehmomentabgabe über den gesamten Drehzahlbereich und macht diese Motoren ideal für Anwendungen, die eine große Drehzahlspreizung oder präzise Steuerung bei niedrigen Drehzahlen erfordern. Auch die dynamischen Ansprecheigenschaften profitieren von der Eliminierung der Bürstenreibung und der Möglichkeit, die Stromschaltzeiten schnell anzupassen.

Effizienz und Energieverbrauch

Die Energieeffizienz stellt einen der bedeutendsten Unterschiede zwischen Motortechnologien dar. Geleistete Motoren weisen kontinuierliche Leistungsverluste durch Bürstenwiderstand, Reibungswärme und Spannungsabfälle an der mechanischen Kommutatorschnittstelle auf. Diese Verluste steigen mit der Motorlast und Drehzahl an, was zu Wirkungsgraden führt, die in den meisten industriellen Anwendungen typischerweise zwischen 75 % und 85 % liegen. Der ständige physikalische Kontakt erzeugt Wärme, die abgeführt werden muss, wodurch die Gesamteffizienz des Systems weiter sinkt und in geschlossenen Installationen zusätzliche Kühlmaßnahmen erforderlich werden.

Moderne bürstenlose Gleichstrommotorsysteme erreichen Wirkungsgrade von über 90 % und erreichen in optimierten Ausführungen oft 95 % oder mehr. Durch die Eliminierung von Bürstenverlusten und die präzise elektronische Steuerung des Stromzeitpunkts werden Energieverluste und Wärmeentwicklung minimiert. Frequenzumrichter können die Stromwellenformen an die Lastanforderungen anpassen und verbessern so die Effizienz unter verschiedenen Betriebsbedingungen weiter. Diese überlegene Effizienz führt direkt zu geringeren Betriebskosten, kleineren Kühlanforderungen und einer verbesserten Batterielebensdauer in tragbaren Anwendungen, bei denen Energieeinsparung entscheidend ist.

Wartungsanforderungen und Lebensdauer

Geplante Wartung und Komponentenersetzung

Die Wartungspläne für Antriebsmotoren mit Bürsten konzentrieren sich hauptsächlich auf die Wartungsintervalle für Bürsten und Kommutator. Kohlebürsten verschleißen im Betrieb allmählich und müssen je nach Laufstunden, Lastzyklen und Umgebungsbedingungen regelmäßig ausgetauscht werden. Die typische Lebensdauer von Bürsten liegt je nach Anwendungsintensität zwischen 1.000 und 5.000 Stunden, wobei spezielle Bürsten die Wartungsintervalle unter günstigen Bedingungen verlängern können. Auch die Oberflächen des Kommutators erfordern periodische Reinigung, Nachbearbeitung oder den Austausch, da der Bürstenverschleiß Rillen und Ablagerungen erzeugt, die die Leistung und Zuverlässigkeit beeinträchtigen können.

Zu den regelmäßigen Wartungsmaßnahmen gehören die Überprüfung der Bürsten, die Kontrolle der Federspannung, die Bewertung der Kollektoroberfläche und die Schmierung der Lager gemäß den Herstellerspezifikationen. Staubansammlungen durch Bürstenverschleiß erfordern eine periodische Reinigung, um Isolationsausfälle zu verhindern und eine ordnungsgemäße Wärmeableitung sicherzustellen. Diese Wartungsanforderungen erfordern planmäßige Stillstandszeiten und den Einsatz qualifizierter Techniker, was zu den Gesamtbetriebskosten beiträgt und bei der Auswahl von Ausrüstungen berücksichtigt werden muss.

Die Wartungsanforderungen für bürstenlose Gleichstrommotoren sind aufgrund des Fehlens verschleißanfälliger Kontaktkomponenten minimal. Die Hauptwartung konzentriert sich auf die Schmierung der Lager, Inspektionen der elektronischen Steuerung und Überprüfungen des Umweltschutzsystems. Durch das Fehlen von Abrieb durch Bürsten wird der Reinigungsbedarf erheblich reduziert und die Wartungsintervalle verlängert. Die meisten bürstenlosen Systeme erfordern lediglich die Wartung der Lager sowie gelegentliches Reinigen oder Neujustieren der Sensoren, wodurch die Wartungsintervalle in Jahren statt in Monaten oder Hunderten von Betriebsstunden gemessen werden, wie dies typisch für bürstenbehaftete Alternativen der Fall ist.

Umweltschutz und Haltbarkeit

Umweltfaktoren beeinflussen die Lebensdauer und Zuverlässigkeit von Motoren erheblich, unabhängig von der verwendeten Technologie. Gebrushte Motoren stoßen in staubigen, feuchten oder korrosiven Umgebungen auf Probleme, da Verunreinigungen die Kontaktfläche zwischen Bürsten und Kommutator stören oder den Verschleiß beschleunigen können. Das Funken der Bürsten während des normalen Betriebs kann explosionsfähige Atmosphären entzünden, wodurch der Einsatz von gebrushten Motoren in gefährlichen Bereichen ohne spezielle explosionsgeschützte Gehäuse eingeschränkt wird. Feuchtigkeit und chemische Einwirkung können die Kommutatoroberflächen korrodieren und die Bürstenmaterialien abbauen, was verstärkte Maßnahmen zum Umweltschutz erforderlich macht.

Die durch bürstenlose Gleichstrommotoren mögliche geschlossene Bauweise bietet hervorragende Umweltbeständigkeit und Sicherheitseigenschaften. Da keine internen Funken erzeugenden Bauteile vorhanden sind, können diese Motoren sicher in potenziell explosiven Atmosphären betrieben werden, sofern die entsprechenden Zertifizierungen vorliegen. Elektronische Steuerungen mit Festkörper-Technologie können umweltfest versiegelt und bei Bedarf räumlich getrennt vom Motor angeordnet werden, was Flexibilität in rauen Einsatzumgebungen ermöglicht. Das Fehlen von Lüftungsanforderungen zur Bürstenkühlung erlaubt zudem vollständig geschlossene Motorkonstruktionen, die effektiver gegen Feuchtigkeit, Staub und chemische Verunreinigungen geschützt sind als bürstenbehaftete Alternativen.

Kostenbetrachtungen und wirtschaftliche Analyse

Erstinvestition und Systemkomplexität

Die anfänglichen Anschaffungskosten begünstigen gewöhnlich bürstenbehaftete Motorsysteme aufgrund ihres einfacheren Aufbaus und geringeren Steuerungsanforderungen. Einfache bürstenbehaftete Motoren benötigen kaum externe Bauteile außer Leistungsschaltern, wodurch sie für kostensensitive Anwendungen mit einfachen Leistungsanforderungen attraktiv sind. Die Fertigungsverfahren für bürstenbehaftete Motoren sind gut etabliert und können bestehende Produktionswerkzeuge und -techniken nutzen, was in vielen Größenbereichen und Leistungsstufen zu niedrigeren Stückkosten beiträgt.

Schwerverlustfreie Gleichstrommotoren erfordern aufgrund der anspruchsvollen elektronischen Steuerungen, Positionssensoren und fortschrittlichen Fertigungsverfahren bei der Konstruktion von Permanentmagnetrotoren höhere Anfangsinvestitionen. Allerdings hat sich die Kostenlücke deutlich verringert, da die Produktionsmengen gestiegen sind und die Kosten für elektronische Bauteile gesunken sind. Auf Systemebene zeigt sich oft, dass die höheren Anfangsinvestitionen durch geringere Wartungskosten, verbesserte Effizienz und erhöhte Zuverlässigkeit über den gesamten Lebenszyklus der Ausrüstung gerechtfertigt sind.

Bewertung der Gesamtbetriebskosten

Langfristige wirtschaftliche Analysen zeigen unterschiedliche Kostenprofile zwischen Motor-Technologien auf. Gelehrte Motorsysteme verursachen laufende Kosten für den Austausch von Bürsten, Wartungsarbeiten, planmäßige Stillstandszeiten und mögliche Produktivitätsverluste aufgrund unerwarteter Ausfälle. Auch die Energiekosten summieren sich im Laufe der Zeit aufgrund des geringeren Wirkungsgrads, insbesondere bei Anwendungen mit langen Betriebsstunden oder hohen Lastzyklen. Diese wiederkehrenden Kosten können die anfänglichen Investitionskosten für den Motor über typische Gerätelebenszyklen hinweg um ein Vielfaches überschreiten.

Die Wirtschaftlichkeit von bürstenlosen Gleichstrommotoren profitiert von minimalem Wartungsaufwand, überlegener Energieeffizienz und langer Lebensdauer. Obwohl die Anschaffungskosten höher sind, führt das Fehlen regelmäßiger Komponentenersetzung und der reduzierte Energieverbrauch oft dazu, dass sich die Gesamtbetriebskosten innerhalb der ersten Jahre des Betriebs verringern. Weitere Vorteile umfassen einen geringeren Ersatzteillagerbestand, vereinfachte Schulungsanforderungen für die Wartung und eine verbesserte Systemverfügbarkeit aufgrund der erhöhten Zuverlässigkeit, die zu den gesamtwirtschaftlichen Vorteilen beiträgt.

Anwendungsgeeignetheit und Auswahlkriterien

Industrie- und Handelsanwendungen

Die Anforderungen an die Anwendung beeinflussen die Entscheidungen über die Auswahl des Motors über einfache technische Spezifikationen hinaus erheblich. Die Brushmotoren eignen sich weiterhin für Anwendungen mit begrenztem Budget, einfachen Steuerungsanforderungen und moderaten Leistungserwartungen. Beispiele sind grundlegende Fördersysteme, einfache Positionierungsanwendungen und Geräte, bei denen der Wartungszugriff leicht verfügbar ist und die Ausfallkosten minimal sind. Die Einfachheit der motorischen Steuerung durch Bürsten macht sie für Nachrüstungen oder Situationen geeignet, in denen bestehende Steuerungssysteme nicht den Anforderungen an die fortgeschrittene Motorantriebskraft gerecht werden können.

Leistungsstarke Anwendungen bevorzugen zunehmend bürstenlose Gleichstrommotorlösungen, wo Präzision, Zuverlässigkeit und Effizienz von größter Bedeutung sind. Robotik, CNC-Maschinen, medizinische Geräte und Luftfahrtanwendungen profitieren von den überlegenen Steuerungseigenschaften und der Zuverlässigkeit, die die elektronische Kommutierung bietet. Anwendungen, die variable Drehzahl, präzise Positionierung oder den Betrieb unter anspruchsvollen Umgebungen erfordern, rechtfertigen typischerweise die zusätzlichen Investitionskosten für bürstenlose Technologie durch verbesserte Leistung und niedrigere Betriebskosten.

Integration neuer Technologien

Moderne Trends in der industriellen Automatisierung bevorzugen Technologien, die sich gut mit digitalen Steuerungssystemen und Initiativen von Industrie 4.0 integrieren lassen. Bürstenlose Gleichstrom-Motorsysteme erfüllen diese Anforderungen auf natürliche Weise durch ihre elektronischen Schnittstellen und die Fähigkeit, detaillierte Betriebsdaten bereitzustellen. Die Integration mit speicherprogrammierbaren Steuerungen, industriellen Netzwerken und Systemen zur vorausschauenden Wartung ist bei geeigneter Auswahl und Konfiguration des Motorantriebs unkompliziert.

Die zukünftige Entwicklung der Motorentechnologie wird stark bürstenlose Lösungen begünstigen, da die Kosten für Halbleiter weiter sinken und die Anforderungen an die Systemintegration anspruchsvoller werden. Fortschrittliche Regelalgorithmen, integrierte Sensoren und Kommunikationsfähigkeiten werden zunehmend Standardmerkmale, die das Leistungsangebot bürstenloser Gleichstrom-Motorsysteme in einem stetig wachsenden Anwendungsbereich verbessern, der zuvor von einfacheren Motortechnologien dominiert wurde.

FAQ

Was ist der Hauptvorteil eines bürstenlosen Gleichstrommotors gegenüber einem gebürsteten Motor

Der Hauptvorteil eines bürstenlosen Gleichstrommotors liegt in der Eliminierung des physischen Bürstenkontakts, was zu deutlich geringeren Wartungsanforderungen, einer längeren Lebensdauer und höherer Effizienz führt. Da keine Bürsten am Kommutator verschleißen, können diese Motoren mehrere Tausend Stunden lang betrieben werden, ohne dass ein Komponentenaustausch erforderlich ist – abgesehen von der Schmierung der Lager. Zudem ermöglicht das elektronische Kommutierungssystem eine präzise Steuerung der Motorsteuerzeiten und sorgt so für eine überlegene Drehzahlregelung und bessere Drehmomentkennlinien über einen weiten Betriebsbereich.

Wie viel effizienter sind bürstenlose Gleichstrommotoren im Vergleich zu gebürsteten Motoren

Stromrichtergesteuerte Gleichstrommotoren erreichen typischerweise einen Wirkungsgrad von 90–95 % im Vergleich zu 75–85 % bei gebrushten Motoren. Diese Verbesserung des Wirkungsgrads um 10–15 % führt direkt zu geringerem Energieverbrauch und niedrigeren Betriebskosten, insbesondere bei Anwendungen mit langen Betriebszeiten. Der Wirkungsgradvorteil wird unter wechselnden Lastbedingungen noch deutlicher, da bei stromrichtergesteuerten Motoren die Stromwellenform elektronisch optimiert werden kann, um dem Bedarf gerecht zu werden, während gebrushte Motoren unabhängig von der Last relativ konstante Verluste aufweisen.

Sind stromrichtergesteuerte Gleichstrommotoren die höheren Anschaffungskosten wert

Die höheren anfänglichen Investitionskosten für bürstenlose Gleichstrommotoren rechnen sich typischerweise innerhalb von 2 bis 3 Jahren durch geringere Wartungskosten, niedrigeren Energieverbrauch und verbesserte Zuverlässigkeit. Anwendungen mit hohen Betriebszyklen, schwierigem Wartungszugang oder kritischen Anforderungen an die Verfügbarkeit erzielen die Amortisation oft innerhalb eines Jahres. Bei der Analyse der Gesamtbetriebskosten sollten Energieeinsparungen, reduzierte Wartungsarbeitszeit, Ersatzteillagerbestände und Produktivitätssteigerungen aufgrund höherer Zuverlässigkeit berücksichtigt werden, um die wirtschaftliche Begründung zu bewerten.

Kann ich einen bürstenbehafteten Motor in bestehenden Geräten durch einen bürstenlosen Gleichstrommotor ersetzen

Der Austausch eines Gebrushed-Motors gegen einen brushless Gleichstrommotor erfordert ein Upgrade des Motorantriebssystems, um elektronische Kommutierung und Positions-Rückmeldefähigkeiten bereitzustellen. Während die mechanische Montage möglicherweise kompatibel ist, wird die elektrische Schnittstelle einen modernen Motorregler benötigen, der in der Lage ist, die elektronische Schaltung zu steuern. Die Investition sowohl in den Motor als auch in das Steuersystem führt häufig zu erheblichen Leistungsverbesserungen und langfristigen Kosteneinsparungen, wodurch das Upgrade in vielen industriellen Anwendungen gerechtfertigt ist.

Inhaltsverzeichnis

- Grundlegendes Konstruktionsdesign

- Leistungsmerkmale und Effizienz

- Wartungsanforderungen und Lebensdauer

- Kostenbetrachtungen und wirtschaftliche Analyse

- Anwendungsgeeignetheit und Auswahlkriterien

-

FAQ

- Was ist der Hauptvorteil eines bürstenlosen Gleichstrommotors gegenüber einem gebürsteten Motor

- Wie viel effizienter sind bürstenlose Gleichstrommotoren im Vergleich zu gebürsteten Motoren

- Sind stromrichtergesteuerte Gleichstrommotoren die höheren Anschaffungskosten wert

- Kann ich einen bürstenbehafteten Motor in bestehenden Geräten durch einen bürstenlosen Gleichstrommotor ersetzen