Las aplicaciones industriales modernas exigen cada vez más un control preciso del movimiento, eficiencia y fiabilidad de sus sistemas de accionamiento. La elección entre un motor de corriente continua sin escobillas y un motor tradicional con escobillas puede afectar significativamente el rendimiento, los costos de mantenimiento y la durabilidad operativa. Comprender las diferencias fundamentales entre estas tecnologías de motores ayuda a ingenieros y profesionales de compras a tomar decisiones informadas para sus aplicaciones específicas. Ambos tipos de motores desempeñan funciones críticas en la automatización, la robótica y diversos procesos industriales, aunque sus principios de diseño subyacentes generan ventajas y limitaciones distintas que deben evaluarse cuidadosamente.

Arquitectura de Diseño Fundamental

Elementos y Componentes de Construcción

La principal diferencia entre los motores de corriente continua sin escobillas y los motores con escobillas radica en sus mecanismos de conmutación. Los motores con escobillas utilizan escobillas de carbón físicas que mantienen contacto con un conmutador giratorio, creando el cambio necesario de la dirección de la corriente en los devanados del rotor. Este sistema de conmutación mecánico ha sido la base del funcionamiento de los motores de corriente continua durante más de un siglo. El estator contiene imanes permanentes o electroimanes, mientras que el rotor presenta devanados conectados a segmentos del conmutador. A medida que el rotor gira, las escobillas se deslizan sobre diferentes segmentos del conmutador, asegurando una producción continua de par mediante una temporización adecuada de la corriente.

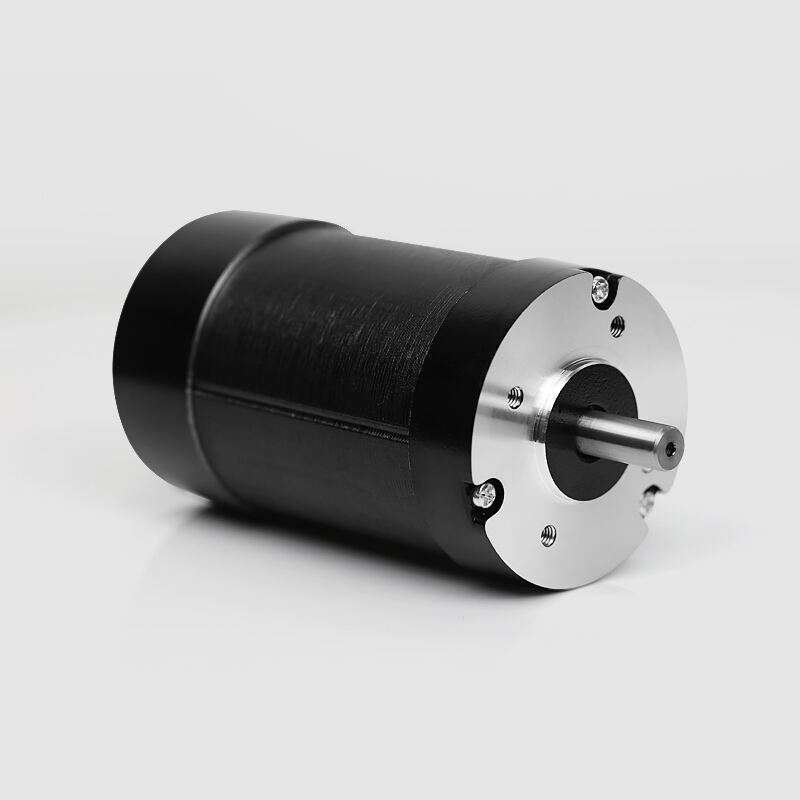

En contraste, motor de corriente continua sin escobillas los sistemas eliminan por completo los componentes de contacto físico. El rotor normalmente contiene imanes permanentes, mientras que el estator aloja múltiples bobinados que reciben conmutación de corriente controlada electrónicamente. Los controladores electrónicos de velocidad o variadores de motor gestionan el momento preciso del flujo de corriente en cada bobinado del estator según la retroalimentación de la posición del rotor proveniente de sensores como dispositivos de efecto Hall o codificadores. Este sistema de conmutación electrónica requiere electrónica de control más sofisticada, pero elimina los puntos de desgaste asociados con los sistemas de escobillas mecánicas.

Principios de Funcionamiento y Métodos de Control

El control del motor con escobillas sigue siendo relativamente sencillo, requiriendo únicamente la regulación de voltaje para ajustar la velocidad y cambios en la dirección de la corriente para invertir la rotación. La naturaleza autoconmutada de los diseños con escobillas significa que, una vez aplicada la energía, el motor mantiene naturalmente la rotación sin necesidad de una complejidad adicional en el control. La regulación de la velocidad generalmente implica modulación por ancho de pulso o control lineal de voltaje, lo que hace que estos motores sean adecuados para aplicaciones en las que se prefieren interfaces de control simples. La conmutación mecánica mantiene automáticamente el momento adecuado entre la posición del rotor y el flujo de corriente.

Los sistemas sin escobillas requieren algoritmos de control más sofisticados, pero a cambio ofrecen una precisión y eficiencia superiores. La conmutación electrónica necesita información en tiempo real sobre la posición del rotor para temporizar adecuadamente el cambio de corriente en los devanados del estator. Los controladores modernos de motores de corriente continua sin escobillas utilizan algoritmos avanzados como la conmutación de seis pasos, el control sinusoidal o el control orientado por campo para optimizar las características de rendimiento. Estos métodos de control permiten un regulación precisa de la velocidad, control de par y, en ciertas aplicaciones, incluso funcionamiento sin sensores, donde la retroalimentación externa de posición podría ser poco práctica o costosa.

Características de rendimiento y eficiencia

Rango de Velocidad y Capacidad de Par

Las capacidades de rango de velocidad difieren significativamente entre las tecnologías de motores debido a sus limitaciones y ventajas inherentes en el diseño. Los motores con escobillas suelen funcionar eficazmente en rangos de velocidad moderados, presentando limitaciones de rendimiento derivadas de la fricción de las escobillas, el desgaste del conmutador y la generación de calor a altas velocidades. El contacto mecánico entre las escobillas y el conmutador genera pérdidas crecientes conforme aumenta la velocidad rotacional, lo que provoca una eficiencia reducida y un desgaste acelerado de los componentes. Las velocidades máximas suelen estar limitadas por fenómenos de rebote de las escobillas y por la integridad superficial del conmutador a frecuencias rotacionales elevadas.

Los diseños de motores de corriente continua sin escobillas destacan tanto en aplicaciones de baja velocidad con precisión como en altas velocidades, debido a la ausencia de componentes mecánicos con fricción. La conmutación electrónica permite el funcionamiento desde cero velocidad con capacidad de par completo hasta velocidades rotacionales muy elevadas, limitadas principalmente por los sistemas de rodamientos y el equilibrio del rotor, más que por restricciones eléctricas. El conmutado electrónico suave proporciona una salida de par constante en todo el rango de velocidad, lo que hace que estos motores sean ideales para aplicaciones que requieren amplia variación de velocidad o control preciso a bajas velocidades. Las características de respuesta dinámica también se benefician de la eliminación de la fricción de las escobillas y de la capacidad de cambiar rápidamente el momento de la corriente.

Eficiencia y consumo energético

La eficiencia energética representa uno de los diferenciadores más significativos entre las tecnologías de motores. Los motores con escobillas experimentan pérdidas continuas de potencia debido a la resistencia de las escobillas, al calentamiento por fricción y a las caídas de voltaje en la interfaz de conmutación mecánica. Estas pérdidas aumentan con la carga y la velocidad del motor, lo que resulta en índices de eficiencia que generalmente varían entre el 75% y el 85% en la mayoría de las aplicaciones industriales. El contacto físico constante genera calor que debe disiparse, reduciendo aún más la eficiencia general del sistema y requiriendo consideraciones adicionales de refrigeración en instalaciones cerradas.

Los sistemas modernos de motores de corriente continua sin escobillas alcanzan niveles de eficiencia superiores al 90 % y a menudo llegan al 95 % o más en diseños optimizados. La eliminación de las pérdidas por escobillas, combinada con un control electrónico preciso del encendido de la corriente, minimiza el desperdicio de energía y la generación de calor. Los variadores de frecuencia pueden optimizar las formas de onda de la corriente para adaptarlas a los requisitos de carga, mejorando aún más la eficiencia en distintas condiciones de funcionamiento. Esta eficiencia superior se traduce directamente en costos operativos reducidos, menores necesidades de refrigeración y una vida útil mejorada de las baterías en aplicaciones portátiles donde la conservación de energía es crítica.

Requisitos de mantenimiento y vida útil

Mantenimiento Programado y Reemplazo de Componentes

Los programas de mantenimiento para motores con escobillas se centran principalmente en los intervalos de servicio de las escobillas y el conmutador. Las escobillas de carbono se desgastan gradualmente durante el funcionamiento, por lo que deben reemplazarse periódicamente según las horas de funcionamiento, los ciclos de trabajo y las condiciones ambientales. La vida útil típica de las escobillas oscila entre 1.000 y 5.000 horas, dependiendo de la severidad de la aplicación, y algunas escobillas especializadas pueden prolongar los intervalos de servicio en condiciones favorables. Las superficies del conmutador también requieren limpieza periódica, recubrimiento o reemplazo, ya que el desgaste de las escobillas crea surcos y depósitos que pueden afectar el rendimiento y la fiabilidad.

Los procedimientos de mantenimiento regulares incluyen la inspección de escobillas, la verificación de la tensión de los resortes, la evaluación de la superficie del conmutador y la lubricación de los rodamientos según las especificaciones del fabricante. La acumulación de polvo proveniente del desgaste de las escobillas requiere limpieza periódica para prevenir la degradación del aislamiento y garantizar una adecuada disipación del calor. Estos requisitos de mantenimiento exigen tiempos programados de inactividad y la intervención de técnicos cualificados, lo que incide en los costos totales de propiedad que deben considerarse al tomar decisiones sobre la selección de equipos.

Los requisitos de mantenimiento del motor de corriente continua sin escobillas son mínimos debido a la ausencia de componentes de contacto sujetos al desgaste. El mantenimiento principal se centra en la lubricación de los rodamientos, inspecciones del controlador electrónico y verificaciones del sistema de protección ambiental. La eliminación de los residuos por desgaste de las escobillas reduce significativamente los requisitos de limpieza y prolonga los intervalos de servicio. La mayoría de los sistemas sin escobillas solo requieren mantenimiento de rodamientos y limpieza o recalibración ocasional de sensores, lo que resulta en programas de mantenimiento que se miden en años en lugar de meses o cientos de horas, típicos de las alternativas con escobillas.

Resistencia Ambiental y Durabilidad

Los factores ambientales afectan significativamente la durabilidad y fiabilidad de los motores en diferentes tecnologías. Los motores con escobillas enfrentan problemas en entornos polvorientos, húmedos o corrosivos, donde los contaminantes pueden interferir con el contacto entre escobillas y conmutador o acelerar las tasas de desgaste. La formación de arcos eléctricos en las escobillas durante el funcionamiento normal puede provocar explosiones en atmósferas explosivas, lo que limita el uso de estos motores en lugares peligrosos sin carcasas especiales a prueba de explosiones. La humedad y la exposición a productos químicos pueden corroer las superficies del conmutador y degradar los materiales de las escobillas, requiriendo medidas de protección ambiental mejoradas.

La construcción sellada posible con diseños de motores de corriente continua sin escobillas proporciona una resistencia ambiental y características de seguridad superiores. Sin componentes internos de arco eléctrico, estos motores pueden operar de forma segura en atmósferas potencialmente explosivas con las certificaciones adecuadas. Los controladores electrónicos de estado sólido pueden sellarse ambientalmente y ubicarse a distancia del motor si es necesario, lo que ofrece flexibilidad en entornos de instalación agresivos. La ausencia de requisitos de ventilación para el enfriamiento de escobillas también permite construcciones de motor completamente selladas que resisten la humedad, el polvo y la contaminación química de manera más efectiva que las alternativas con escobillas.

Consideraciones de Costo y Análisis Económico

Inversión Inicial y Complejidad del Sistema

Los costos iniciales de adquisición suelen favorecer a los sistemas con motores con escobillas debido a su construcción más sencilla y a sus requisitos de control menos complejos. Los motores con escobillas básicos requieren componentes externos mínimos además de dispositivos de conmutación de potencia, lo que los hace atractivos para aplicaciones sensibles al costo con requisitos de rendimiento sencillos. Los procesos de fabricación para motores con escobillas están bien establecidos y pueden aprovechar herramientas y técnicas de producción existentes, lo que contribuye a costos unitarios más bajos en muchas gamas de tamaño y niveles de potencia.

Los sistemas de motores de corriente continua sin escobillas requieren inversiones iniciales más elevadas debido a los controladores electrónicos sofisticados, sensores de posición y procesos avanzados de fabricación implicados en la construcción del rotor con imanes permanentes. Sin embargo, la diferencia de costos ha disminuido significativamente a medida que han aumentado los volúmenes de producción y han bajado los costos de los componentes electrónicos. Las consideraciones a nivel de sistema a menudo revelan que la inversión inicial más alta puede justificarse mediante costos de mantenimiento reducidos, mayor eficiencia y una fiabilidad mejorada durante el ciclo de vida del equipo.

Evaluación del costo total de propiedad

El análisis económico a largo plazo revela diferentes perfiles de costos entre las tecnologías de motores. Los sistemas de motores con escobillas generan gastos continuos por reemplazo de escobillas, mano de obra de mantenimiento, tiempos de inactividad programados y posibles pérdidas de productividad debido a fallos inesperados. Los costos por consumo de energía también se acumulan con el tiempo debido a características de menor eficiencia, especialmente en aplicaciones con horas de funcionamiento prolongadas o ciclos de trabajo elevados. Estos costos recurrentes pueden superar varias veces la inversión inicial en el motor durante ciclos típicos de vida útil del equipo.

La economía de los motores de corriente continua sin escobillas se beneficia de requisitos mínimos de mantenimiento, una eficiencia energética superior y una vida útil prolongada. Aunque los costos iniciales son más altos, la ausencia de reemplazo regular de componentes y el menor consumo de energía suelen resultar en costos totales de propiedad más bajos durante los primeros años de operación. Otros beneficios incluyen una reducción del inventario de piezas de repuesto, requisitos simplificados de formación para el mantenimiento y una mayor disponibilidad del sistema gracias a las características mejoradas de fiabilidad que contribuyen a las ventajas económicas generales.

Idoneidad para Aplicaciones y Criterios de Selección

Aplicaciones Industriales y Comerciales

Los requisitos de aplicación influyen significativamente en las decisiones de selección de motores más allá de las simples especificaciones técnicas. Los motores con escobillas siguen siendo adecuados para aplicaciones con presupuestos limitados, requisitos de control sencillos y expectativas de rendimiento moderadas. Ejemplos incluyen sistemas de transporte básicos, aplicaciones simples de posicionamiento y equipos donde el acceso para mantenimiento es fácil y los costos por tiempos de inactividad son mínimos. La simplicidad del control de motores con escobillas los hace apropiados para aplicaciones de modernización o situaciones en las que los sistemas de control existentes no pueden satisfacer los requisitos avanzados de accionamientos de motor.

Las aplicaciones de alto rendimiento cada vez prefieren soluciones de motores de corriente continua sin escobillas, donde la precisión, la fiabilidad y la eficiencia son fundamentales. La robótica, las máquinas CNC, los equipos médicos y las aplicaciones aeroespaciales se benefician de las características superiores de control y la fiabilidad que ofrece la conmutación electrónica. Las aplicaciones que requieren funcionamiento a velocidad variable, posicionamiento preciso o funcionamiento en entornos exigentes suelen justificar la inversión adicional en tecnología sin escobillas mediante un mejor rendimiento y unos costos operativos reducidos.

Integración de tecnologías emergentes

Las tendencias modernas de automatización industrial favorecen tecnologías que se integran bien con los sistemas de control digital y las iniciativas de la Industria 4.0. Los sistemas de motores de corriente continua sin escobillas se alinean naturalmente con estos requisitos a través de sus interfaces de control electrónico y su capacidad para proporcionar retroalimentación operativa detallada. La integración con controladores lógicos programables, redes industriales y sistemas de mantenimiento predictivo es sencilla con la selección y configuración adecuadas de la unidad de motor.

La trayectoria futura del desarrollo de la tecnología del motor favorece fuertemente las soluciones sin cepillos, ya que los costos de los semiconductores continúan disminuyendo y los requisitos de integración de sistemas se vuelven más sofisticados. Los algoritmos de control avanzados, los sensores integrados y las capacidades de comunicación se están convirtiendo en características estándar que mejoran la propuesta de valor de los sistemas de motor de corriente continua sin escobillas en una gama creciente de aplicaciones previamente dominadas por tecnologías de motor más simples.

Preguntas frecuentes

¿Cuál es la principal ventaja de un motor de corriente continua sin escobillas frente a un motor con escobillas?

La ventaja principal de un motor de corriente continua sin escobillas es la eliminación del contacto físico de las escobillas, lo que resulta en requisitos de mantenimiento significativamente reducidos, una vida útil más larga y una mayor eficiencia. Sin escobillas desgastándose contra un conmutador, estos motores pueden funcionar durante miles de horas sin necesidad de reemplazar componentes ni realizar mantenimiento regular, salvo la lubricación de los rodamientos. Además, el sistema de conmutación electrónica proporciona un control preciso del tiempo del motor, permitiendo una regulación de velocidad y características de par superiores en un rango de funcionamiento más amplio.

¿Cuánto más eficientes son los motores de corriente continua sin escobillas en comparación con los motores con escobillas?

Los motores de corriente continua sin escobillas suelen alcanzar una eficiencia del 90-95 %, frente al 75-85 % de eficiencia de los motores con escobillas. Esta mejora de eficiencia del 10-15 % se traduce directamente en un menor consumo de energía y unos costos operativos más bajos, especialmente en aplicaciones con largas horas de funcionamiento. La ventaja de eficiencia es más notable bajo condiciones de carga variables, donde el control electrónico puede optimizar las formas de onda de corriente para adaptarse a la demanda, mientras que los motores con escobillas mantienen pérdidas relativamente constantes independientemente de los requisitos de carga.

¿Vale la pena el mayor costo inicial de los motores de corriente continua sin escobillas?

La inversión inicial más alta en motores de corriente continua sin escobillas generalmente se justifica en un período de 2 a 3 años gracias a los menores costos de mantenimiento, menor consumo de energía y mayor fiabilidad. Las aplicaciones con ciclos de trabajo intensos, acceso difícil para mantenimiento o requisitos críticos de disponibilidad suelen obtener el retorno de la inversión en menos de un año. El análisis del costo total de propiedad debe incluir ahorros energéticos, reducción de mano de obra en mantenimiento, inventario de repuestos y mejoras de productividad derivadas de una mayor fiabilidad al evaluar la justificación económica.

¿Puedo reemplazar un motor con escobillas por un motor de corriente continua sin escobillas en equipos existentes?

Reemplazar un motor con escobillas por un motor de corriente continua sin escobillas requiere actualizar el sistema de accionamiento del motor para proporcionar conmutación electrónica y capacidades de retroalimentación de posición. Aunque la montura mecánica podría ser compatible, la interfaz eléctrica necesitará un controlador de motor moderno capaz de gestionar el conmutado electrónico. La inversión tanto en el motor como en el sistema de control suele ofrecer mejoras significativas en el rendimiento y ahorros de costos a largo plazo que justifican la actualización en muchas aplicaciones industriales.

Tabla de Contenido

- Arquitectura de Diseño Fundamental

- Características de rendimiento y eficiencia

- Requisitos de mantenimiento y vida útil

- Consideraciones de Costo y Análisis Económico

- Idoneidad para Aplicaciones y Criterios de Selección

-

Preguntas frecuentes

- ¿Cuál es la principal ventaja de un motor de corriente continua sin escobillas frente a un motor con escobillas?

- ¿Cuánto más eficientes son los motores de corriente continua sin escobillas en comparación con los motores con escobillas?

- ¿Vale la pena el mayor costo inicial de los motores de corriente continua sin escobillas?

- ¿Puedo reemplazar un motor con escobillas por un motor de corriente continua sin escobillas en equipos existentes?