Les applications industrielles modernes exigent de plus en plus une commande précise des mouvements, une efficacité énergétique et une grande fiabilité de la part de leurs systèmes d'entraînement. Le choix entre un moteur CC sans balai et un moteur classique à balais peut avoir un impact significatif sur les performances, les coûts de maintenance et la durée de fonctionnement. Comprendre les différences fondamentales entre ces technologies de moteurs aide les ingénieurs et les professionnels des achats à prendre des décisions éclairées pour leurs applications spécifiques. Les deux types de moteurs jouent un rôle essentiel dans l'automatisation, la robotique et divers processus industriels, mais leurs principes de conception sous-jacents entraînent des avantages et des limitations distincts qu'il convient d'évaluer attentivement.

Architecture de conception fondamentale

Éléments et composants de construction

La principale différence entre les moteurs à courant continu sans balais et les moteurs à balais réside dans leurs mécanismes de commutation. Les moteurs à balais utilisent des balais en carbone qui restent en contact avec un collecteur tournant, assurant ainsi l'inversion nécessaire du sens du courant dans les enroulements du rotor. Ce système de commutation mécanique constitue la base du fonctionnement des moteurs à courant continu depuis plus d'un siècle. L'inducteur contient des aimants permanents ou des électroaimants, tandis que le rotor comporte des enroulements reliés à des segments du collecteur. Lorsque le rotor tourne, les balais glissent sur différents segments du collecteur, garantissant une production de couple continue grâce à un chronométrage adéquat du courant.

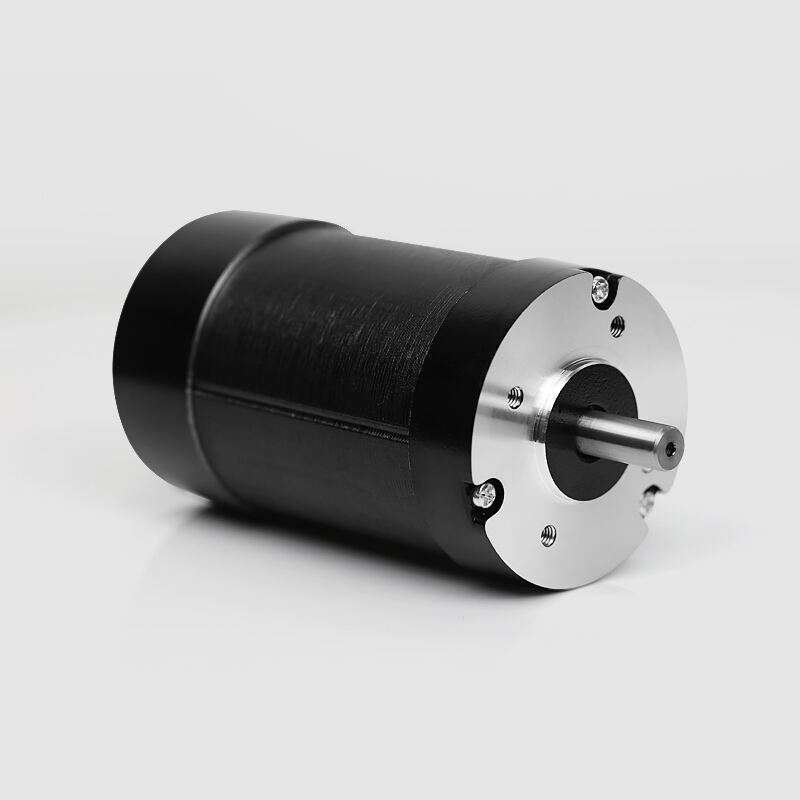

En revanche, moteur CC sans balai les systèmes éliminent entièrement les composants en contact physique. Le rotor contient généralement des aimants permanents, tandis que le stator abrite plusieurs enroulements qui reçoivent des commutations de courant contrôlées électroniquement. Les variateurs de vitesse électroniques ou les commandes de moteur gèrent avec précision le timing du flux de courant vers chaque enroulement du stator en fonction du retour de position du rotor provenant de capteurs tels que des dispositifs à effet Hall ou des codeurs. Ce système de commutation électronique nécessite une électronique de commande plus sophistiquée, mais élimine les points d'usure associés aux systèmes de balayage mécanique.

Principes de fonctionnement et méthodes de commande

La commande des moteurs à balais reste relativement simple, nécessitant uniquement la régulation de tension pour ajuster la vitesse et l'inversion du sens du courant pour inverser le sens de rotation. La nature auto-commutée des conceptions à balais signifie qu'une fois l'alimentation appliquée, le moteur maintient naturellement sa rotation sans complexité de contrôle supplémentaire. La régulation de vitesse implique généralement une modulation de largeur d'impulsion ou un contrôle linéaire de tension, ce qui rend ces moteurs adaptés aux applications où des interfaces de commande simples sont privilégiées. La commutation mécanique maintient automatiquement le bon synchronisme entre la position du rotor et le flux de courant.

Les systèmes sans balais exigent des algorithmes de commande plus sophistiqués, mais offrent en contrepartie une précision et une efficacité supérieures. La commutation électronique nécessite des informations en temps réel sur la position du rotor afin de synchroniser correctement l'interruption du courant dans les enroulements du stator. Les contrôleurs modernes de moteurs à courant continu sans balais utilisent des algorithmes avancés tels que la commutation en six étapes, la commande sinusoïdale ou la commande vectorielle afin d'optimiser les caractéristiques de performance. Ces méthodes de commande permettent une régulation précise de la vitesse, un contrôle du couple, et même un fonctionnement sans capteur dans certaines applications où une rétroaction de position externe pourrait être peu pratique ou coûteuse.

Caractéristiques de performance et efficacité

Plage de vitesse et capacités de couple

Les capacités de plage de vitesse varient considérablement selon les technologies de moteurs en raison de leurs limitations et avantages inhérents à la conception. Les moteurs à balais fonctionnent généralement efficacement dans des plages de vitesse modérées, mais rencontrent des limites de performance dues au frottement des balais, à l'usure du commutateur et à la génération de chaleur à haute vitesse. Le contact mécanique entre les balais et le commutateur entraîne des pertes croissantes lorsque la vitesse de rotation augmente, ce qui réduit l'efficacité et accélère l'usure des composants. Les vitesses maximales sont souvent limitées par le phénomène de rebondissement des balais et par l'intégrité de la surface du commutateur à des fréquences de rotation élevées.

Les moteurs à courant continu sans balais se distinguent dans les applications à basse vitesse comme à haute vitesse, grâce à l'absence de composants mécaniques soumis au frottement. La commutation électronique permet un fonctionnement à partir de zéro tour par minute, avec un couple maximal, jusqu'à des vitesses de rotation très élevées, limitées principalement par les systèmes de roulement et l'équilibre du rotor, et non par des contraintes électriques. La commutation électronique fluide assure une production de couple constante sur toute la plage de vitesse, ce qui rend ces moteurs idéaux pour les applications nécessitant une grande variation de vitesse ou un contrôle précis à basse vitesse. Les caractéristiques de réponse dynamique bénéficient également de l'élimination du frottement des balais et de la capacité à modifier rapidement le moment de commutation du courant.

Efficacité et consommation d'énergie

L'efficacité énergétique représente l'un des facteurs de différenciation les plus importants entre les technologies de moteurs. Les moteurs à balais subissent des pertes d'énergie continues dues à la résistance des balais, au chauffage par friction et aux chutes de tension au niveau de l'interface de commutation mécanique. Ces pertes augmentent avec la charge et la vitesse du moteur, ce qui se traduit par des rendements typiquement compris entre 75 % et 85 % dans la plupart des applications industrielles. Le contact physique permanent génère de la chaleur qui doit être dissipée, réduisant ainsi davantage l'efficacité globale du système et nécessitant des mesures de refroidissement supplémentaires dans les installations fermées.

Les systèmes modernes de moteurs à courant continu sans balais atteignent des rendements dépassant 90 % et atteignent souvent 95 % ou plus dans les conceptions optimisées. L'élimination des pertes dues aux balais, combinée à une commande électronique précise du réglage du courant, minimise le gaspillage d'énergie et la génération de chaleur. Les variateurs de fréquence peuvent optimiser les formes d'onde du courant pour s'adapter aux exigences de charge, améliorant ainsi davantage le rendement dans différentes conditions de fonctionnement. Ce rendement supérieur se traduit directement par une réduction des coûts d'exploitation, des besoins en refroidissement moindres et une meilleure autonomie des batteries dans les applications portables où la conservation de l'énergie est critique.

Exigences en matière d'entretien et durée de vie

Entretien planifié et remplacement de composants

Les plannings d'entretien des moteurs à balais sont principalement axés sur les intervalles de service des balais et du collecteur. Les balais en carbone s'usent progressivement pendant le fonctionnement et doivent être remplacés périodiquement en fonction des heures de fonctionnement, des cycles de travail et des conditions environnementales. La durée de vie typique des balais varie entre 1 000 et 5 000 heures selon la sévérité de l'application, certains balais spécialisés permettant d'étendre les intervalles d'entretien dans des conditions favorables. Les surfaces du collecteur nécessitent également un nettoyage, un reconditionnement ou un remplacement périodiques, car l'usure des balais crée des rainures et des dépôts pouvant affecter les performances et la fiabilité.

Les procédures de maintenance régulières incluent l'inspection des balais, la vérification de la tension des ressorts, l'évaluation de la surface du collecteur et la lubrification des roulements conformément aux spécifications du fabricant. L'accumulation de poussière due à l'usure des balais nécessite un nettoyage périodique afin d'éviter la dégradation de l'isolation et d'assurer une bonne dissipation de la chaleur. Ces exigences de maintenance impliquent des arrêts planifiés et l'intervention de techniciens qualifiés, ce qui contribue aux coûts totaux de possession à prendre en compte lors du choix des équipements.

Les exigences de maintenance des moteurs à courant continu sans balais sont minimales en raison de l'absence de composants de contact sujets à l'usure. La maintenance principale porte sur la lubrification des roulements, les inspections du contrôleur électronique et les vérifications du système de protection environnementale. L'élimination des débris dus à l'usure des balais réduit considérablement les besoins de nettoyage et prolonge les intervalles d'entretien. La plupart des systèmes sans balais nécessitent uniquement un entretien des roulements et occasionnellement un nettoyage ou un recalibrage des capteurs, ce qui donne des intervalles de maintenance exprimés en années plutôt qu'en mois ou en centaines d'heures, comme c'est typique pour les moteurs à balais.

Résistance et durabilité environnementales

Les facteurs environnementaux ont un impact significatif sur la longévité et la fiabilité des moteurs selon les différentes technologies. Les moteurs à balais rencontrent des difficultés dans des environnements poussiéreux, humides ou corrosifs, où les contaminants peuvent perturber le contact entre balais et collecteur ou accélérer les taux d'usure. L'étincelage des balais pendant le fonctionnement normal peut enflammer des atmosphères explosives, limitant ainsi l'utilisation de ces moteurs dans des lieux dangereux sans boîtiers antidéflagrants spécialisés. L'humidité et l'exposition aux produits chimiques peuvent corroder les surfaces du collecteur et dégrader les matériaux des balais, nécessitant des mesures renforcées de protection environnementale.

La conception étanche possible avec les moteurs à courant continu sans balais offre une résistance environnementale et des caractéristiques de sécurité supérieures. En l'absence de composants produisant des arcs internes, ces moteurs peuvent fonctionner en toute sécurité dans des atmosphères potentiellement explosives, moyennant des certifications appropriées. Les contrôleurs électroniques à semi-conducteurs peuvent être scellés pour résister aux conditions environnementales et installés à distance du moteur si nécessaire, offrant ainsi une grande flexibilité dans des environnements d'installation difficiles. L'absence de besoin de ventilation pour le refroidissement des balais permet également des constructions de moteurs entièrement étanches, qui résistent plus efficacement à l'humidité, à la poussière et à la contamination chimique que les moteurs à balais.

Considérations de coûts et analyse économique

Investissement initial et complexité du système

Les coûts initiaux d'acquisition favorisent généralement les systèmes à moteur à balais en raison de leur construction plus simple et de leurs exigences de commande réduites. Les moteurs à balais basiques nécessitent peu de composants externes autres que des dispositifs de commutation d'alimentation, ce qui les rend attrayants pour les applications sensibles au coût ayant des exigences de performance simples. Les procédés de fabrication des moteurs à balais sont bien établis et peuvent s'appuyer sur des outillages et techniques de production existants, contribuant ainsi à des coûts unitaires plus faibles dans de nombreuses gammes de tailles et niveaux de puissance.

Les systèmes de moteurs à courant continu sans balais nécessitent un investissement initial plus élevé en raison des contrôleurs électroniques sophistiqués, des capteurs de position et des procédés de fabrication avancés utilisés dans la construction du rotor à aimant permanent. Toutefois, l'écart de coût a considérablement diminué avec l'augmentation des volumes de production et la baisse du prix des composants électroniques. Une analyse au niveau du système montre souvent que l'investissement initial plus élevé peut être justifié par des coûts d'entretien réduits, une efficacité améliorée et une fiabilité accrue tout au long du cycle de vie de l'équipement.

Évaluation du coût total de possession

L'analyse économique à long terme révèle des profils de coûts différents entre les technologies de moteurs. Les systèmes de moteurs à balais entraînent des frais continus pour le remplacement des balais, la main-d'œuvre d'entretien, les arrêts planifiés et les pertes potentielles de productivité dues à des pannes inattendues. Les coûts liés à la consommation d'énergie s'accumulent également au fil du temps en raison d'une efficacité moindre, particulièrement dans les applications fonctionnant pendant de longues durées ou avec des cycles de travail intensifs. Ces coûts récurrents peuvent dépasser plusieurs fois l'investissement initial dans le moteur sur la durée de vie typique des équipements.

Les moteurs à courant continu sans balais offrent des avantages économiques grâce à des besoins d'entretien minimes, à une excellente efficacité énergétique et à une durée de vie prolongée. Bien que les coûts initiaux soient plus élevés, l'absence de remplacement régulier des composants et la consommation d'énergie réduite entraînent souvent des coûts totaux de possession inférieurs dès les premières années de fonctionnement. Les avantages supplémentaires incluent une réduction du stock de pièces de rechange, des exigences simplifiées en matière de formation à l'entretien et une meilleure disponibilité du système, dues à des caractéristiques de fiabilité améliorées qui contribuent aux avantages économiques globaux.

Adéquation aux applications et critères de sélection

Applications industrielles et commerciales

Les exigences d'application influencent considérablement les décisions de sélection des moteurs au-delà des simples spécifications techniques. Les moteurs à balais restent adaptés aux applications aux budgets limités, aux besoins de commande simples et aux performances modérées. Cela inclut par exemple les systèmes de convoyage basiques, les applications de positionnement simples et les équipements pour lesquels l'accès à la maintenance est facile et les coûts d'indisponibilité minimes. La simplicité de la commande des moteurs à balais les rend appropriés pour des applications de rétrofit ou dans des situations où les systèmes de commande existants ne peuvent pas supporter les exigences avancées des entraînements moteur.

Les applications hautes performances privilégient de plus en plus les solutions de moteurs CC sans balai où la précision, la fiabilité et l'efficacité sont primordiales. La robotique, les machines CNC, les équipements médicaux et les applications aérospatiales bénéficient des caractéristiques de contrôle et de la fiabilité supérieures offertes par la commutation électronique. Les applications nécessitant un fonctionnement à vitesse variable, un positionnement précis ou un fonctionnement dans des environnements difficiles justifient généralement l'investissement supplémentaire dans la technologie sans pinceau grâce à une meilleure performance et à une réduction des coûts d'exploitation.

Intégration des technologies émergentes

Les tendances modernes de l'automatisation industrielle privilégient les technologies qui s'intègrent bien aux systèmes de contrôle numérique et aux initiatives de l'industrie 4.0. Les systèmes de moteurs à courant continu sans balais s'alignent naturellement sur ces exigences grâce à leurs interfaces de commande électronique et à leur capacité à fournir des retours d'information détaillés sur le fonctionnement. L'intégration avec les automates programmables, les réseaux industriels et les systèmes de maintenance prédictive est simple, moyennant un choix et une configuration appropriés du variateur de moteur.

L'évolution future du développement des moteurs favorise fortement les solutions sans balais, car les coûts des semi-conducteurs continuent de baisser et les exigences en matière d'intégration système deviennent plus sophistiquées. Des algorithmes de commande avancés, des capteurs intégrés et des fonctionnalités de communication deviennent des caractéristiques standard, renforçant ainsi la valeur ajoutée des systèmes de moteurs à courant continu sans balais dans un éventail croissant d'applications auparavant dominées par des technologies de moteurs plus simples.

FAQ

Quel est le principal avantage d'un moteur CC sans balai par rapport à un moteur à balai?

L'avantage principal d'un moteur CC sans balais est l'élimination du contact physique avec la brosse, ce qui entraîne une réduction significative des exigences d'entretien, une durée de vie plus longue et une efficacité plus élevée. Sans brosses usées contre un commutateur, ces moteurs peuvent fonctionner pendant des milliers d'heures sans nécessiter de remplacement de composants ou d'entretien régulier au-delà de la lubrification du roulement. En outre, le système de commutation électronique fournit un contrôle précis du réglage du temps du moteur, permettant une régulation supérieure de la vitesse et des caractéristiques de couple sur une plage de fonctionnement plus large.

Combien les moteurs à courant continu sans balai sont plus efficaces que les moteurs à balai?

Les moteurs à courant continu sans balais atteignent généralement un rendement de 90 à 95 %, contre 75 à 85 % pour les moteurs à balais. Cet gain d'efficacité de 10 à 15 % se traduit directement par une consommation d'énergie réduite et des coûts d'exploitation plus faibles, en particulier dans les applications fonctionnant pendant de longues durées. L'avantage en termes d'efficacité devient plus marqué dans des conditions de charge variables, où la commande électronique peut optimiser les formes d'onde du courant en fonction de la demande, tandis que les moteurs à balais présentent des pertes relativement constantes quelle que soit la charge requise.

Les moteurs à courant continu sans balais valent-ils le coût initial plus élevé

L'investissement initial plus élevé dans les moteurs à courant continu sans balais est généralement justifié en 2 à 3 ans grâce à des coûts d'entretien réduits, une consommation d'énergie plus faible et une fiabilité accrue. Les applications ayant des cycles de fonctionnement intensifs, un accès difficile pour l'entretien ou des exigences critiques en matière de disponibilité voient souvent le retour sur investissement se réaliser en moins d'un an. L'analyse du coût total de possession doit inclure les économies d'énergie, la réduction du temps de travail lié à l'entretien, les stocks de pièces détachées et les gains de productivité découlant d'une meilleure fiabilité lors de l'évaluation de la justification économique.

Puis-je remplacer un moteur à balais par un moteur à courant continu sans balais dans un équipement existant

Remplacer un moteur à balais par un moteur à courant continu sans balais nécessite une mise à niveau du système de commande du moteur afin de fournir une commutation électronique et des capacités de rétroaction de position. Bien que le montage mécanique puisse être compatible, l'interface électrique exigera un contrôleur de moteur moderne capable de gérer la commutation électronique. L'investissement dans le moteur et le système de contrôle permet souvent d'obtenir des améliorations significatives des performances et des économies à long terme qui justifient la mise à niveau dans de nombreuses applications industrielles.

Table des Matières

- Architecture de conception fondamentale

- Caractéristiques de performance et efficacité

- Exigences en matière d'entretien et durée de vie

- Considérations de coûts et analyse économique

- Adéquation aux applications et critères de sélection

-

FAQ

- Quel est le principal avantage d'un moteur CC sans balai par rapport à un moteur à balai?

- Combien les moteurs à courant continu sans balai sont plus efficaces que les moteurs à balai?

- Les moteurs à courant continu sans balais valent-ils le coût initial plus élevé

- Puis-je remplacer un moteur à balais par un moteur à courant continu sans balais dans un équipement existant