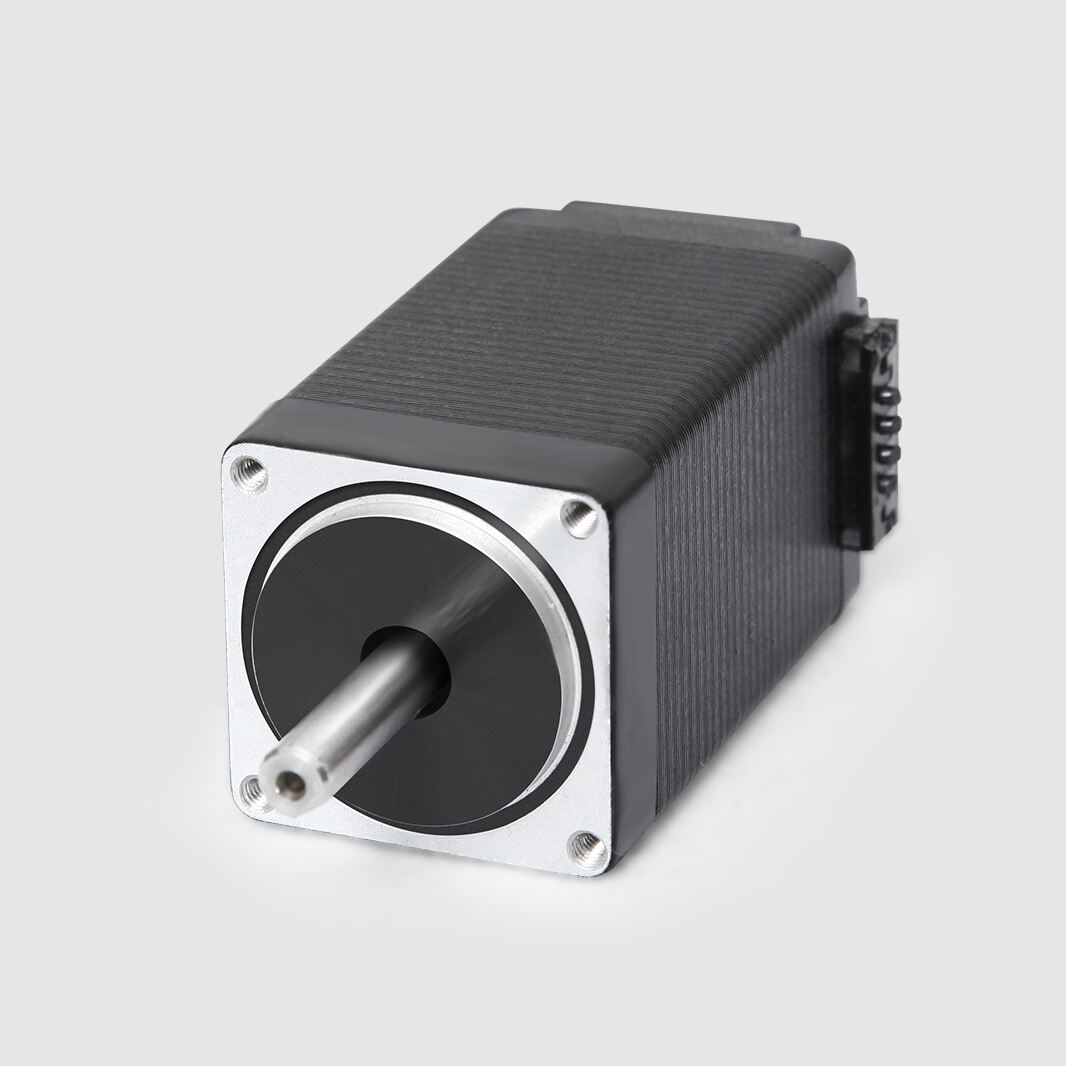

driver stepper digital

Driver stepper digital merupakan sistem kontrol canggih yang dirancang untuk mengatur motor stepper dengan presisi dan keandalan luar biasa. Perangkat elektronik tingkat lanjut ini mengubah sinyal pulsa digital menjadi gerakan motor yang tepat, sehingga memungkinkan pengaturan posisi dan kecepatan secara akurat di berbagai aplikasi industri. Driver stepper digital beroperasi dengan menerima perintah digital dari sebuah pengontrol dan menerjemahkannya menjadi sinyal listrik yang sesuai guna mengaktifkan belitan motor stepper dalam urutan yang benar. Proses ini memungkinkan pergerakan sudut yang presisi dalam langkah-langkah diskrit, menjadikannya komponen penting dalam sistem otomasi yang memerlukan penentuan posisi yang tepat. Fungsi utama driver stepper digital meliputi pengaturan arus, kontrol mikrostep, manajemen arah, serta penyesuaian kecepatan. Pengaturan arus memastikan motor beroperasi secara efisien sekaligus mencegah terjadinya kelebihan panas dan memperpanjang masa pakai operasional. Kemampuan mikrostep memungkinkan driver membagi satu langkah penuh menjadi inkremen yang lebih kecil, sehingga menghasilkan gerakan yang lebih halus dan mengurangi getaran. Kontrol arah memungkinkan pergerakan dua arah (maju-mundur), sedangkan penyesuaian kecepatan menyediakan laju gerak variabel guna menyesuaikan kebutuhan spesifik suatu aplikasi. Fitur teknologi pada driver stepper digital modern mencakup algoritma pengendali arus canggih, sistem perlindungan termal, serta antarmuka komunikasi seperti konektivitas RS-485 atau Ethernet. Driver-driver ini umumnya dilengkapi mekanisme umpan balik canggih, kemampuan deteksi kesalahan, serta parameter yang dapat diprogram dan disesuaikan untuk aplikasi tertentu. Sifat digital driver-driver ini memungkinkan pemantauan jarak jauh, kemampuan diagnostik, serta integrasi dengan sistem yang dikendalikan komputer. Aplikasi driver stepper digital mencakup berbagai industri, antara lain otomasi manufaktur, peralatan medis, mesin pengemasan, manufaktur tekstil, serta instrumen presisi. Dalam pemesinan CNC, driver-driver ini memungkinkan penentuan posisi alat potong dan operasi pemotongan secara presisi. Dalam pencetakan 3D, driver-driver ini mengendalikan pergerakan ekstruder dan penempatan head cetak dengan akurasi luar biasa. Peralatan laboratorium memanfaatkan driver stepper digital untuk penentuan posisi sampel, tahapan mikroskop, serta perangkat uji otomatis. Keserbagunaan dan presisi driver stepper digital menjadikannya tak tergantikan dalam setiap aplikasi yang memerlukan pola pergerakan terkendali dan dapat diulang.