Optymalizacja obciążenia dynamicznego i efektywność energetyczna

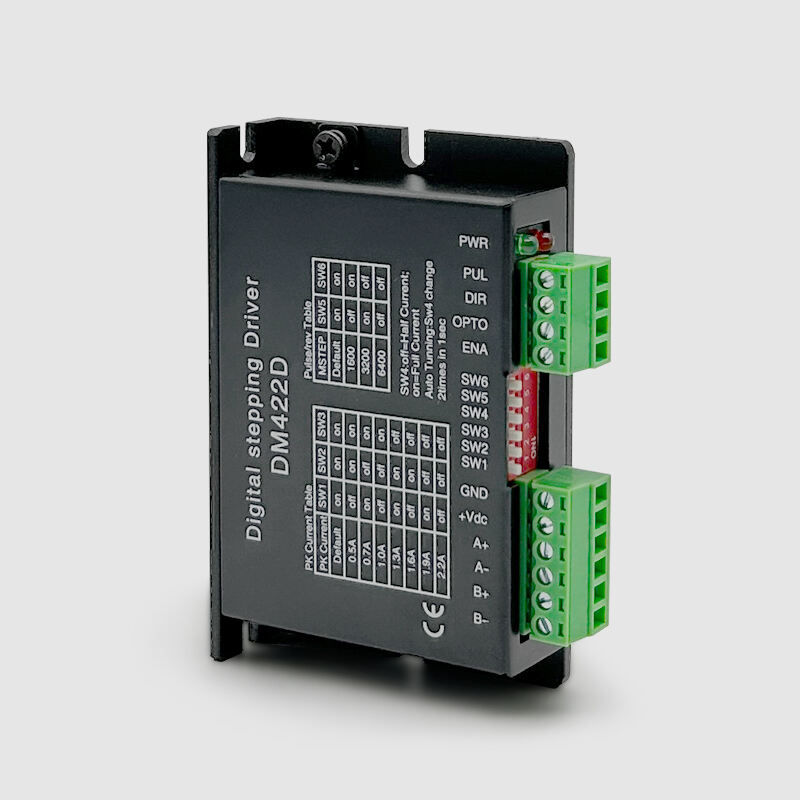

Możliwości optymalizacji obciążenia dynamicznego i efektywności energetycznej sterownika silnika krokowego z pętlą zamkniętą stanowią przełom w technologii sterowania silnikami, zapewniając znaczne oszczędności operacyjne przy jednoczesnym poprawianiu wydajności systemu oraz przedłużaniu czasu eksploatacji urządzeń. Tradycyjne sterowniki silników krokowych działają przy stałym poziomie prądu niezależnie od rzeczywistych wymagań obciążenia, co prowadzi do znacznych strat energii i niepotrzebnego wydzielania ciepła podczas pracy przy małym obciążeniu. Sterownik silnika krokowego z pętlą zamkniętą eliminuje te ograniczenia dzięki inteligentnym algorytmom sterowania prądem, które ciągle dostosowują wartość prądu zasilającego silnik na podstawie rzeczywistych warunków obciążenia i wymagań związanych z pozycjonowaniem. Takie adaptacyjne podejście zapewnia, że silnik otrzymuje dokładnie tyle prądu, ile jest konieczne do utrzymania pozycji i wykonania polecanych ruchów, eliminując tym samym marnowanie energii, ale zachowując pełną zdolność momentu obrotowego w przypadku wymagających zastosowań, gdzie konieczna jest maksymalna wydajność silnika. System optymalizacji obciążenia monitoruje sygnały zwrotne z enkodera, aby określić rzeczywiste warunki obciążenia silnika, analizując takie czynniki jak tempo przyspieszania, wymagania związane z utrzymywaniem pozycji w stanie ustalonym oraz zmiany obciążenia dynamicznego, celem obliczenia optymalnego poziomu prądu dla każdej konkretnej sytuacji roboczej. W okresach postoju system redukuje prąd utrzymujący do minimalnego poziomu, zachowując jednocześnie wystarczający moment obrotowy, aby zapobiec dryfowi pozycji — co przekłada się na istotne oszczędności energii oraz ograniczenie nagrzewania się silnika. Gdy wymagane są operacje wymagające wysokiego momentu obrotowego, system natychmiast zwiększa prąd do maksymalnej wartości, zapewniając, że wydajność nigdy nie jest kompromitowana przez optymalizację efektywności energetycznej. Korzyści wynikające z efektywności energetycznej wykraczają poza proste redukowanie prądu: zoptymalizowany tryb pracy zmniejsza nagrzewanie się silnika, co z kolei ogranicza wymagania dotyczące systemów chłodzenia oraz znacząco przedłuża żywotność łożysk i uzwojeń silnika. Ograniczenie wydzielania ciepła umożliwia także instalację silników o wyższej gęstości mocy, w których wiele silników pracuje w ograniczonej przestrzeni, ponieważ zarządzanie ciepłem staje się mniej krytyczne, gdy poszczególne silniki generują mniejsze ilości ciepła odpadowego. Dynamiczne algorytmy optymalizacji uczą się na podstawie wzorców pracy, tworząc modele predykcyjne, które przewidują wymagania obciążeniowe i wstępnie dostosowują poziomy prądu jeszcze przed rozpoczęciem wymagających operacji — minimalizując opóźnienia odpowiedzi i maksymalizując korzyści wynikające z efektywności. Dla użytkowników te ulepszenia efektywności przekładają się bezpośrednio na niższe koszty zużycia energii elektrycznej, szczególnie w zastosowaniach obejmujących wiele silników krokowych pracujących w sposób ciągły. Zakłady produkcyjne wyposażone w dziesiątki lub setki systemów silników krokowych mogą osiągnąć znaczne redukcje kosztów energii, jednocześnie poprawiając ogólną niezawodność systemu dzięki zmniejszeniu naprężeń termicznych w komponentach silników. Przedłużenie czasu eksploatacji urządzeń wynikające z zoptymalizowanego działania przynosi dodatkowe korzyści finansowe w postaci mniejszej częstotliwości wymiany oraz obniżonych wymagań serwisowych, czyniąc sterownik silnika krokowego z pętlą zamkniętą inwestycją, która generuje wartość przez cały okres jego użytkowania.