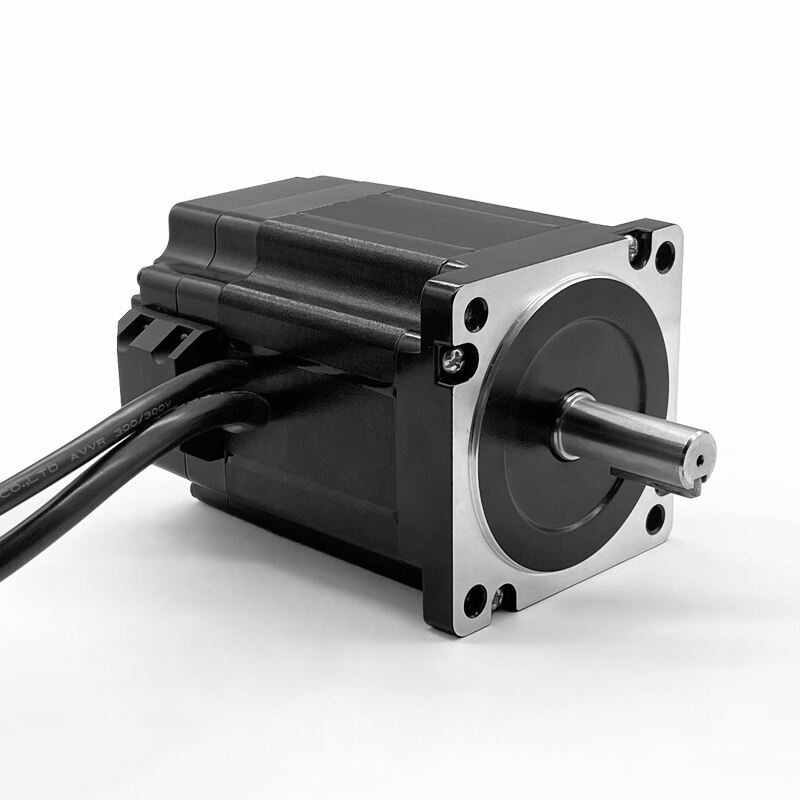

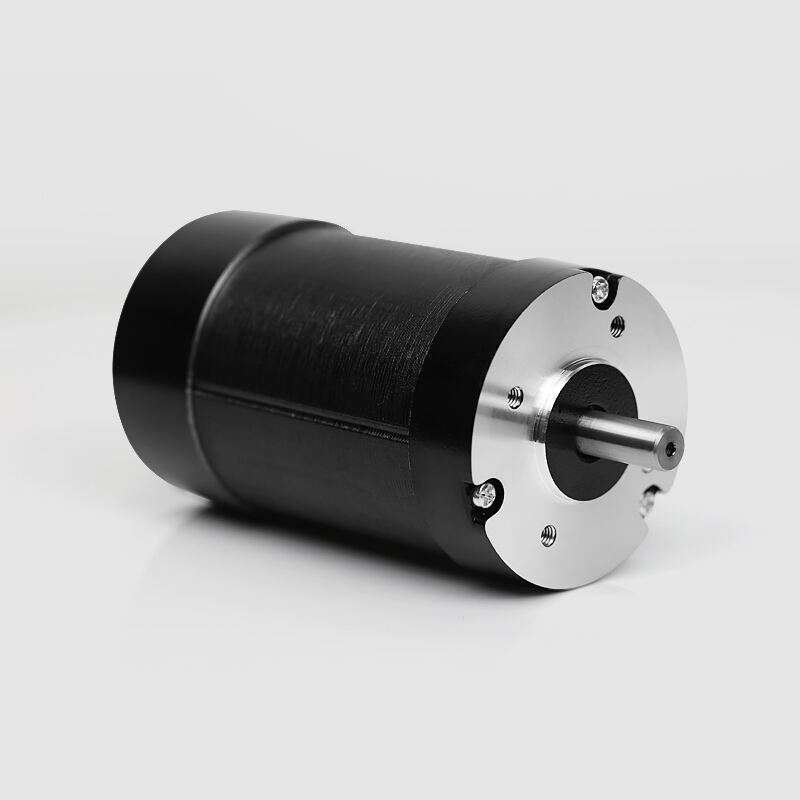

Automatizarea industrială continuă să evolueze într-un ritm fără precedent, stimulând cererea pentru tehnologii motrice mai eficiente și fiabile. Printre cele mai semnificative realizări din acest domeniu se numără adoptarea pe scară largă a motor DC fără perie sistemelor, care au revoluționat modul în care facilitățile moderne de producție abordează transmisia și controlul puterii. Aceste mașini electrice sofisticate elimină periiile mecanice prezente în motoarele tradiționale, rezultând în caracteristici superioare de performanță care răspund cerințelor exigente ale aplicațiilor industriale actuale. Trecerea de la motoarele clasice cu perii la alternativele fără perii reprezintă o schimbare fundamentală către o fiabilitate sporită, costuri reduse de întreținere și o eficiență operațională îmbunătățită în diverse sectoare industriale.

Eficiență Superioară și Performanță Energetică

Conversie energetică îmbunătățită

Eliminarea frecării periei în proiectările motoarelor de curent continuu fără perii îmbunătățește semnificativ eficiența conversiei energetice în comparație cu variantele tradiționale cu perii. Fără contact fizic între periile și segmentele comutatorului, aceste motoare pot atinge clase de eficiență care depășesc 90%, reducând substanțial consumul de energie în aplicațiile industriale. Această eficiență sporită se traduce direct în costuri de funcționare mai reduse și un impact de mediu diminuat, făcând ca motoarele fără perii să devină din ce în ce mai atractive pentru operațiunile de producție axate pe sustenabilitate.

Controlerele moderne pentru motoare dc fără perii utilizează tehnici avansate de comutare electronică pentru a optimiza livrarea puterii pe întregul domeniu de funcționare. Aceste sisteme sofisticate de control monitorizează în mod continuu poziția rotorului prin senzori cu efect Hall sau prin feedback de la un codificator, asigurând o comutare a curentului perfect sincronizată pentru o eficiență maximă. Rezultatul este o funcționare performantă constantă, care menține niveluri ridicate de eficiență în condiții variate de sarcină și viteze de funcționare.

Generare redusă de căldură

Pierderile interne mai mici în sistemele de motoare dc fără perii conduc la o generare semnificativ redusă de căldură în timpul funcționării. Acest avantaj termic prelungește durata de viață a motorului, reduce necesitatea de răcire și permite proiectarea unor sisteme cu densitate de putere mai mare în aplicații compacte. Industriile care funcționează în medii sensibile la temperatură beneficiază în mod deosebit de această caracteristică, deoarece o emisie termică redusă minimizează riscul de suprasolicitare a componentelor critice și menține condiții stabile de funcționare.

Performanța termică îmbunătățită permite, de asemenea, motoarelor fără perii să funcționeze la niveluri mai mari de putere fără a compromite fiabilitatea. Această capacitate se dovedește deosebit de valoroasă în aplicații solicitante, cum ar fi robotica, mașinile-unelte CNC și liniile de producție automate, unde o performanță constantă în condiții termice variabile este esențială pentru menținerea calității produselor și a disponibilității operaționale.

Fiabilitate și durabilitate excepționale

Eliminarea punctelor de uzură mecanică

Absența periei fizice în proiectarea motoarelor de curent continuu fără perii elimină principala sursă de uzură mecanică întâlnită în motoarele clasice. Această avantaj fundamental al proiectării extinde în mod semnificativ durata de viață în exploatare și reduce frecvența intervențiilor de întreținere necesare pentru menținerea unei performanțe optime. Unitățile industriale beneficiază de o reducere semnificativă a timpului de staționare asociat înlocuirii periilor și întreținerii colectorului, ceea ce duce la o eficacitate generală crescută a echipamentelor și la continuitatea producției.

Construcția motorului fără perii include sisteme de rulmenți etanșați și ansambluri robuste ale rotorului care rezistă în medii industriale severe. Sistemul electronic de comutație funcționează fără contact fizic, asigurând o performanță constantă pe parcursul a milioane de cicluri de funcționare. Acest avantaj în ceea ce privește fiabilitatea face ca tehnologia motorului de curent continuu fără perii să fie deosebit de potrivită pentru aplicații critice, în care defectele neașteptate ar putea duce la pierderi semnificative de producție sau la probleme de siguranță.

Durata de viață operațională extinsă

Sistemele tipice de motoare de curent continuu fără perii demonstrează o durată de funcționare de peste 10.000 de ore de funcționare continuă în condiții industriale normale. Această durată de viață prelungită rezultă din eliminarea uzurii periilor, reducerea solicitării rulmenților datorită unei funcționări mai line, precum și o gestionare termică îmbunătățită. Unitățile de producție pot reduce semnificativ costul total de proprietate prin minimizarea frecvenței înlocuirilor și a costurilor asociate cu forța de muncă pentru schimbarea motoarelor.

Durabilitatea crescută a motoarelor fără perii se dovedește deosebit de valoroasă în aplicațiile care necesită funcționare 24/7 sau instalarea în locații unde accesul pentru întreținere este dificil sau costisitor. Funcțiile de monitorizare la distanță integrate în controlerele moderne de motoare fără perii permit strategii de întreținere predictivă care prelungesc în continuare durata de viață, identificând probleme potențiale înainte ca acestea să ducă la defectarea echipamentului.

Control precis al vitezei și poziției

Capacități avansate de control

Comutația electronică în sistemele de motoare dc fără perii permite o reglare precisă a vitezei și un control al poziției care depășește capacitățile motoarelor tradiționale cu perii. Controlerele avansate ale motorului implementează algoritmi sofisticati, cum ar fi controlul orientat pe câmp și modulația vectorială a spațiului, pentru a obține o livrare uniformă a cuplului și o reglare precisă a vitezei pe întregul domeniu de funcționare. Aceste tehnici de control elimină ondulația de viteză asociată comutației mecanice, rezultând o funcționare mai lină și o calitate îmbunătățită a produsului în aplicațiile de fabricație precisă.

Controlerele moderne pentru motoare dc fără perii includ multiple opțiuni de feedback, cum ar fi encodeuri, rezolve și algoritmi de control fără senzori, pentru a oferi informații precise despre poziție și viteză. Acest feedback permite sisteme de control în buclă închisă care mențin acuratețea în limite de fracțiuni de grad pentru controlul poziției sau în limite de 0,1% pentru reglarea vitezei. O astfel de precizie se dovedește esențială în aplicații precum fabricarea semiconductorilor, producția dispozitivelor medicale și operațiunile de prelucrare cu precizie înaltă.

Caracteristici de Răspuns Dinamic

Inerția redusă a rotorului și sistemele electronice de control responsive din proiectele de motoare dc fără perii asigură o răspuns dinamic excepțional la comenzile de control. Această caracteristică permite cicluri rapide de accelerare și decelerare, schimbări precise de viteză și mișcări de poziționare exacte necesare în sistemele automate moderne. Timpul de răspuns îmbunătățit crește productivitatea în aplicațiile care implică cicluri frecvente de pornire-oprire sau profile complexe de mișcare.

Performanța dinamică superioară permite și motor DC fără perie sistemele care mențin stabilitatea în timpul perturbărilor de sarcină și asigură performanțe constante în condiții de funcționare diferite. Această stabilitate se dovedește a fi deosebit de valorosă în aplicații precum sistemele de transport, brațele robotice și echipamentele de asamblare automată, în cazul în care menținerea unui control precis al mișcării este critică pentru calitatea produsului și siguranța operațională.

Reducerea cerințelor de întreținere

Intervenții minime de servicii

Tehnologia motorului DC fără perie reduce semnificativ cerințele de întreținere în comparație cu alternativele tradiționale perlite. Eliminarea schimbării periuțelor, a refacerii suprafeței comutatorului și a sarcinilor de întreținere aferente duce la economii substanțiale de costuri și la o disponibilitate operațională îmbunătățită. Intervalele de întreținere tipice pentru motoarele fără perie se extind la inspecții anuale axate în primul rând pe starea rulmenților și conexiunile electrice, mai degrabă decât pe întreținerea frecventă a periei necesară motoarelor convenționale.

Construcția sigilată a majorității modelelor de motoare cu curent continuu fără perie protejează componentele interne de contaminare și umiditate, reducând în continuare cerințele de întreținere. Această protecție permite funcționarea fiabilă în medii industriale dificile, inclusiv în condiții prafosoase, umede sau agresiv chimice, în care motoarele tradiționale ar putea necesita intervenții frecvente de întreținere pentru a menține performanța și fiabilitatea.

Integrarea Mentinței Predictive

Controlatorii moderni de motor DC fără perie încorporează capacități de diagnosticare care permit monitorizarea stării și strategii de întreținere predictivă. Aceste sisteme monitorizează în mod continuu parametrii precum temperatura motorului, nivelurile de vibrație, consumul de curent și caracteristicile performanței pentru a identifica potențialele probleme înainte ca acestea să conducă la defecțiunea echipamentului. Capacitățile de detectare timpurie permit întreținerea programată în timpul perioadelor de inactivitate planificate, reducând la minimum impactul asupra operațiunilor de producție.

Integrarea cu platformele industriale IoT și sistemele de management al întreținerii la nivel de uzină permite ca datele motoarelor fără perii să contribuie la programele comprehensive de monitorizare a stării echipamentelor. Această conectivitate permite echipelor de întreținere să optimizeze programările de service, să urmărească tendințele de performanță și să implementeze strategii de întreținere bazate pe date care maximizează disponibilitatea echipamentelor, minimizând în același timp costurile de întreținere.

Avantaje ecologice și operaționale

Avantajele reducerii zgomotului

Funcționarea motorului de curent continuu fără perii produce niveluri semnificativ mai scăzute de zgomot în comparație cu variantele cu perii, datorită eliminării frecării periilor și a scânteierii comutației mecanice. Acest avantaj acustic este deosebit de valoros în aplicațiile în care reducerea zgomotului este importantă pentru confortul lucrătorilor, calitatea produsului sau conformitatea cu reglementările. Procesul mai lin de comutare electronică determină o reducere a zgomotului electromagnetic și a vibrațiilor mecanice, contribuind la medii industriale mai silențioase.

Un zgomot de funcționare mai scăzut indică, de asemenea, o tensiune mecanică redusă și o funcționare mai fluidă în sistemele cu motoare fără perii. Această caracteristică contribuie la o precizie crescută în aplicațiile care necesită vibrații minime, cum ar fi echipamentele optice, instrumentele de măsură și procesele de fabricație sensibile, unde perturbările mecanice ar putea afecta calitatea produsului sau acuratețea măsurătorilor.

Compatibilitatea electromagnetică

Controlerele avansate pentru motoare dc fără perii incorporează tehnici sofisticate de filtrare și ecranare pentru a minimiza generarea interferențelor electromagnetice. Spre deosebire de motoarele cu perii, care produc interferențe electromagnetice semnificative datorită scânteierii periei, motoarele fără perii permit o compatibilitate electromagnetică mai bună cu echipamentele electronice sensibile. Acest avantaj este esențial în mediile industriale moderne, unde mai multe sisteme electronice trebuie să funcționeze în apropiere fără a se influența reciproc.

Compatibilitatea electromagnetică îmbunătățită permite, de asemenea, motoarelor fără perii să respecte cerințele stricte de reglementare pentru echipamentele industriale care funcționează în medii cu limitări stricte privind interferențele electromagnetice (EMI). Această capacitate de conformitate extinde gama de aplicații în care tehnologia motoarelor de curent continuu fără perii poate fi implementată cu succes, inclusiv în unități medicale, instalații de telecomunicații și laboratoare de măsurare de precizie.

Eficientă costurilor și returnul pe investiție

Analiza Costului Total de Detentie

Deși sistemele cu motoare de curent continuu fără perii necesită în general o investiție inițială mai mare în comparație cu variantele cu perii, costul total al deținerii pe durata ciclului de viață al echipamentului demonstrează avantaje economice semnificative. Costurile reduse de întreținere, durata de viață prelungită și eficiența energetică îmbunătățită se combină pentru a oferi o rată a rentabilității atractivă în majoritatea aplicațiilor industriale. Eliminarea costurilor legate de înlocuirea periilor poate justifica singură diferența de preț inițială în aplicațiile cu cicluri intensive de funcționare sau cu acces dificil.

Economiile de energie datorate eficienței îmbunătățite contribuie în mod substanțial la beneficiile economice ale tehnologiei motoarelor de curent continuu fără perii. În aplicațiile care funcționează continuu sau pe perioade lungi, consumul redus de energie poate duce la economii semnificative de costuri pe durata de funcționare a motorului. Aceste economii devin deosebit de evidente în zonele cu costuri ridicate ale energiei electrice sau pentru instalațiile care implementează programe de conservare a energiei.

Creșterea productivității

Fiabilitatea și caracteristicile de performanță îmbunătățite ale sistemelor cu motoare de curent continuu fără perii contribuie la o productivitate crescută prin reducerea timpilor de staționare, îmbunătățirea calității produselor și creșterea debitului de producție. Capacitățile precise de control permit timpi de ciclu mai rapizi și poziționare mai exactă în sistemele automate, influențând direct eficiența procesului de fabricație și calitatea producției.

Beneficiile sporite ale productivității se extind dincolo de performanța directă a motorului și includ reducerea întreruperilor de producție legate de întreținere și o fiabilitate sporită a sistemului. Programele previzibile de întreținere și durata de viață mai lungă a motoarelor fără perii permit o planificare mai bună a producției și reduc riscul defectărilor neașteptate ale echipamentelor, care ar putea perturba operațiunile de fabricație sau compromite termenele de livrare.

Întrebări frecvente

Care este diferența tipică de durată de viață între motoarele de curent continuu fără perii și cele cu perii

Sistemele cu motoare de curent continuu fără perii prezintă în mod tipic o durată de funcționare de 10.000 de ore sau mai mult în regim de funcționare continuă, în timp ce motoarele tradiționale cu perii pot necesita înlocuirea periilor la fiecare 1.000–3.000 de ore, în funcție de condițiile de funcționare. Eliminarea uzurii fizice a periilor în construcțiile fără perii duce la o durată de viață de 3–5 ori mai lungă, reducând semnificativ costurile de înlocuire și timpul de staționare pentru întreținere pe durata de funcționare a echipamentului.

Cum realizează motoarele de curent continuu fără perii un control mai bun al vitezei decât motoarele cu perii

Comutația electronică în sistemele de motoare de curent continuu fără perii permite un control precis al temporizării și elimină ondulațiile de viteză asociate cu comutația mecanică prin perii. Algoritmi avansați de control, cum ar fi controlul orientat pe câmp, asigură o livrare uniformă a cuplului și o reglare exactă a vitezei cu o precizie de 0,1%. Sistemul de control electronic răspunde instantaneu la comenzile de viteză și menține o performanță constantă în condiții variate de sarcină, fără limitările mecanice ale sistemelor de comutare bazate pe perii.

Sunt motoarele de curent continuu fără perii potrivite pentru medii industriale dificile

Proiectările motoarelor de curent continuu fără perii includ o construcție etanșată care protejează componentele interne de praf, umiditate și contaminare chimică, frecvente în mediile industriale. Lipsa scânteilor datorate periilor elimină riscurile de aprindere în atmosfere explozive, iar sistemele robuste de control electronic pot fi amplasate în carcase adecvate pentru cerințe de mediu specifice. Multe motoare fără perii au gradul de protecție IP65 sau mai mare, fiind potrivite pentru aplicații industriale exigente, inclusiv prelucrarea alimentelor, uzine chimice și instalații exterioare.

Care sunt considerentele principale la trecerea de la motoarele de curent continuu cu perii la cele fără perii

Trecerea la tehnologia motoarelor de curent continuu fără perii necesită evaluarea compatibilității sistemului de control, a cerințelor de alimentare și a considerentelor privind montajul mecanic. Controlerele electronice de viteză pentru motoarele fără perii necesită de obicei semnale de intrare și specificații de putere diferite în comparație cu acționările pentru motoarele cu perii. Cu toate acestea, caracteristicile îmbunătățite de performanță, cerințele reduse de întreținere și fiabilitatea sporită justifică de obicei costurile de modernizare prin eficiență operațională crescută și reducerea costului total de proprietate pe durata de viață a echipamentului.

Cuprins

- Eficiență Superioară și Performanță Energetică

- Fiabilitate și durabilitate excepționale

- Control precis al vitezei și poziției

- Reducerea cerințelor de întreținere

- Avantaje ecologice și operaționale

- Eficientă costurilor și returnul pe investiție

-

Întrebări frecvente

- Care este diferența tipică de durată de viață între motoarele de curent continuu fără perii și cele cu perii

- Cum realizează motoarele de curent continuu fără perii un control mai bun al vitezei decât motoarele cu perii

- Sunt motoarele de curent continuu fără perii potrivite pentru medii industriale dificile

- Care sunt considerentele principale la trecerea de la motoarele de curent continuu cu perii la cele fără perii