ระบบอัตโนมัติอุตสาหกรรมสมัยใหม่พึ่งพาอาศัยระบบควบคุมมอเตอร์ที่แม่นยำอย่างมาก เพื่อให้มั่นใจในประสิทธิภาพสูงสุดตลอดกระบวนการผลิต ท่ามกลางเทคโนโลยีมอเตอร์หลากหลายประเภทที่มีอยู่ ระบบมอเตอร์สเต็ปเปอร์ (stepper motor systems) มีความโดดเด่นด้วยลักษณะการควบคุมที่ไม่เหมือนใครและข้อได้เปรียบในการปฏิบัติงาน การเข้าใจว่ามอเตอร์เหล่านี้แตกต่างจากระบบมอเตอร์ AC และ DC แบบดั้งเดิมอย่างไรจึงเป็นสิ่งสำคัญยิ่งสำหรับวิศวกรที่ต้องเลือกระบบควบคุมการเคลื่อนที่ที่เหมาะสมกับแอปพลิเคชันของตน ความแตกต่างพื้นฐานในวิธีการควบคุม ความต้องการระบบตอบกลับ (feedback) และความแม่นยำในการระบุตำแหน่ง ทำให้เทคโนโลยีมอเตอร์สเต็ปเปอร์เหมาะเป็นพิเศษสำหรับแอปพลิเคชันที่ต้องการการเคลื่อนที่แบบเป็นขั้นตอนอย่างแม่นยำ โดยไม่จำเป็นต้องใช้ความซับซ้อนของระบบตอบกลับแบบวงจรปิด (closed-loop feedback systems)

ความแตกต่างของสถาปัตยกรรมการควบคุมพื้นฐาน

ระบบควบคุมแบบโอเพน-ลูป เทียบกับระบบควบคุมแบบคลอส-ลูป

ความแตกต่างที่สำคัญที่สุดระหว่างการควบคุมมอเตอร์แบบสเต็ปเปอร์กับเทคโนโลยีมอเตอร์อื่นๆ อยู่ที่สถาปัตยกรรมการควบคุมพื้นฐานของมัน มอเตอร์กระแสตรง (DC) และมอเตอร์กระแสสลับ (AC) แบบดั้งเดิมมักทำงานภายในระบบควบคุมแบบลูปปิด (closed-loop) ซึ่งจำเป็นต้องมีสัญญาณตอบกลับอย่างต่อเนื่องจากเอนโค้เดอร์หรือเซ็นเซอร์ เพื่อรักษาความแม่นยำในการควบคุมตำแหน่งและความเร็ว กลไกการตอบกลับนี้จะตรวจสอบตำแหน่งจริงของมอเตอร์อย่างต่อเนื่อง และเปรียบเทียบกับตำแหน่งที่ต้องการ จากนั้นจึงปรับค่าแบบเรียลไทม์ผ่านตัวควบคุม

ในทางกลับกัน ระบบมอเตอร์แบบสเต็ปเปอร์ส่วนใหญ่ทำงานในโครงสร้างแบบลูปเปิด (open-loop) โดยตัวควบคุมจะส่งลำดับสัญญาณพัลส์ที่กำหนดไว้ล่วงหน้าโดยไม่จำเป็นต้องมีสัญญาณตอบกลับเกี่ยวกับตำแหน่งแต่อย่างใด แต่ละพัลส์จะสอดคล้องกับการเคลื่อนที่เชิงมุมที่เฉพาะเจาะจง ทำให้มอเตอร์สามารถขยับไปตามขั้นตอนที่แม่นยำและเป็นช่วงๆ ได้ การทำงานแบบลูปเปิดนี้ช่วยกำจัดความจำเป็นในการใช้อุปกรณ์ตอบกลับที่มีราคาแพง ขณะเดียวกันก็ยังคงรักษาความแม่นยำในการระบุตำแหน่งได้อย่างเยี่ยมยอดภายใต้สภาวะการใช้งานปกติ

ลักษณะการซิงค์ตัวเองโดยธรรมชาติของระบบควบคุมมอเตอร์แบบสเต็ปเปอร์ ทำให้มันน่าสนใจเป็นพิเศษสำหรับการใช้งานที่เน้นความเรียบง่ายและต้นทุนต่ำ อย่างไรก็ตาม ข้อได้เปรียบนี้มาพร้อมกับข้อจำกัด เนื่องจากระบบแบบโอเพน-ลูปไม่สามารถตรวจจับหรือชดเชยการสูญเสียขั้นตอน (missed steps) ที่เกิดจากภาระเกินขนาดหรือสิ่งกีดขวางทางกลได้

โครงสร้างคำสั่งแบบสัญญาณพัลส์

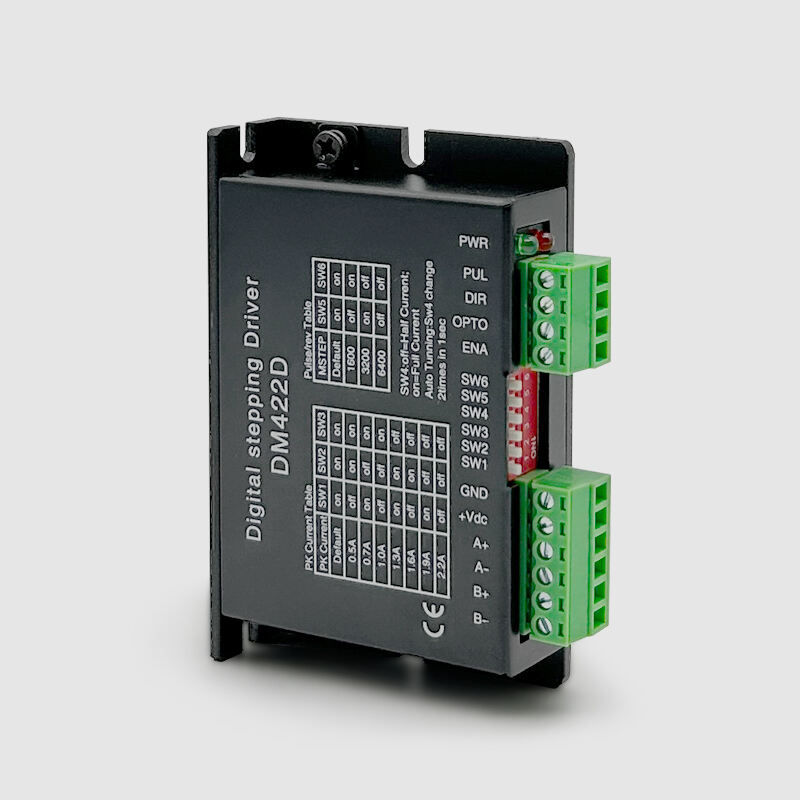

ตัวควบคุมมอเตอร์แบบสเต็ปเปอร์ใช้ชุดสัญญาณพัลส์แบบแยกส่วนเพื่อสร้างการเคลื่อนที่ ซึ่งแตกต่างโดยพื้นฐานจากสัญญาณอะนาล็อกแบบต่อเนื่องหรือสัญญาณ PWM ที่ใช้ในไดรเวอร์มอเตอร์แบบทั่วไป โดยแต่ละพัลส์แทนค่าการหมุนในมุมคงที่หนึ่งค่า โดยทั่วไปจะอยู่ในช่วง 0.9 ถึง 1.8 องศาต่อขั้นตอน สำหรับการตั้งค่ามาตรฐาน แนวทางการใช้พัลส์นี้ทำให้มีความเข้ากันได้โดยธรรมชาติกับระบบควบคุมสมัยใหม่และคอนโทรลเลอร์ลอจิกแบบโปรแกรมได้ (PLC)

ความสัมพันธ์ระหว่างความถี่ของสัญญาณพัลส์กับความเร็วของมอเตอร์สร้างลักษณะการควบคุมแบบเชิงเส้น ซึ่งช่วยให้การเขียนโปรแกรมและการผสานระบบทำได้ง่ายขึ้น วิศวกรสามารถคำนวณอัตราความถี่ของสัญญาณพัลส์ที่ต้องการได้อย่างแม่นยำเพื่อให้บรรลุความเร็วที่ต้องการ ทำให้ เครื่องยนต์ขั้น ระบบมีความคาดการณ์ได้สูงและสามารถทำงานซ้ำได้อย่างสม่ำเสมอ

ไดรเวอร์มอเตอร์สตีปเปอร์ขั้นสูงมีความสามารถในการไมโครสเต็ป (microstepping) ซึ่งแบ่งแต่ละขั้นตอนเต็มหนึ่งรอบออกเป็นช่วงย่อยๆ ที่เล็กลง เพื่อให้การเคลื่อนที่เรียบเนียนขึ้นและมีความละเอียดสูงขึ้น เทคนิคนี้รักษาข้อได้เปรียบของการควบคุมแบบดิจิทัลไว้ ขณะเดียวกันก็ปรับปรุงความแม่นยำในการระบุตำแหน่งให้ดีขึ้นอย่างมาก และลดผลกระทบจากเรโซแนนซ์เชิงกล

ลักษณะเฉพาะด้านความแม่นยำและความถูกต้อง

ความแม่นยำในการระบุตำแหน่งโดยธรรมชาติ

เทคโนโลยีมอเตอร์แบบสเต็ปเปอร์ (Stepper motor) ให้ความแม่นยำสูงในการจัดตำแหน่งโดยไม่จำเป็นต้องใช้อุปกรณ์รับส่งสัญญาณกลับภายนอก ซึ่งถือเป็นข้อได้เปรียบสำคัญเหนือระบบมอเตอร์แบบทั่วไป โครงสร้างเชิงกลของมอเตอร์เหล่านี้รับประกันว่าแต่ละขั้นตอน (step) จะสอดคล้องกับการเปลี่ยนแปลงมุมที่แน่นอนอย่างแม่นยำ โดยทั่วไปจะรักษาความแม่นยำไว้ภายใน ±3% ของมุมแต่ละขั้นตอนที่ระบุไว้ ความแม่นยำโดยธรรมชาตินี้ทำให้มอเตอร์แบบสเต็ปเปอร์เหมาะอย่างยิ่งสำหรับงานจัดตำแหน่งที่ต้องการความแม่นยำสัมบูรณ์มากกว่าสมรรถนะแบบไดนามิก

ต่างจากมอเตอร์เซอร์โว (servo motors) ที่อาศัยความละเอียดของเอนโคเดอร์และศักยภาพในการประมวลผลของคอนโทรลเลอร์เพื่อให้ได้ความแม่นยำในการจัดตำแหน่ง ระบบมอเตอร์แบบสเต็ปเปอร์ได้มาซึ่งความแม่นยำจากโครงสร้างทางกายภาพของตัวมอเตอร์เองและคุณภาพของอุปกรณ์ขับเคลื่อน (drive electronics) มอเตอร์แบบสเต็ปเปอร์คุณภาพสูงสามารถบรรลุความแม่นยำในการจัดตำแหน่งได้ถึง ±0.05 องศา หรือดีกว่านั้น จึงเหมาะสมสำหรับการใช้งานที่ต้องการความแม่นยำสูง เช่น อุปกรณ์การผลิตแบบพรีซิชันและเครื่องมือวิทยาศาสตร์

การไม่มีข้อผิดพลาดสะสมจากการกำหนดตำแหน่ง ถือเป็นอีกหนึ่งข้อได้เปรียบที่สำคัญของการควบคุมมอเตอร์แบบสเต็ปเปอร์ โดยแต่ละลำดับการเคลื่อนที่จะเริ่มต้นจากตำแหน่งที่ทราบค่าแน่นอน และเคลื่อนที่ผ่านช่วงระยะที่กำหนดไว้ล่วงหน้าอย่างแม่นยำ ซึ่งช่วยกำจัดปัญหาการคลาดเคลื่อน (drift) และการสะสมของข้อผิดพลาด ที่อาจเกิดขึ้นกับเทคโนโลยีมอเตอร์อื่น ๆ ได้ในช่วงเวลาการใช้งานที่ยาวนาน

ความละเอียดและความสามารถในการไมโครสเท็ป (Microstepping)

ตัวควบคุมมอเตอร์แบบสเต็ปเปอร์รุ่นใหม่ในปัจจุบันใช้อัลกอริธึมไมโครสเท็ปที่ซับซ้อน ซึ่งช่วยเพิ่มความละเอียดในการกำหนดตำแหน่งให้สูงกว่าขนาดขั้นตอนตามธรรมชาติของมอเตอร์อย่างมาก การทำงานแบบฟูลสเท็ป (full-step) มาตรฐานให้ความละเอียดพื้นฐานในการกำหนดตำแหน่ง ในขณะที่เทคนิคการไมโครสเท็ปสามารถแบ่งแต่ละขั้นตอนออกเป็น 256 ขั้นตอนหรือมากกว่านั้น ทำให้บรรลุความละเอียดเชิงมุมต่ำกว่า 0.01 องศา

ความสามารถในการไมโครสตепนี้ทำให้ระบบมอเตอร์สเตปเปอร์สามารถแข่งขันกับระบบเซอร์โวความละเอียดสูงได้ในแง่ของความแม่นยำในการกำหนดตำแหน่ง ขณะเดียวกันก็รักษาข้อได้เปรียบด้านความเรียบง่ายของการควบคุมแบบโอเพน-ลูปไว้ได้ ลักษณะการเคลื่อนที่ที่เรียบเนียนซึ่งเกิดจากการไมโครสตีปยังช่วยลดการสั่นสะเทือนเชิงกลและเสียงรบกวนทางเสียง ซึ่งเป็นปัจจัยสำคัญที่ต้องพิจารณาในงานความแม่นยำสูงและสภาพแวดล้อมที่ต้องการการปฏิบัติงานอย่างเงียบสงบ

ความสัมพันธ์ระหว่างความละเอียดของการไมโครสตีปกับลักษณะของทอร์กจำเป็นต้องพิจารณาอย่างรอบคอบ เนื่องจากโดยทั่วไปแล้ว ความละเอียดของการไมโครสตีปที่สูงขึ้นจะส่งผลให้ทอร์กคงที่ (holding torque) ลดลง และมีความไวต่อการเปลี่ยนแปลงของโหลดมากขึ้น วิศวกรจึงจำเป็นต้องปรับสมดุลระหว่างความต้องการความละเอียดกับข้อกำหนดด้านทอร์กเมื่อทำการปรับแต่งประสิทธิภาพของระบบมอเตอร์สเตปเปอร์

การเปรียบเทียบสมรรถนะของแรงบิดและความเร็ว

ลักษณะของทอร์กในช่วงการใช้งานต่าง ๆ

ลักษณะการให้แรงบิดของมอเตอร์แบบสเต็ปเปอร์แตกต่างอย่างมากเมื่อเทียบกับมอเตอร์กระแสสลับ (AC) และมอเตอร์กระแสตรง (DC) ทั่วไป โดยแสดงโปรไฟล์ประสิทธิภาพที่ไม่ซ้ำแบบ ซึ่งส่งผลต่อความเหมาะสมในการนำไปใช้งาน ขณะอยู่นิ่งและที่ความเร็วต่ำ ระบบมอเตอร์แบบสเต็ปเปอร์จะให้แรงบิดยึดตำแหน่งสูงสุด ซึ่งค่อยๆ ลดลงตามลำดับเมื่อความถี่ในการทำงานเพิ่มขึ้น ความสัมพันธ์ระหว่างแรงบิดกับความเร็วนี้ต่างจากมอเตอร์เหนี่ยวนำแบบ AC อย่างชัดเจน เนื่องจากมอเตอร์เหนี่ยวนำแบบ AC จะให้แรงบิดต่ำมากในช่วงเริ่มต้น และจำเป็นต้องเร่งความเร็วเพื่อเข้าสู่ช่วงความเร็วที่สามารถผลิตแรงบิดได้สูงสุด

ความสามารถในการรักษาแรงบิดยึดตำแหน่งของหน่วยมอเตอร์แบบสเต็ปเปอร์ขณะอยู่นิ่ง ทำให้มีความมั่นคงในการจัดตำแหน่งได้อย่างยอดเยี่ยม โดยไม่จำเป็นต้องใช้พลังงานอย่างต่อเนื่องเพื่อขับเคลื่อนกลไกเบรก คุณลักษณะนี้ทำให้การประยุกต์ใช้มอเตอร์แบบสเต็ปเปอร์เหมาะเป็นพิเศษสำหรับงานจัดตำแหน่งในแนวดิ่ง และงานที่ต้องการรักษาตำแหน่งอย่างแม่นยำแม้ในช่วงที่เกิดการหยุดจ่ายไฟ

อย่างไรก็ตาม ลักษณะของแรงบิดที่ลดลงเมื่อความเร็วสูงขึ้นจะจำกัดความเร็วในการทำงานสูงสุดของระบบมอเตอร์สเตปเปอร์ เมื่อเทียบกับทางเลือกอื่น เช่น มอเตอร์เซอร์โวและมอเตอร์กระแสสลับ แอปพลิเคชันที่ต้องการการทำงานที่ความเร็วสูงพร้อมการส่งออกแรงบิดอย่างสม่ำเสมออาจได้รับประโยชน์จากเทคโนโลยีมอเตอร์ทางเลือกอื่น แม้ว่าระบบมอเตอร์สเตปเปอร์จะมีข้อได้เปรียบในด้านความซับซ้อนของการควบคุมก็ตาม

การตอบสนองแบบไดนามิกและลักษณะการเร่งความเร็ว

ลักษณะการเคลื่อนที่แบบเป็นขั้นตอน (step-wise) ของการควบคุมมอเตอร์สเตปเปอร์สร้างรูปแบบการตอบสนองแบบไดนามิกที่ไม่เหมือนใคร ซึ่งจำเป็นต้องใช้กลยุทธ์เฉพาะสำหรับการเร่งความเร็วและการลดความเร็ว ต่างจากมอเตอร์เซอร์โวที่สามารถเริ่มต้นการเคลื่อนที่ได้อย่างราบรื่น ระบบมอเตอร์สเตปเปอร์จำเป็นต้องจัดการลักษณะการเร่งความเร็วอย่างระมัดระวังเพื่อป้องกันการสูญเสียขั้นตอน (step loss) และรับประกันการปฏิบัติงานที่เชื่อถือได้ตลอดทั้งลำดับการเคลื่อนที่

อัลกอริธึมการเร่งความเร็วที่ถูกฝังไว้ในตัวควบคุมมอเตอร์สเต็ปปิ้งรุ่นใหม่จะเพิ่มความถี่ของสัญญาณพัลส์อย่างค่อยเป็นค่อยไปตั้งแต่ช่วงเริ่มต้นจนถึงความเร็วในการทำงาน เพื่อป้องกันไม่ให้มอเตอร์สูญเสียการซิงโครไนซ์กับสัญญาณพัลส์คำสั่ง อัลกอริธึมการควบคุมขั้นสูงเหล่านี้ช่วยให้แอปพลิเคชันที่ใช้มอเตอร์สเต็ปปิ้งสามารถเร่งความเร็วได้อย่างรวดเร็ว ขณะยังคงรักษาความแม่นยำในการระบุตำแหน่งและความน่าเชื่อถือของระบบไว้ได้

ลักษณะการลดแรงสั่นสะเทือนโดยธรรมชาติของระบบมอเตอร์สเต็ปปิ้งช่วยลดการเกินเป้าหมาย (overshoot) และระยะเวลาในการหยุดนิ่ง (settling time) ในการประยุกต์ใช้สำหรับการระบุตำแหน่ง ทำให้ได้ลักษณะการเคลื่อนที่ที่คมชัดและชัดเจนอย่างยิ่ง เหมาะสมอย่างยิ่งสำหรับงานการจัดลำดับตำแหน่ง (indexing) และงานระบุตำแหน่งที่ต้องการความแม่นยำสูง พฤติกรรมนี้แตกต่างจากระบบเซอร์โว ซึ่งอาจต้องมีการปรับแต่ง (tuning) เพื่อให้ได้คุณลักษณะการตอบสนองแบบไดนามิกที่เหมาะสมที่สุด

ความซับซ้อนของการควบคุมและประเด็นที่ควรพิจารณาในการดำเนินการ

ความเรียบง่ายในการเขียนโปรแกรมและการผสานรวม

ข้อกำหนดด้านการเขียนโปรแกรมสำหรับระบบควบคุมมอเตอร์แบบสเต็ปเปอร์นั้นมีความเรียบง่ายกว่าระบบที่ใช้มอเตอร์เซอร์โวอย่างมาก จึงทำให้เหมาะกับการประยุกต์ใช้งานที่ต้องคำนึงถึงระยะเวลาและระดับความซับซ้อนของการพัฒนาเป็นหลัก การทำงานพื้นฐานของมอเตอร์แบบสเต็ปเปอร์จำเป็นเพียงสัญญาณพัลส์และสัญญาณทิศทาง ซึ่งสามารถสร้างได้ง่ายโดยไมโครคอนโทรลเลอร์แบบง่ายๆ หรือ PLC โดยไม่จำเป็นต้องใช้อัลกอริธึมควบคุมการเคลื่อนที่ที่ซับซ้อน

การผสานรวมเข้ากับระบบควบคุมที่มีอยู่แล้วนั้นทำได้อย่างสะดวกง่ายดาย เนื่องจากอินเทอร์เฟซคำสั่งของมอเตอร์แบบสเต็ปเปอร์เป็นแบบดิจิทัล ผลลัพธ์สัญญาณพัลส์มาตรฐานจาก PLC หรือตัวควบคุมการเคลื่อนที่สามารถขับเคลื่อนระบบมอเตอร์แบบสเต็ปเปอร์ได้โดยตรง โดยไม่จำเป็นต้องใช้อินเทอร์เฟซแบบแอนะล็อก หรือขั้นตอนการปรับแต่งพารามิเตอร์ที่ซับซ้อนซึ่งมักเกี่ยวข้องกับการผสานรวมไดรฟ์เซอร์โว

ลักษณะเชิงกำหนดของมอเตอร์สตีปเปอร์ในการตอบสนองทำให้ไม่จำเป็นต้องใช้ขั้นตอนการปรับแต่งวงจรควบคุมที่ซับซ้อน ซึ่งระบบเซอร์โวต้องการ วิศวกรสามารถคาดการณ์พฤติกรรมของระบบได้จากเวลาและค่าความถี่ของสัญญาณพัลส์ ทำให้ออกแบบระบบได้ง่ายขึ้น และลดระยะเวลาในการติดตั้งและเริ่มใช้งานระบบใหม่

อุปกรณ์อิเล็กทรอนิกส์ควบคุมมอเตอร์และข้อกำหนดด้านพลังงาน

อุปกรณ์อิเล็กทรอนิกส์ควบคุมมอเตอร์สตีปเปอร์ประกอบด้วยวงจรสวิตช์พิเศษที่ออกแบบมาเพื่อจ่ายกระแสไฟฟ้าไปยังขดลวดมอเตอร์ตามลำดับที่แม่นยำ ซึ่งจะสร้างสนามแม่เหล็กหมุนที่จำเป็นสำหรับการเคลื่อนที่แบบก้าว (step-wise motion) ตัวควบคุมเหล่านี้มีความแตกต่างอย่างมากจากตัวควบคุมมอเตอร์ทั่วไป ทั้งในแง่รูปแบบการสวิตช์และกลยุทธ์การควบคุมกระแส ซึ่งได้รับการปรับแต่งให้เหมาะสมกับลักษณะทางไฟฟ้าเฉพาะของขดลวดมอเตอร์สตีปเปอร์

เทคนิคการควบคุมปัจจุบันในปัจจุบันที่ใช้กับไดรเวอร์มอเตอร์สตีปเปอร์สมัยใหม่ช่วยรักษาค่าแรงบิดที่สม่ำเสมอภายใต้สภาวะโหลดที่เปลี่ยนแปลงไป ขณะเดียวกันก็ลดการใช้พลังงานและปริมาณความร้อนที่เกิดขึ้นให้น้อยที่สุด ระบบควบคุมกระแสแบบช็อปเปอร์ (Chopper-type) และอัลกอริธึมการสลับสัญญาณขั้นสูง ช่วยให้มอเตอร์ทำงานได้อย่างมีประสิทธิภาพสูงสุด พร้อมทั้งปกป้องขดลวดมอเตอร์จากการเสียหายอันเนื่องมาจากการไหลของกระแสเกินค่าที่กำหนด

ข้อกำหนดด้านแหล่งจ่ายไฟสำหรับระบบที่ใช้มอเตอร์สตีปเปอร์มักให้ความสำคัญกับความสามารถในการจ่ายกระแสไฟฟ้ามากกว่าการควบคุมแรงดันไฟฟ้า เนื่องจากอุปกรณ์ไดรเวอร์จะทำหน้าที่ควบคุมกระแสไฟฟ้าที่จ่ายให้มอเตอร์เพื่อรักษาลักษณะแรงบิดที่สม่ำเสมอ แนวทางนี้แตกต่างจากระบบเซอร์โว ซึ่งจำเป็นต้องใช้แหล่งจ่ายไฟที่ควบคุมแรงดันอย่างแม่นยำ รวมทั้งวงจรจัดการพลังงานที่ซับซ้อนเพื่อให้บรรลุประสิทธิภาพการทำงานสูงสุด

ข้อดีและข้อจำกัดเฉพาะตามการประยุกต์ใช้งาน

สถานการณ์การใช้งานที่เหมาะสม

เทคโนโลยีมอเตอร์สเต็ปเปอร์โดดเด่นในแอปพลิเคชันที่ต้องการความแม่นยำสูงในการจัดตำแหน่ง โดยไม่จำเป็นต้องใช้ระบบฟีดแบ็กแบบปิดวงจรซึ่งมีความซับซ้อนและค่าใช้จ่ายสูง อุปกรณ์อัตโนมัติสำหรับการผลิต รวมถึงเครื่องจักรแบบหยิบและวาง (pick-and-place machines), ระบบประกอบอัตโนมัติ และเครื่องจักร CNC ได้รับประโยชน์อย่างมากจากความแม่นยำในการจัดตำแหน่งและความน่าเชื่อถือของระบบควบคุมมอเตอร์สเต็ปเปอร์

อุปกรณ์ทางการแพทย์และห้องปฏิบัติการใช้ประโยชน์จากความสามารถในการทำงานอย่างเงียบและจัดตำแหน่งได้อย่างแม่นยำของระบบมอเตอร์สเต็ปเปอร์ สำหรับหน้าที่สำคัญต่าง ๆ เช่น การจัดตำแหน่งตัวอย่าง การจ่ายของเหลว และการดำเนินงานของอุปกรณ์วินิจฉัย ความสามารถในการคงตำแหน่งไว้โดยไม่ต้องใช้พลังงานอย่างต่อเนื่อง ทำให้โซลูชันมอเตอร์สเต็ปเปอร์เหมาะอย่างยิ่งสำหรับอุปกรณ์พกพาที่ใช้แบตเตอรี่และแอปพลิเคชันที่คำนึงถึงการใช้พลังงาน

การประยุกต์ใช้งานด้านการพิมพ์และการสร้างภาพใช้เทคโนโลยีมอเตอร์สเต็ปเปอร์สำหรับการป้อนกระดาษ การจัดตำแหน่งหัวพิมพ์ และกลไกการสแกน ซึ่งความสามารถในการระบุตำแหน่งแบบไม่ต่อเนื่อง (discrete positioning) สอดคล้องกับลักษณะดิจิทัลของกระบวนการเหล่านี้อย่างสมบูรณ์แบบ ความสัมพันธ์แบบซิงโครนัสระหว่างคำสั่งดิจิทัลกับการเคลื่อนที่เชิงกลช่วยขจัดความไม่แน่นอนด้านเวลา ซึ่งมักเกิดขึ้นในวิธีควบคุมมอเตอร์อื่นๆ

ข้อจำกัดและข้อพิจารณาด้านประสิทธิภาพ

แม้จะมีข้อได้เปรียบหลายประการ ระบบมอเตอร์สเต็ปเปอร์ก็ยังมีข้อจำกัดบางประการที่จำเป็นต้องพิจารณาอย่างรอบคอบเมื่อเลือกใช้งาน โดยเฉพาะการขาดระบบแจ้งย้อนกลับตำแหน่ง (position feedback) ในการทำงานแบบโอเพน-ลูป ซึ่งทำให้ไม่สามารถตรวจจับกรณีที่มอเตอร์พลาดขั้นตอน (missed steps) หรือภาวะที่ชิ้นส่วนเครื่องจักรถูกขัดขวาง (mechanical binding) ได้ จึงอาจนำไปสู่ข้อผิดพลาดในการระบุตำแหน่งได้ โดยเฉพาะในงานที่มีความต้องการสูง หรือภายใต้สภาวะโหลดที่เปลี่ยนแปลง

ข้อจำกัดด้านความเร็วที่มีอยู่โดยธรรมชาติในโครงสร้างของมอเตอร์สเตปทำให้การใช้งานมอเตอร์ประเภทนี้ไม่เหมาะสมกับแอปพลิเคชันที่ต้องการความเร็วสูง ซึ่งมอเตอร์เซอร์โวหรือไดรฟ์กระแสสลับ (AC drives) จะให้สมรรถนะที่เหนือกว่า ลักษณะการลดลงของแรงบิด (torque rolloff) ที่ความเร็วสูงยิ่งเพิ่มข้อจำกัดต่อขอบเขตการใช้งาน โดยเฉพาะในแอปพลิเคชันที่ต้องการแรงบิดคงที่ตลอดช่วงความเร็วที่กว้าง

ปรากฏการณ์เรโซแนนซ์อาจส่งผลต่อสมรรถนะของมอเตอร์สเตปที่ความถี่ในการทำงานเฉพาะ ทำให้เกิดการสั่นสะเทือน เสียงรบกวน และอาจสูญเสียขั้นตอน (step loss) ได้ อุปกรณ์ควบคุมมอเตอร์ (driver electronics) รุ่นใหม่ๆ ได้ผสานรวมอัลกอริธึมต่อต้านเรโซแนนซ์และเทคนิคไมโครสเตป (microstepping) เพื่อลดผลกระทบที่เกิดขึ้นเหล่านี้ แต่การออกแบบระบบอย่างรอบคอบยังคงมีความสำคัญอย่างยิ่งต่อสมรรถนะที่ดีที่สุด

การพัฒนาในอนาคตและแนวโน้มเทคโนโลยี

เทคโนโลยีตัวขับขั้นสูง

การพัฒนาล่าสุดในเทคโนโลยีไดรเวอร์มอเตอร์สเต็ปเน้นไปที่การยกระดับประสิทธิภาพผ่านอัลกอริธึมการควบคุมกระแสที่ดีขึ้นและฟังก์ชันการตอบกลับแบบบูรณาการ ไดรเวอร์อัจฉริยะที่มีการตรวจจับตำแหน่งและการทำงานแบบวงจรปิดยังคงรักษาข้อได้เปรียบด้านความเรียบง่ายของการควบคุมมอเตอร์สเต็ปแบบดั้งเดิมไว้ ขณะเดียวกันก็เพิ่มความน่าเชื่อถือของระบบแบบมีการตอบกลับ

การผสานรวมอัลกอริธึมปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่อง (machine learning) เข้ากับตัวควบคุมมอเตอร์สเต็ปทำให้สามารถปรับแต่งประสิทธิภาพแบบปรับตัวได้ตามเงื่อนไขการใช้งานและลักษณะของภาระงาน ระบบที่ชาญฉลาดเหล่านี้สามารถปรับพารามิเตอร์การขับขี่โดยอัตโนมัติเพื่อรักษาประสิทธิภาพสูงสุดภายใต้ความต้องการการใช้งานที่หลากหลาย โดยไม่จำเป็นต้องปรับแต่งด้วยตนเอง

ความสามารถในการสื่อสารที่ผสานเข้ากับไดรเวอร์มอเตอร์สเต็ปสมัยใหม่ ช่วยให้สามารถตรวจสอบสถานะจากระยะไกล วินิจฉัยปัญหา และปรับแต่งพารามิเตอร์ผ่านเครือข่ายอุตสาหกรรมและการเชื่อมต่ออินเทอร์เน็ตของสรรพสิ่ง (IoT) ความก้าวหน้าดังกล่าวสนับสนุนกลยุทธ์การบำรุงรักษาเชิงพยากรณ์และการปรับแต่งประสิทธิภาพของระบบจากระยะไกล ซึ่งขยายขีดความสามารถของการใช้งานมอเตอร์สเต็ปแบบดั้งเดิม

กลยุทธ์การควบคุมแบบผสมผสาน

ระบบมอเตอร์สเต็ปในอนาคตจะเริ่มใช้กลยุทธ์การควบคุมแบบผสมผสานมากขึ้นเรื่อยๆ โดยรวมเอาความเรียบง่ายของการทำงานแบบโอเพน-ลูปเข้ากับความสามารถในการควบคุมแบบคลอส-ลูปแบบเลือกสรรสำหรับการใช้งานที่มีความสำคัญเป็นพิเศษ ระบบที่ใช้กลยุทธ์นี้สามารถทำงานในโหมดโอเพน-ลูปมาตรฐานสำหรับงานตำแหน่งส่วนใหญ่ แต่จะเปลี่ยนไปใช้โหมดควบคุมแบบคลอส-ลูปเมื่อมีความต้องการความแม่นยำสูงขึ้น หรือต้องการยืนยันภาระงาน

การรวมเข้ากับระบบตรวจจับภายนอกช่วยให้ตัวควบคุมมอเตอร์แบบสเต็ปเปอร์สามารถปรับการดำเนินงานของตนเองตามข้อมูลย้อนกลับแบบเรียลไทม์ที่ได้จากระบบภาพ ตัวตรวจวัดแรง หรืออุปกรณ์วัดอื่นๆ วิธีนี้รักษาข้อได้เปรียบด้านต้นทุนและความซับซ้อนของการควบคุมมอเตอร์แบบสเต็ปเปอร์ไว้ ขณะเดียวกันก็แก้ไขข้อจำกัดด้านข้อมูลย้อนกลับของระบบแบบโอเพน-ลูปแบบดั้งเดิม

โปรไฟล์การเคลื่อนที่ขั้นสูงและอัลกอริทึมการวางแผนเส้นทางช่วยเพิ่มประสิทธิภาพการทำงานของมอเตอร์แบบสเต็ปเปอร์ให้สอดคล้องกับความต้องการเฉพาะของแต่ละแอปพลิเคชัน โดยสร้างโปรไฟล์การเร่งความเร็วโดยอัตโนมัติซึ่งลดเวลาในการหยุดนิ่งให้น้อยที่สุด พร้อมทั้งป้องกันไม่ให้เกิดการสูญเสียขั้น (step loss) หรือความเครียดเชิงกล

คำถามที่พบบ่อย

ข้อได้เปรียบหลักของการควบคุมมอเตอร์แบบสเต็ปเปอร์เมื่อเทียบกับระบบมอเตอร์เซอร์โวคืออะไร

การควบคุมมอเตอร์แบบสเต็ปเปอร์มีข้อได้เปรียบหลักหลายประการ รวมถึงการทำงานแบบโอเพน-ลูปที่ไม่จำเป็นต้องใช้อุปกรณ์ให้สัญญาณย้อนกลับที่มีราคาแพง ความแม่นยำในการระบุตำแหน่งโดยธรรมชาติโดยไม่ต้องอาศัยเซนเซอร์ภายนอก ความต้องการด้านการเขียนโปรแกรมและการผสานระบบอย่างง่ายดาย รวมทั้งแรงบิดในการยึดตำแหน่งที่ยอดเยี่ยมขณะหยุดนิ่ง ลักษณะเหล่านี้ทำให้ระบบมอเตอร์แบบสเต็ปเปอร์มีต้นทุนต่ำกว่าและนำไปใช้งานได้ง่ายกว่าสำหรับการประยุกต์ใช้งานด้านการระบุตำแหน่งหลายประเภท โดยเฉพาะในกรณีที่ประสิทธิภาพความเร็วสูงสุดไม่ใช่ปัจจัยหลัก

มอเตอร์แบบสเต็ปเปอร์สามารถทำงานได้อย่างมีประสิทธิภาพในแอปพลิเคชันที่ต้องการความเร็วสูงได้หรือไม่?

แม้ว่ามอเตอร์แบบสเต็ปเปอร์จะสามารถทำงานได้ที่ความเร็วปานกลางถึงสูง แต่คุณลักษณะด้านแรงบิดของมันจะลดลงอย่างมีนัยสำคัญเมื่อความเร็วเพิ่มขึ้น จึงจำกัดประสิทธิภาพในการใช้งานความเร็วสูงเมื่อเปรียบเทียบกับมอเตอร์เซอร์โว ความเร็วในการทำงานสูงสุดที่เป็นไปได้จริงนั้นขึ้นอยู่กับการออกแบบมอเตอร์เฉพาะรุ่น ความต้องการของโหลด และความสามารถของไดรเวอร์ สำหรับการใช้งานที่ต้องการประสิทธิภาพความเร็วสูงอย่างสม่ำเสมอพร้อมแรงบิดเต็มรูปแบบ ระบบมอเตอร์เซอร์โวโดยทั่วไปให้ประสิทธิภาพที่เหนือกว่า แม้ว่าจะมีความซับซ้อนมากขึ้นก็ตาม

ฟังก์ชันไมโครสเต็ปปิ้งช่วยยกระดับประสิทธิภาพของมอเตอร์แบบสเต็ปเปอร์ได้อย่างไร?

เทคโนโลยีไมโครสตีปปิ้ง (Microstepping) แบ่งแต่ละขั้นตอนเต็มของมอเตอร์ออกเป็นช่วงย่อยที่เล็กลง ซึ่งช่วยปรับปรุงความละเอียดในการระบุตำแหน่งและความเรียบเนียนของการเคลื่อนที่อย่างมาก เทคนิคนี้สามารถเพิ่มความละเอียดได้สูงถึง 256 เท่า หรือมากกว่านั้น ทำให้บรรลุความแม่นยำในการระบุตำแหน่งที่เทียบเคียงได้กับระบบเอนโค้เดอร์ความละเอียดสูง นอกจากนี้ ไมโครสตีปปิ้งยังช่วยลดการสั่นสะเทือนเชิงกล เสียงรบกวนจากเสียงอะคูสติก และผลกระทบจากเรโซแนนซ์ ทำให้การขับเคลื่อนมอเตอร์สเต็ปเปอร์มีความเรียบเนียนยิ่งขึ้น และเหมาะสมยิ่งขึ้นสำหรับงานที่ต้องการความแม่นยำสูงและสภาพแวดล้อมที่ต้องการความเงียบ

ควรพิจารณาปัจจัยใดบ้างเมื่อเลือกมอเตอร์สเต็ปเปอร์แทนเทคโนโลยีมอเตอร์อื่นๆ

ปัจจัยสำคัญในการเลือกประกอบด้วย ความต้องการความแม่นยำในการระบุตำแหน่ง ข้อกำหนดด้านความเร็วและทอร์ก ความชอบในระดับความซับซ้อนของระบบควบคุม ข้อพิจารณาด้านต้นทุน และความต้องการอุปกรณ์แจ้งผลกลับ (feedback) ให้เลือกมอเตอร์แบบสเต็ป (stepper motors) สำหรับงานที่ให้ความสำคัญกับความแม่นยำในการระบุตำแหน่ง ความเรียบง่าย และความคุ้มค่าทางต้นทุน ที่ใช้งานได้ดีในช่วงความเร็วปานกลาง ให้เลือกระบบเซอร์โว (servo systems) สำหรับงานที่ต้องการความเร็วสูง ประสิทธิภาพเชิงพลศาสตร์สูง หรือสถานการณ์ที่การเปลี่ยนแปลงของโหลดอาจทำให้เกิดการสูญเสียขั้น (step loss) ทั้งนี้ ควรพิจารณาต้นทุนรวมของระบบทั้งหมด ซึ่งรวมถึงคอนโทรลเลอร์ อุปกรณ์แจ้งผลกลับ และระดับความซับซ้อนของการเขียนโปรแกรม ในการตัดสินใจเลือกขั้นสุดท้าย

สารบัญ

- ความแตกต่างของสถาปัตยกรรมการควบคุมพื้นฐาน

- ลักษณะเฉพาะด้านความแม่นยำและความถูกต้อง

- การเปรียบเทียบสมรรถนะของแรงบิดและความเร็ว

- ความซับซ้อนของการควบคุมและประเด็นที่ควรพิจารณาในการดำเนินการ

- ข้อดีและข้อจำกัดเฉพาะตามการประยุกต์ใช้งาน

- การพัฒนาในอนาคตและแนวโน้มเทคโนโลยี

-

คำถามที่พบบ่อย

- ข้อได้เปรียบหลักของการควบคุมมอเตอร์แบบสเต็ปเปอร์เมื่อเทียบกับระบบมอเตอร์เซอร์โวคืออะไร

- มอเตอร์แบบสเต็ปเปอร์สามารถทำงานได้อย่างมีประสิทธิภาพในแอปพลิเคชันที่ต้องการความเร็วสูงได้หรือไม่?

- ฟังก์ชันไมโครสเต็ปปิ้งช่วยยกระดับประสิทธิภาพของมอเตอร์แบบสเต็ปเปอร์ได้อย่างไร?

- ควรพิจารณาปัจจัยใดบ้างเมื่อเลือกมอเตอร์สเต็ปเปอร์แทนเทคโนโลยีมอเตอร์อื่นๆ