Vielseitige Integration und kostengünstige Implementierung

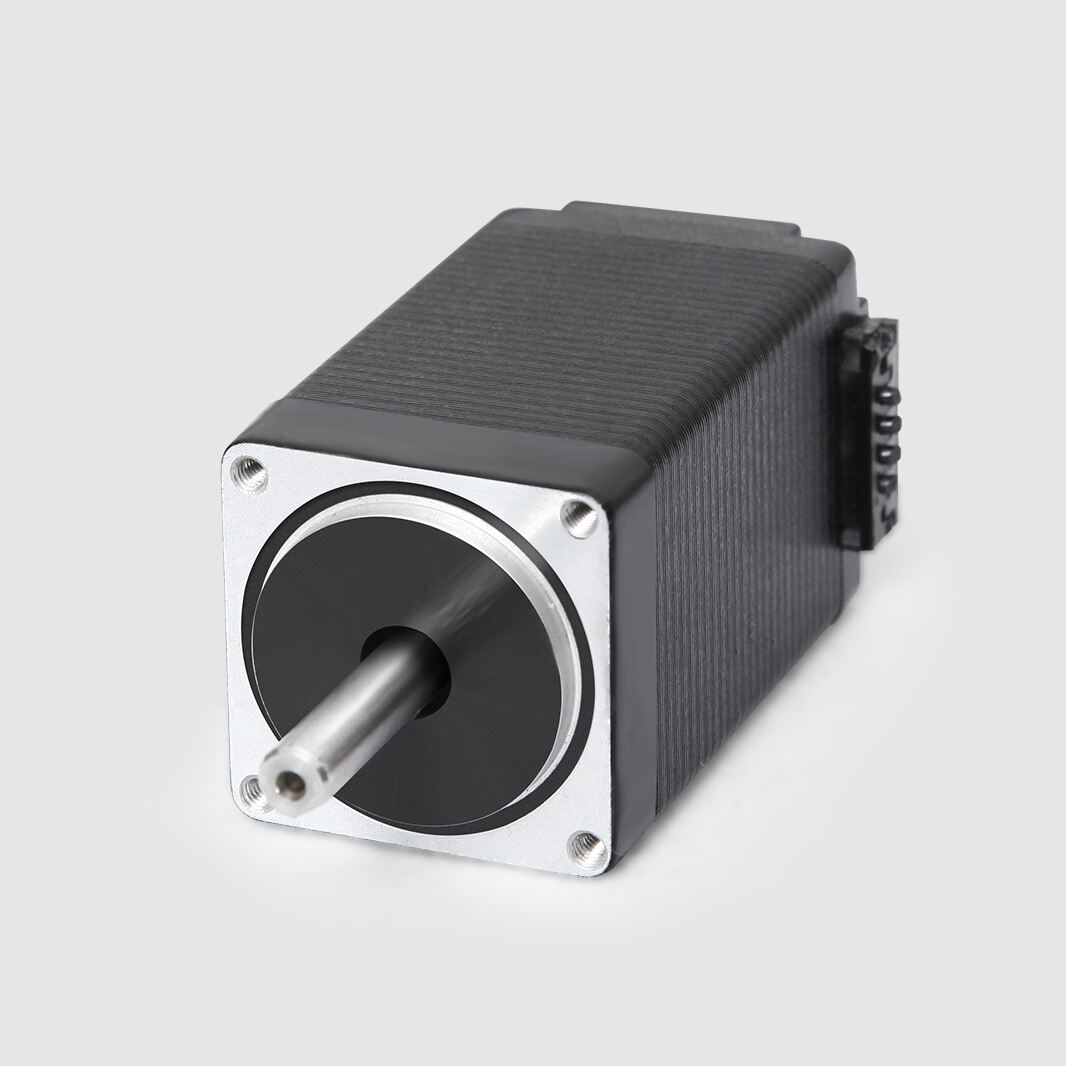

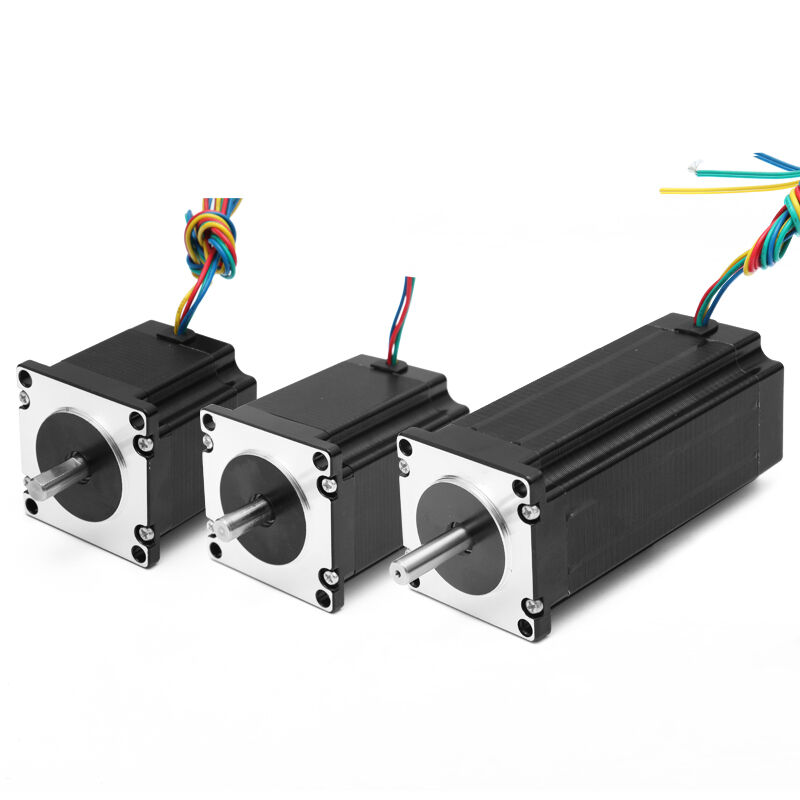

Der NEMA-24-Motor zeichnet sich durch außergewöhnliche Vielseitigkeit bei Integrationsszenarien aus und bietet Plug-and-Play-Kompatibilität mit unterschiedlichen Steuerungssystemen, mechanischen Schnittstellen und Anwendungsanforderungen, wodurch die Implementierungskosten und Entwicklungszeiträume erheblich reduziert werden. Die standardisierte Montagekonfiguration gemäß NEMA-Spezifikationen gewährleistet universelle Kompatibilität mit bestehenden Maschinenrahmen und macht individuelle mechanische Anpassungen bei der Aufrüstung oder dem Austausch von Motorsystemen überflüssig. Dieser Standardisierungsvorteil erstreckt sich auch auf die elektrischen Anschlüsse: Die Verdrahtungskonfigurationen des NEMA-24-Motors folgen etablierten branchenüblichen Konventionen, was die Installationsprozeduren vereinfacht und die Wahrscheinlichkeit von Anschlussfehlern während Inbetriebnahme oder Wartung verringert. Die Kompatibilität des Motors mit mehreren Treibertechnologien – darunter einfache Schritt-und-Richtung-Schnittstellen, fortschrittliche Mikroschrittkontroller sowie integrierte Motion-Control-Systeme – bietet Flexibilität bei der Auswahl kostengünstiger Steuerungslösungen entsprechend den jeweiligen Anwendungsanforderungen. Kosteneffizienz ergibt sich aus der Fähigkeit des NEMA-24-Motors, teure Komponenten zu entfallen, die bei alternativen Motortechnologien üblicherweise erforderlich sind – beispielsweise optische Encoder, Resolver-Systeme, komplexe Rückführungsregler und präzise Getriebeuntersetzungen, die die Kosten für Motion-Control-Implementierungen erheblich erhöhen. Die Möglichkeit des NEMA-24-Motors, im offenen Regelkreis zu arbeiten, reduziert die Systemkomplexität, indem Verkabelung für Rückführsignale, Signalverstärkungs- bzw. -aufbereitungseinrichtungen sowie anspruchsvolle Regelalgorithmen für geschlossene Servosysteme entfallen. Zu den Vorteilen hinsichtlich der Fertigungseffizienz zählen geringere Lagerhaltungsanforderungen, da der standardisierte NEMA-24-Motor in einer Produktionsstätte mehrere Anwendungen bedienen kann, was das Ersatzteilmanagement vereinfacht und die Beschaffungskomplexität senkt. Die digitale Steuerschnittstelle des Motors integriert sich nahtlos in moderne industrielle Kommunikationsprotokolle, darunter Ethernet-basierte Systeme, Feldbus-Netzwerke und drahtlose Steuerungsplattformen, sodass eine Einbindung in Industrie-4.0-Fertigungsumgebungen ohne umfangreiche Schnittstellenentwicklung möglich ist. Die Softwarekompatibilität erstreckt sich auf gängige Motion-Control-Programmierumgebungen, wobei vorgefertigte Bibliotheken und Konfigurationstools die Entwicklungszeiträume verkürzen und die Engineeringkosten im Zusammenhang mit der Erstellung individueller Steuerungssoftware senken. Die Fähigkeit des NEMA-24-Motors, über breite Spannungsbereiche zu betreiben und verschiedene Eingangssignaltypen zu verarbeiten, erhöht die Integrationsflexibilität und minimiert gleichzeitig die Anforderungen an die Stromversorgung sowie Modifikationen an der elektrischen Infrastruktur. Langfristige Kostenvorteile umfassen eine verlängerte Betriebslebensdauer, geringe Wartungsanforderungen sowie energieeffizienten Betrieb, der die laufenden Betriebskosten im Vergleich zu alternativen Motortechnologien senkt, die häufige Wartungsintervalle oder einen kontinuierlichen Energieverbrauch zur Positionsfixierung erfordern.