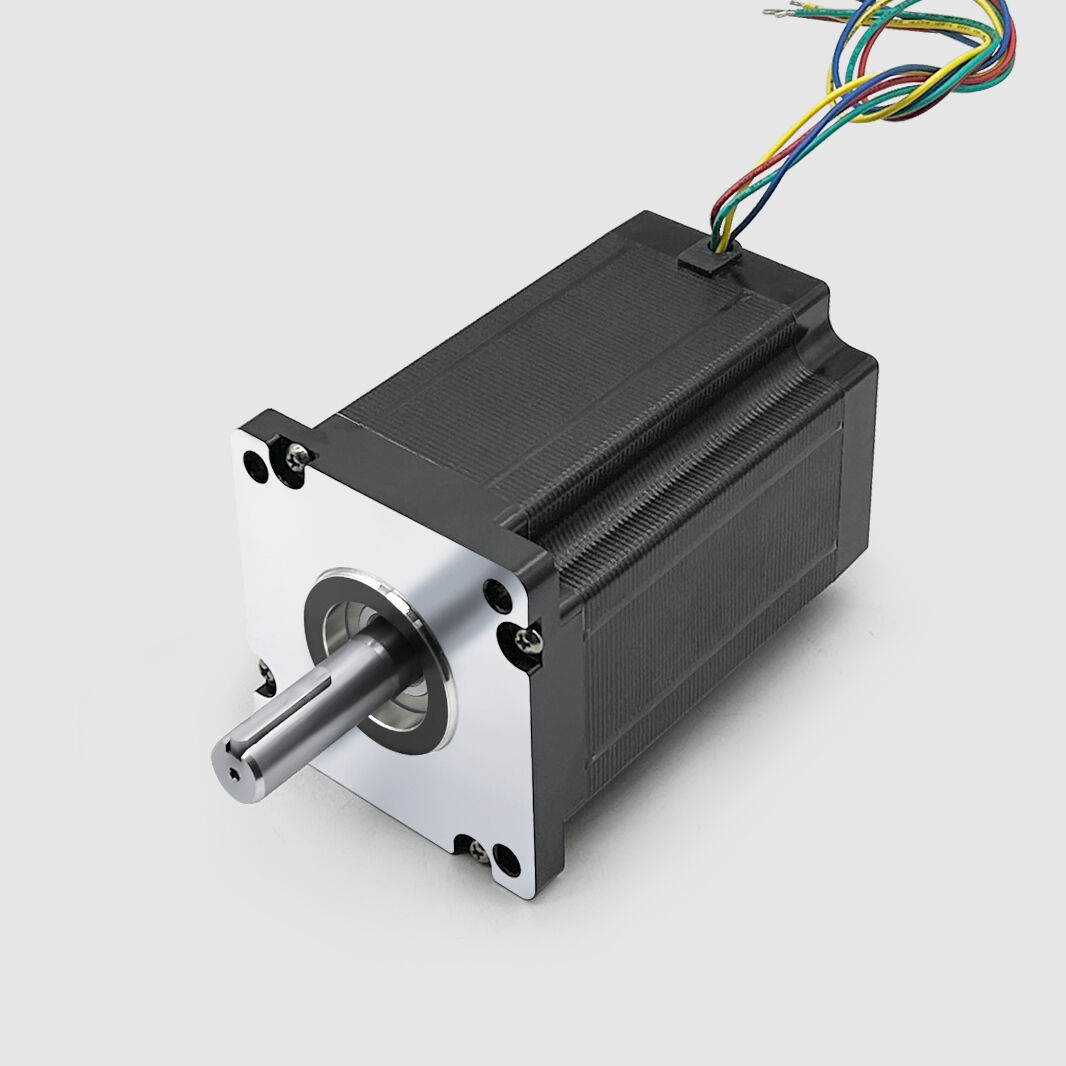

Posicionamiento preciso sin sistemas de retroalimentación

La característica más destacada del motor paso a paso híbrido es su capacidad para ofrecer una precisión excepcional en el posicionamiento sin requerir sensores de retroalimentación costosos ni sistemas de control complejos. Esta capacidad deriva del principio fundamental de diseño del motor, según el cual cada impulso eléctrico corresponde a un movimiento angular preciso, típicamente de 1,8 grados por paso en configuraciones estándar. A diferencia de los motores servo, que necesitan codificadores y retroalimentación en bucle cerrado para mantener la precisión de posición, los motores paso a paso híbridos conocen intrínsecamente su posición en función del número de impulsos recibidos, eliminando así los errores acumulados de posicionamiento que afectan a otras tecnologías de motores. Esta operación en bucle abierto reduce significativamente la complejidad y el costo del sistema, manteniendo al mismo tiempo una repetibilidad de posicionamiento dentro de ±3 minutos de arco para motores paso a paso híbridos de calidad. La ausencia de sistemas de retroalimentación implica menos componentes susceptibles de fallar, lo que se traduce en una mayor fiabilidad del sistema y menores requerimientos de mantenimiento. Los usuarios se benefician de procedimientos simplificados de cableado e instalación, ya que solo deben conectar las señales de alimentación y de control, sin necesidad de tender cables de codificador ni configurar parámetros complejos de retroalimentación. La precisión de posicionamiento se mantiene constante durante millones de ciclos, lo que hace que los motores paso a paso híbridos sean ideales para aplicaciones que exigen precisión a largo plazo, como la impresión 3D, la automatización de laboratorios y los equipos de embalaje. La capacidad de micro-paso mejora aún más esta ventaja al subdividir cada paso completo en hasta 256 micro-pasos, permitiendo resoluciones de posicionamiento tan finas como 0,007 grados por micro-paso. Esta resolución ultrafina permite perfiles de movimiento suaves y un posicionamiento preciso en aplicaciones que demandan una exactitud excepcional. La capacidad del motor para mantener su posición cuando está apagado, conocida como par de retención (detent torque), aporta estabilidad adicional al posicionamiento y permite que los sistemas reanuden su funcionamiento exactamente desde la posición en la que se detuvieron tras la restitución de la energía. Para los fabricantes y los integradores de sistemas, esta capacidad de posicionamiento se traduce en un menor tiempo de comercialización, menores costos de desarrollo y arquitecturas de sistema simplificadas que requieren una calibración o ajuste mínimo durante la puesta en marcha.