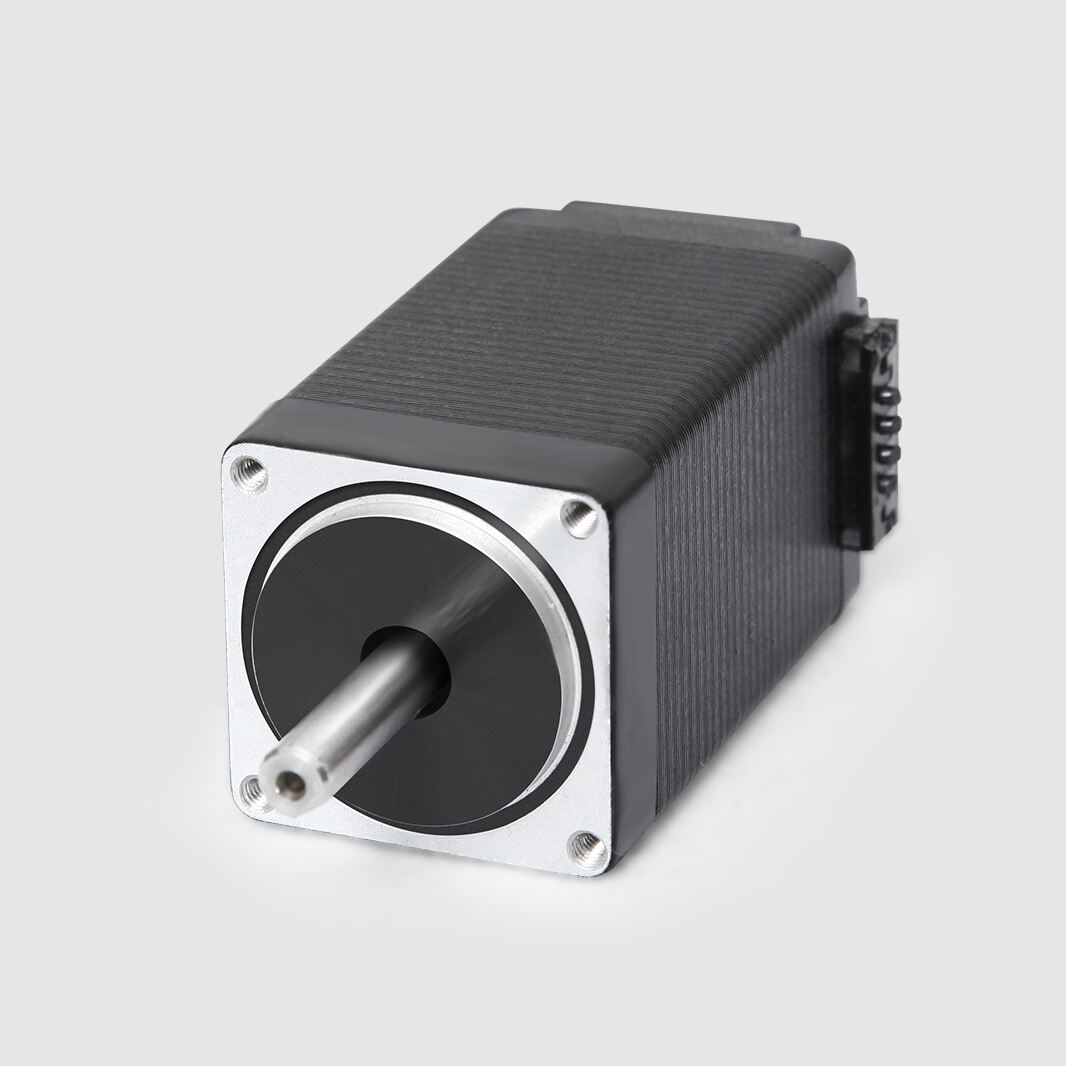

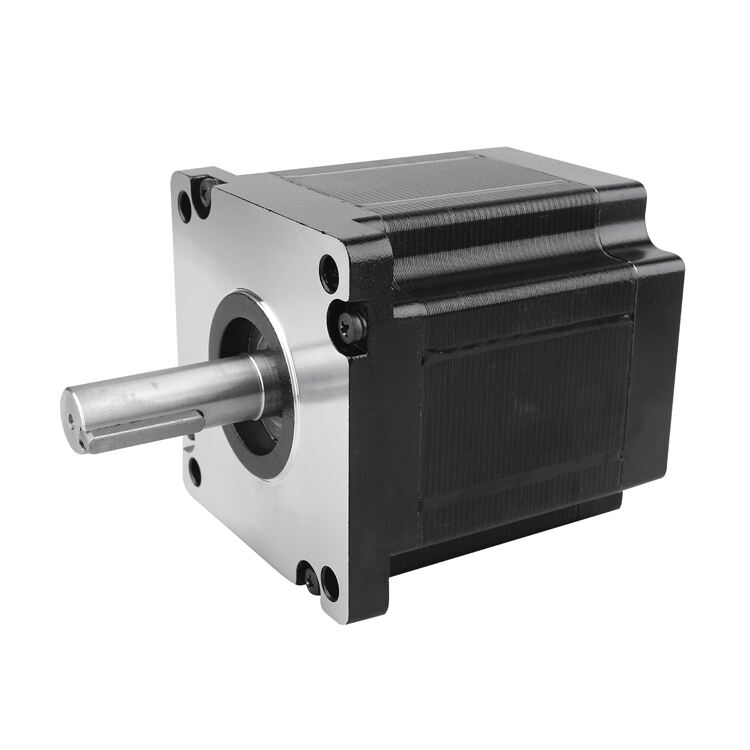

motor paso a paso NEMA 17 con reductor

El motor paso a paso reductor NEMA 17 representa un avance sofisticado en la tecnología de control de movimiento de precisión, combinando las fiables capacidades de posicionamiento de los motores paso a paso estándar con las ventajas mejoradas de multiplicación de par que ofrecen los sistemas integrados de reducción por engranajes. Esta solución motriz compacta pero potente mide 42 mm × 42 mm en su cara de montaje, ajustándose a las dimensiones normalizadas internacionalmente NEMA 17, lo que garantiza una compatibilidad universal en diversas aplicaciones industriales. El principio fundamental de funcionamiento consiste en la conversión precisa de pulsos eléctricos en movimientos mecánicos discretos, donde cada pulso de entrada corresponde a un incremento angular específico de rotación. El sistema integrado de engranajes planetarios o de dientes rectos aumenta drásticamente el par de salida, al tiempo que reduce simultáneamente la resolución efectiva por paso, permitiendo un control de posicionamiento excepcionalmente preciso en aplicaciones exigentes. Entre sus características tecnológicas clave se incluyen elevadas capacidades de par de retención, que oscilan entre 0,5 y 5,0 Nm según la relación de transmisión, precisiones de paso típicamente dentro de ±3 minutos de arco y relaciones de reducción por engranajes que abarcan desde 3,71:1 hasta 100:1. La construcción del motor incorpora rotores de imán permanente con devanados estatóricos multifásicos, generalmente configurados en disposición bipolar para lograr características óptimas de rendimiento. Técnicas avanzadas de fabricación aseguran un juego mínimo en los sistemas de engranajes, manteniéndose habitualmente por debajo de 1 grado para una repetibilidad de posicionamiento superior. Sus capacidades de resistencia térmica permiten su funcionamiento continuo en entornos cuya temperatura oscila entre −20 °C y +85 °C, lo que hace que estos motores sean adecuados tanto para equipos de precisión en interiores como para maquinaria industrial al aire libre. El motor paso a paso reductor NEMA 17 encuentra amplias aplicaciones en sistemas de impresión 3D, máquinas CNC, automatización robótica, sistemas de posicionamiento en equipos médicos, maquinaria de embalaje e instrumentación de laboratorio, donde un control de movimiento preciso y repetible es esencial para el éxito operativo y el mantenimiento de la calidad del producto.