circuits de moteur pas à pas

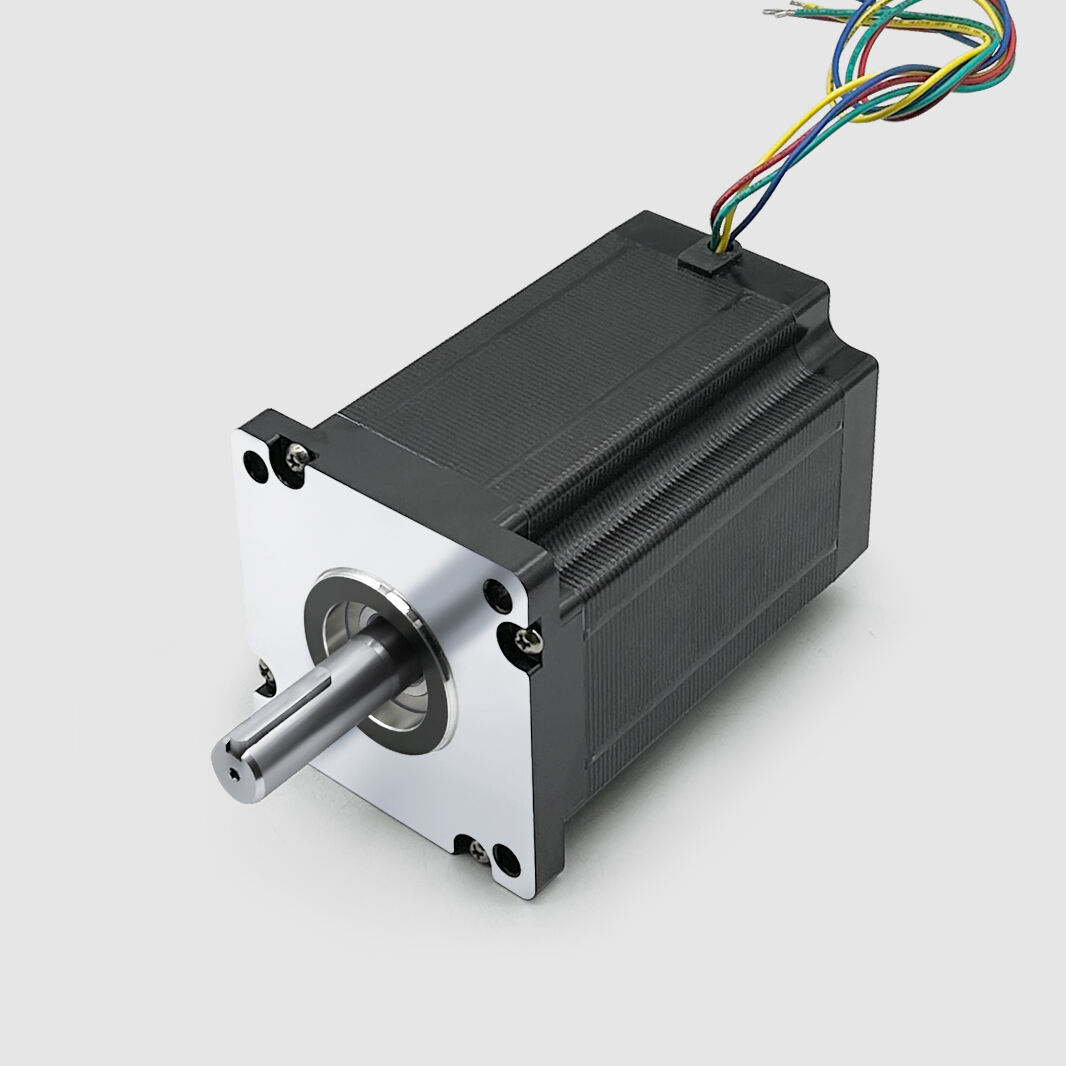

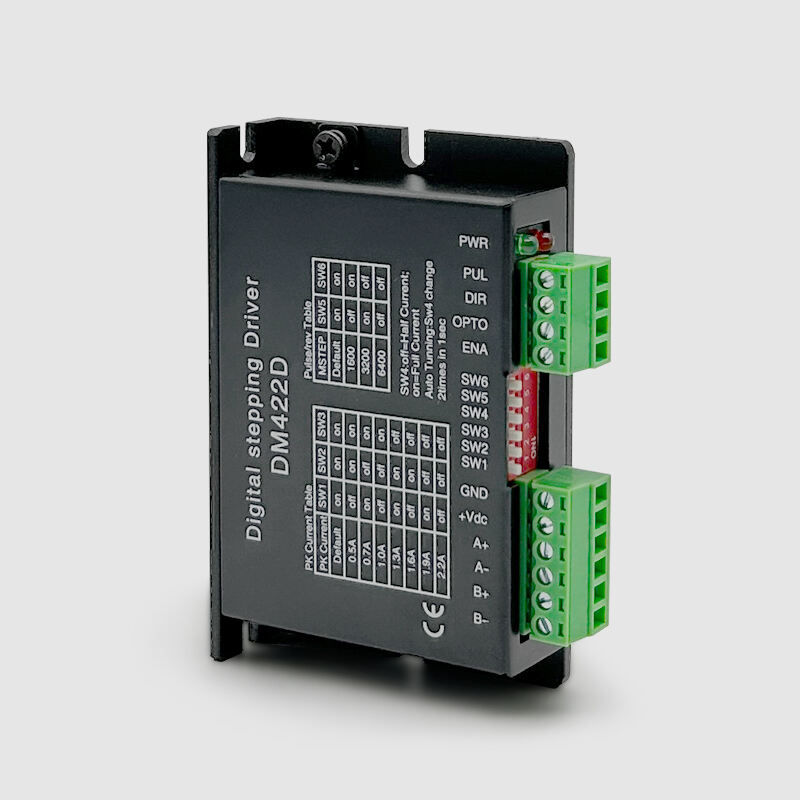

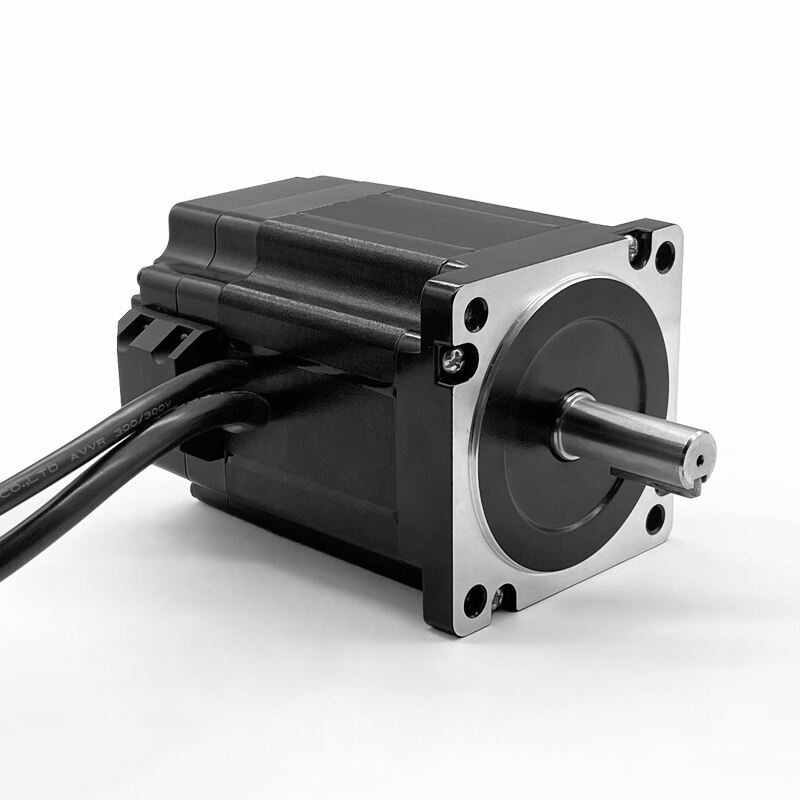

Les circuits de moteurs pas à pas constituent des systèmes électroniques de commande sophistiqués permettant un mouvement rotatif précis par incréments angulaires discrets. Ces circuits servent d’interface essentielle entre les signaux numériques de commande et le mouvement mécanique, en convertissant des impulsions électriques en un déplacement rotatif exact. Le fonctionnement fondamental des circuits de moteurs pas à pas repose sur l’alimentation séquentielle des bobines électromagnétiques intégrées au moteur, ce qui crée un champ magnétique tournant entraînant le rotor par incréments prédéterminés. Cette technologie offre une précision exceptionnelle en matière de positionnement, sans nécessiter de capteurs de rétroaction, ce qui la rend inestimable dans les applications exigeant un contrôle précis du mouvement. Les fonctions principales des circuits de moteurs pas à pas comprennent la génération d’impulsions, la régulation du courant, la séquence de phases et la gestion du couple. Ces circuits génèrent des impulsions électriques parfaitement synchronisées, correspondant à des déplacements angulaires spécifiques, généralement compris entre 0,9 et 15 degrés par pas, selon les caractéristiques du moteur. Les circuits avancés de moteurs pas à pas intègrent des fonctionnalités de micro-pas, subdivisant chaque pas complet en incréments plus petits afin d’assurer un fonctionnement plus fluide et une résolution accrue. Les fonctions de régulation du courant protègent le moteur contre les dommages tout en optimisant ses performances, en maintenant un couple constant quelles que soient les variations des charges. La séquence de phases garantit un chronométrage approprié de l’activation des bobines, évitant le blocage du moteur et assurant un fonctionnement synchrone. Les caractéristiques technologiques des circuits modernes de moteurs pas à pas incluent des circuits intégrés de pilotage intelligents, une protection thermique, une détection des pannes et des interfaces de communication. Ces circuits intègrent souvent des algorithmes sophistiqués pour le contrôle de l’accélération et de la décélération, permettant des profils de mouvement fluides qui minimisent les vibrations et les contraintes mécaniques. De nombreux circuits contemporains de moteurs pas à pas prennent en charge plusieurs protocoles de communication, notamment SPI, I2C et UART, facilitant ainsi une intégration transparente avec les microcontrôleurs et les systèmes industriels de commande. Leurs applications couvrent de nombreux secteurs, allant de l’impression 3D et de l’usinage CNC à l’équipement médical et à la robotique, où un positionnement précis et des motifs de mouvement répétables constituent des exigences essentielles au bon fonctionnement.