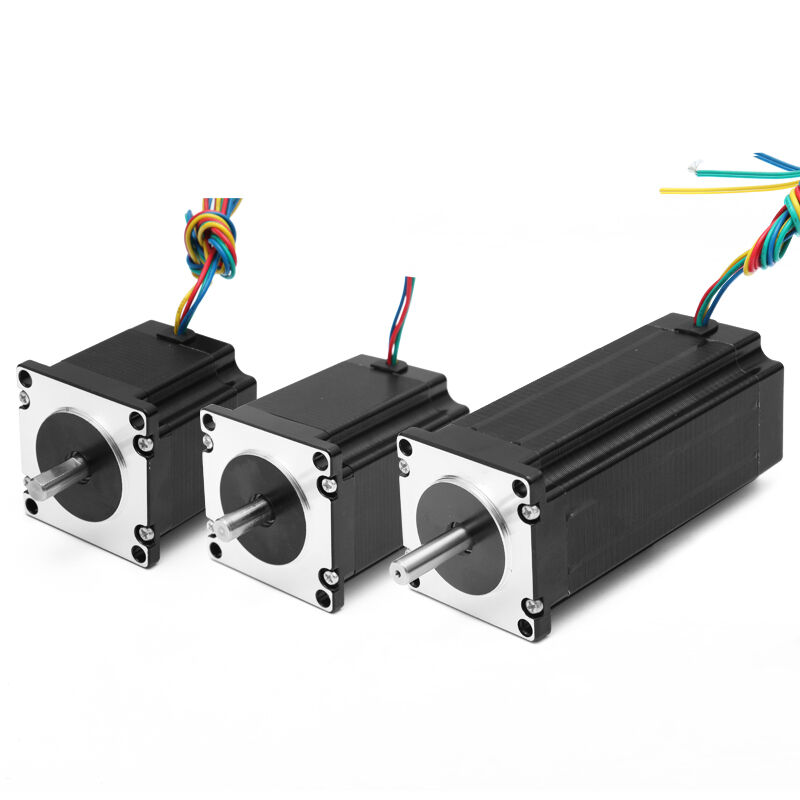

ステップサーボ

ステップサーボは、ステッパーモータの高精度とサーボシステムの知能を融合させた高度な運動制御ソリューションです。このハイブリッド技術は、産業用オートメーション用途において、優れた位置決め精度を実現しつつ、コスト効率も維持します。ステップサーボシステムは、クローズドループフィードバック制御を活用してモータ位置をリアルタイムで監視・調整し、さまざまな動作条件下でも正確な動きを確実に実行します。従来のオープンループ構成で動作するステッパーモータとは異なり、ステップサーボはエンコーダによるフィードバックを組み込み、位置決め誤差を自動的に検出し補正します。このような知能化された設計により、トルク効率を維持しながら、従来型ステッパーモータでよく見られる「ステップロス(失歩)」を防止できます。ステップサーボは、高精度な位置決め、滑らかな運動プロファイル、および負荷変動下での信頼性の高い性能が求められる用途に特に優れています。主な技術的特長には、高度なデジタル信号処理(DSP)、アダプティブ電流制御、および電気的障害や機械的過負荷からシステムを保護する統合型保護機構が含まれます。本システムは複数の通信プロトコルをサポートしており、プログラマブル・ロジック・コントローラ(PLC)や産業用ネットワークとのシームレスな統合を可能にします。最新のステップサーボユニットは、マイクロプロセッサベースの制御アルゴリズムを採用しており、負荷要件および速度プロファイルに基づいて電流レベルを最適化することでモータ性能を向上させます。このアダプティブなアプローチにより、発熱を低減し、モータ寿命を延長するとともに、一貫した位置決め精度を維持します。ステップサーボは、包装機械、繊維機械、印刷装置、自動化製造ラインなど、精密な運動制御が不可欠な分野で広く採用されています。医療機器メーカーでは、手術用ロボットや診断機器など、極めて高い位置決め精度が要求される用途にステップサーボ技術を活用しています。自動車産業では、組立ラインのロボットや試験装置など、信頼性と精度が最重要となる場面でこれらのシステムが導入されています。また、ラボラトリー自動化装置では、サンプルハンドリングや分析機器の位置決めにステップサーボシステムが依存されています。この技術の多様性により、高速動作用途から低速・高精度の位置決めタスクまで幅広く対応可能であり、メーカーに対して多様な運動制御要件に柔軟に対応できるソリューションを提供します。