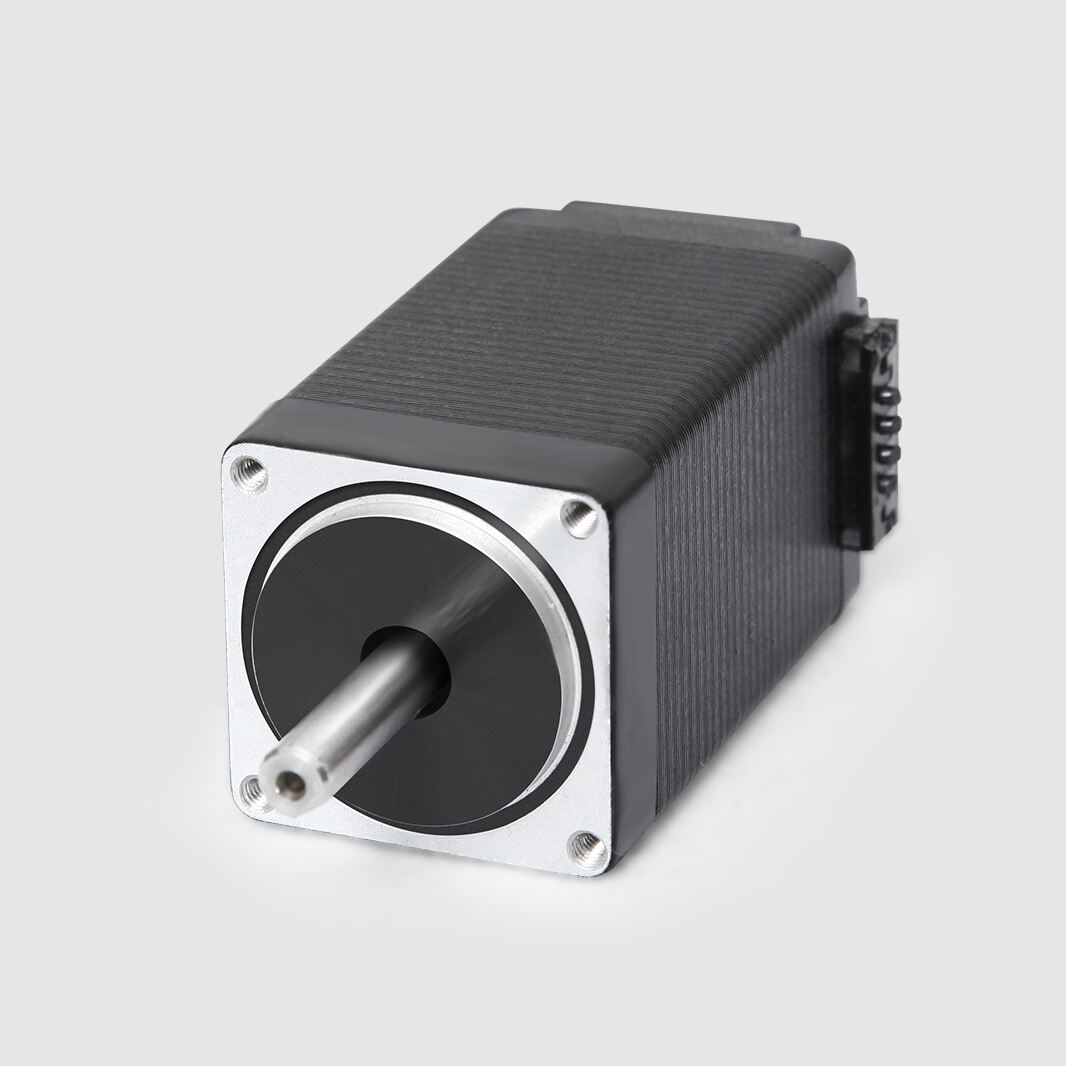

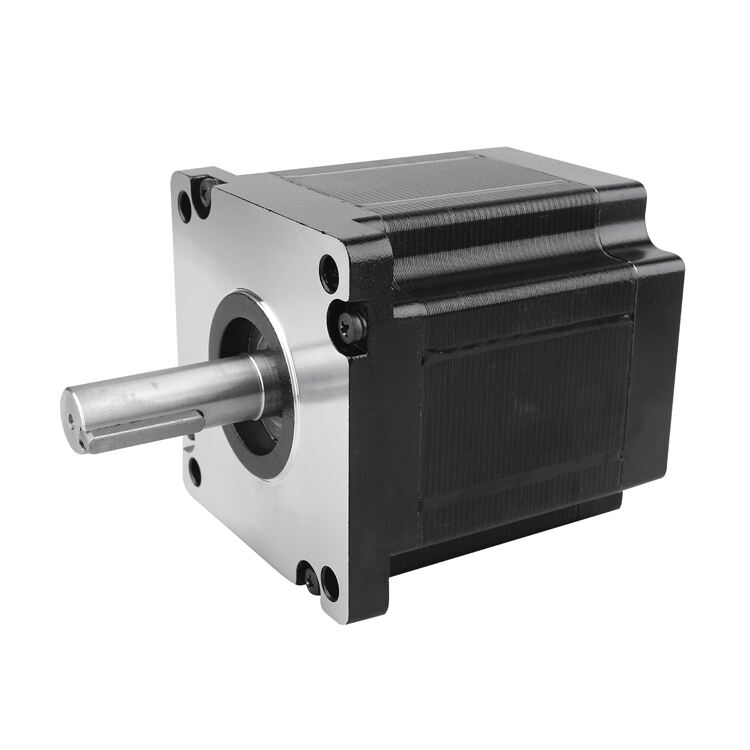

motor de passo NEMA 17 com redutor

O motor de passo com redutor NEMA 17 representa um avanço sofisticado na tecnologia de controle de movimento de precisão, combinando as confiáveis capacidades de posicionamento dos motores de passo convencionais com os benefícios aprimorados de multiplicação de torque proporcionados por sistemas integrados de redução por engrenagens. Essa solução de motor compacta, porém potente, mede 42 mm × 42 mm em sua face de montagem, obedecendo às dimensões-padrão internacionalmente reconhecidas NEMA 17, que garantem compatibilidade universal em diversas aplicações industriais. O princípio operacional fundamental envolve a conversão precisa de pulsos elétricos em movimentos mecânicos discretos, nos quais cada pulso de entrada corresponde a um incremento específico de rotação angular. O sistema integrado de engrenagens planetárias ou cilíndricas aumenta drasticamente o torque de saída, ao mesmo tempo em que reduz a resolução efetiva dos passos, permitindo um controle de posicionamento excepcionalmente preciso em aplicações exigentes. As principais características tecnológicas incluem elevada capacidade de torque de retenção, variando de 0,5 a 5,0 Nm conforme as relações de transmissão, precisão de passo tipicamente dentro de ±3 minutos de arco e relações de redução por engrenagens que abrangem configurações de 3,71:1 a 100:1. A construção do motor incorpora rotores com ímãs permanentes e enrolamentos estatóricos multifásicos, geralmente configurados em arranjos bipolares para obter características de desempenho ideais. Técnicas avançadas de fabricação asseguram folga mínima nos sistemas de engrenagens, normalmente mantida abaixo de 1 grau, garantindo excelente repetibilidade de posicionamento. Suas capacidades de resistência térmica permitem operação contínua em ambientes cuja temperatura varia de −20 °C a +85 °C, tornando esses motores adequados tanto para equipamentos de precisão internos quanto para máquinas industriais externas. O motor de passo com redutor NEMA 17 encontra ampla aplicação em sistemas de impressão 3D, máquinas CNC, automação robótica, sistemas de posicionamento em equipamentos médicos, máquinas de embalagem e instrumentação de laboratório, onde o controle de movimento preciso e repetível é essencial para o sucesso operacional e para a manutenção da qualidade dos produtos.