Aplicațiile industriale moderne cer din ce în ce mai mult control precis al mișcării, eficiență și fiabilitate din partea sistemelor de acționare. Alegerea dintre un motor DC fără perie și un motor tradițional cu perii poate influența semnificativ performanța, costurile de întreținere și durata de funcționare. Înțelegerea diferențelor fundamentale dintre aceste tehnologii de motoare ajută inginerii și specialiștii din aprovizionare să ia decizii informate pentru aplicațiile lor specifice. Ambele tipuri de motoare îndeplinesc roluri esențiale în automatizare, robotică și diverse procese industriale, dar principiile lor de proiectare subiacente creează avantaje și limitări distincte care trebuie evaluate cu atenție.

Arhitectura de bază a proiectării

Elemente și componente de construcție

Principala diferență dintre motoarele de curent continuu fără perii și cele cu perii constă în mecanismele lor de comutare. Motoarele cu perii utilizează perii fizice din cărbune care mențin contactul cu un colector rotativ, realizând comutarea necesară a direcției curentului în înfășurările rotorului. Acest sistem mecanic de comutare a constituit baza funcționării motoarelor de curent continuu timp de peste un secol. Statorul conține magneți permanenți sau electromagneți, în timp ce rotorul are înfășurări conectate la segmente ale colectorului. Pe măsură ce rotorul se rotește, periile alunecă pe diferite segmente ale colectorului, asigurând producerea continuă a cuplului prin temporizarea corectă a curentului.

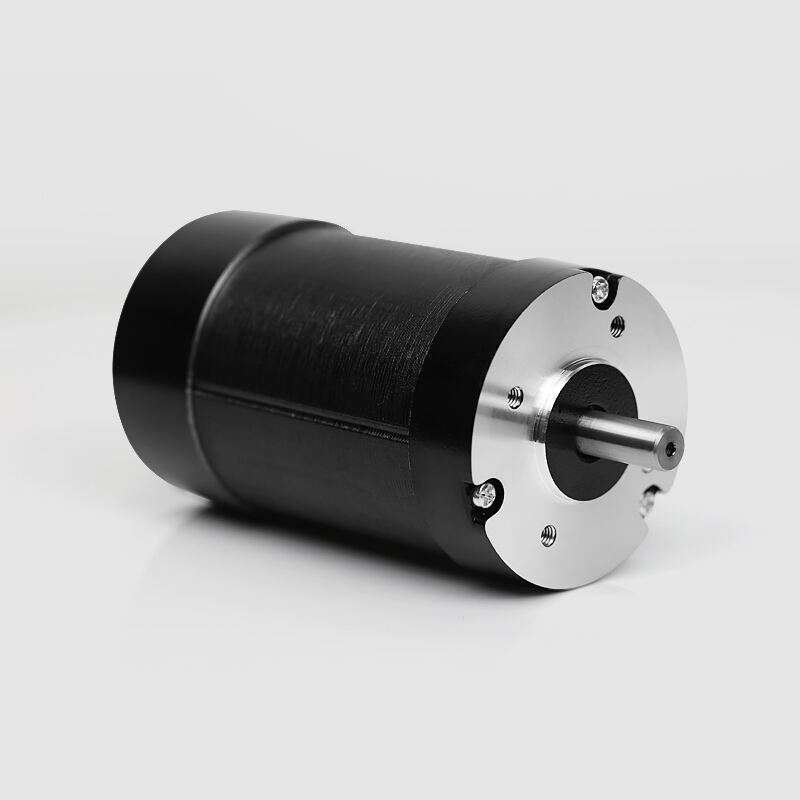

În contrast, motor DC fără perie sistemele elimină complet componentele cu contact fizic. Rotorul conține de obicei magneți permanenți, în timp ce statorul găzduiește mai multe înfășurări care primesc comutarea curentului controlată electronic. Controlerele electronice de viteză sau acționările motorului gestionează temporizarea precisă a fluxului de curent către fiecare înfășurare a statorului, în funcție de poziția rotorului, pe baza feedback-ului primit de la senzori precum dispozitive Hall sau encodeuri. Acest sistem de comutație electronică necesită o electronică de control mai sofisticată, dar elimină punctele de uzură asociate cu sistemele mecanice de perii.

Principii de Funcționare și Metode de Comandă

Controlul motorului periat rămâne relativ simplu, necesitând doar reglarea tensiunii pentru a modifica viteza și schimbarea direcției curentului pentru inversarea rotației. Caracterul auto-comutat al proiectărilor periate înseamnă că, odată aplicată alimentarea, motorul își menține în mod natural rotația fără o complexitate suplimentară de control. Reglarea vitezei implică în mod tipic modularea duratei impulsurilor sau controlul liniar al tensiunii, ceea ce face ca aceste motoare să fie potrivite pentru aplicațiile în care se preferă interfețe simple de control. Comutarea mecanică menține automat temporizarea corectă între poziția rotorului și fluxul de curent.

Sistemele fără perii necesită algoritmi de control mai sofisticați, dar oferă în schimb o precizie și eficiență superioară. Comutarea electronică necesită informații în timp real despre poziția rotorului pentru a sincroniza corect comutarea curentului în înfășurările statorului. Controlerele moderne ale motoarelor de curent continuu fără perii utilizează algoritmi avansați, cum ar fi comutarea în șase pași, controlul sinusoidal sau controlul orientat pe câmp, pentru a optimiza caracteristicile de performanță. Aceste metode de control permit reglarea precisă a vitezei, controlul cuplului și chiar funcționarea fără senzori în anumite aplicații unde feedback-ul extern de poziție poate fi imposibil de implementat sau prea costisitor.

Caracteristici de performanță și eficiență

Gamă de viteză și capacități de cuplu

Capacitățile de viteză diferă semnificativ între tehnologiile de motoare din cauza limitărilor și avantajelor lor intrinseci. Motoarele cu perii funcționează în mod tipic eficient pe game moderate de viteză, având limitări de performanță datorate frecării periilor, uzurii colectorului și generării de căldură la viteze mai mari. Contactul mecanic dintre perii și colector creează pierderi din ce în ce mai mari pe măsură ce viteza de rotație crește, ceea ce duce la o eficiență redusă și la o uzură accelerată a componentelor. Vitezele maxime sunt adesea limitate de fenomenul de rimănare al periilor și de integritatea suprafeței colectorului la frecvențe de rotație ridicate.

Proiectele de motoare de c.c. fără perii se remarcă atât în aplicații la viteze joase precise, cât și la viteze ridicate, datorită absenței componentelor mecanice cu frecare. Comutarea electronică permite funcționarea de la viteza zero cu cuplu maxim până la viteze de rotație foarte mari, limitate în primul rând de sistemul de rulmenți și echilibrarea rotorului, nu de constrângerile electrice. Comutarea electronică lină asigură un cuplu constant pe întregul domeniu de viteză, făcând ca aceste motoare să fie ideale pentru aplicații care necesită o variație largă a vitezei sau o control precis la viteză joasă. Caracteristicile de răspuns dinamic beneficiază și de eliminarea frecării periei și de capacitatea de a comuta rapid temporizarea curentului.

Eficiență și consum de energie

Eficiența energetică reprezintă unul dintre cei mai semnificativi factori de diferențiere între tehnologiile de motoare. Motoarele cu perii înregistrează pierderi continue de putere datorită rezistenței periilor, încălzirii prin frecare și căderilor de tensiune la nivelul interfeței de comutație mecanică. Aceste pierderi cresc odată cu sarcina motorului și viteza, rezultând în clasamente de eficiență care variază în mod tipic între 75% și 85% în majoritatea aplicațiilor industriale. Contactul fizic constant generează căldură care trebuie disipată, ceea ce reduce în continuare eficiența generală a sistemului și necesită măsuri suplimentare de răcire în instalațiile închise.

Sistemele moderne de motoare dc fără perii ating randamente care depășesc 90% și deseori ajung la 95% sau mai mult în proiectări optimizate. Eliminarea pierderilor datorate periilor, împreună cu controlul electronic precis al temporizării curentului, minimizează risipa de energie și generarea de căldură. Variatoarele de frecvență pot optimiza formele de undă ale curentului pentru a se potrivi cerințelor sarcinii, sporind astfel eficiența în diferite condiții de funcționare. Această eficiență superioară se traduce direct prin costuri operaționale reduse, necesități mai mici de răcire și o durată de viață mai mare a bateriei în aplicațiile portabile, unde conservarea energiei este esențială.

Cerințe privind întreținerea și durata de viață în service

Întreținere programată și înlocuirea componentelor

Programele de întreținere pentru motoarele cu perii se concentrează în primul rând pe intervalele de service pentru perii și comutator. Perii de carbon se uzează treptat în timpul funcționării, necesitând înlocuire periodică în funcție de orele de funcționare, ciclurile de lucru și condițiile de mediu. Durata tipică de viață a periilor variază între 1.000 și 5.000 de ore, în funcție de severitatea aplicației, unele perii specializate prelungind intervalele de întreținere în condiții favorabile. Suprafețele comutatorului necesită, de asemenea, curățare periodică, rectificare sau înlocuire, deoarece uzura periilor creează șanfuri și depuneri care pot afecta performanța și fiabilitatea.

Procedurile regulate de întreținere includ inspecția periei, verificarea tensiunii arcului, evaluarea suprafeței colectorului și ungerea rulmenților conform specificațiilor producătorului. Acumularea de praf provenit din uzura periilor necesită curățare periodică pentru a preveni deteriorarea izolației și pentru a asigura o disipare corectă a căldurii. Aceste cerințe de întreținere necesită opriri planificate și implicarea unui tehnician calificat, contribuind la considerentele legate de costul total de proprietate, care trebuie luate în calcul la luarea deciziilor privind selecția echipamentelor.

Cerințele de întreținere pentru motoarele de c.c. fără perii sunt minime datorită absenței componentelor de contact care se uzează. Întreținerea principală se concentrează asupra ungerea rulmenților, verificărilor controlerului electronic și a sistemelor de protecție ambientală. Eliminarea debrisului rezultat din uzura periilor reduce semnificativ necesitatea curățării și prelungește intervalele de service. Majoritatea sistemelor fără perii necesită doar întreținerea rulmenților și curățarea sau recalibrarea periodică a senzorilor, ceea ce duce la programe de întreținere măsurate în ani, nu în luni sau sute de ore, ca în cazul variantelor clasice cu perii.

Rezistența la mediu și durabilitatea

Factorii de mediu influențează în mod semnificativ durata de viață și fiabilitatea motoarelor în funcție de diferitele tehnologii. Motoarele cu perii întâmpină provocări în mediile prăfuite, umede sau corozive, unde contaminanții pot perturba contactul perii-comutator sau pot accelera ratele de uzură. Arcul electric la periile generate în timpul funcționării normale poate aprinde atmosfere explozive, limitând utilizarea motoarelor cu perii în locații periculoase fără carcase speciale antiexplozive. Umiditatea și expunerea la substanțe chimice pot cauza coroziunea suprafețelor comutatorului și degradarea materialelor perilor, necesitând măsuri sporite de protecție ambientală.

Construcția etanșată posibilă cu motoarele de curent continuu fără perii oferă caracteristici superioare de rezistență și siguranță în mediu. Fără componente interne de arc electric, aceste motoare pot funcționa în siguranță în atmosfere potențial explozive, cu certificările corespunzătoare. Controlerele electronice cu stare solidă pot fi etanșate din punct de vedere ambiental și amplasate la distanță de motor dacă este necesar, oferind flexibilitate în condiții dificile de instalare. Lipsa necesității de ventilare pentru răcirea periilor permite de asemenea construcții ale motorului complet etanșate, care rezistă mai eficient umidității, prafului și contaminării chimice decât variantele cu perii.

Considerente privind costurile și analiza economică

Investiția inițială și complexitatea sistemului

Costurile inițiale de achiziție favorizează în mod tipic sistemele cu motoare periate datorită construcției mai simple și a cerințelor reduse de control. Motoarele periate de bază necesită componente externe minime, limitate la dispozitive de comutare a alimentării, ceea ce le face atractive pentru aplicațiile sensibile la costuri și cu cerințe de performanță simple. Procesele de fabricație pentru motoarele periate sunt bine consolidate și pot profita de utilaje și tehnici de producție existente, contribuind la reducerea costurilor pe unitate pentru multe game de dimensiuni și niveluri de putere.

Sistemele de motoare cu curent continuu fără perie necesită investiții inițiale mai mari datorită controalelor electronice sofisticate, senzorilor de poziție și proceselor de fabricație avansate implicate în construcția rotorului cu magnet permanent. Cu toate acestea, diferența de costuri s-a redus semnificativ, pe măsură ce volumele de producție au crescut și costurile componentelor electronice au scăzut. Considerentele la nivel de sistem arată adesea că investiția inițială mai mare poate fi justificată prin reducerea costurilor de întreținere, eficiența îmbunătățită și fiabilitatea sporită pe parcursul ciclului de viață al echipamentelor.

Evaluarea Costului Total de Proprietate

Analiza economică pe termen lung evidențiază profiluri de costuri diferite între tehnologiile de motoare. Sistemele cu motoare periate presupun cheltuieli continue pentru înlocuirea periilor, manoperă de întreținere, opriri planificate și eventuale pierderi de productivitate datorate defectărilor neașteptate. Costurile consumului de energie se acumulează de asemenea în timp, din cauza unor caracteristici de eficiență mai scăzute, în special în aplicațiile cu ore de funcționare prelungite sau cicluri intensive de lucru. Aceste costuri recurente pot depăși de mai multe ori investiția inițială în motor pe durata tipică de viață a echipamentelor.

Motoarele de curent continuu fără perii beneficiază din punct de vedere economic de cerințe minime de întreținere, eficiență energetică superioară și durată mare de viață. Deși costurile inițiale sunt mai mari, absența înlocuirii regulate a componentelor și consumul redus de energie duc adesea la costuri totale de deținere mai mici în primii ani de funcționare. Alte beneficii includ reducerea stocului de piese de schimb, simplificarea cerințelor de formare pentru întreținere și o disponibilitate crescută a sistemului datorită caracteristicilor de fiabilitate îmbunătățite, care contribuie la avantajele economice generale.

Potrivirea aplicației și criterii de selecție

Aplicații industriale și comerciale

Cerințele aplicației influențează în mod semnificativ deciziile de selecție a motoarelor, depășind specificațiile tehnice simple. Motoarele cu perii rămân potrivite pentru aplicații cu buget limitat, cerințe simple de control și performanțe moderate. Exemple includ sisteme de transportoare de bază, aplicații simple de poziționare și echipamente la care accesul pentru întreținere este ușor disponibil, iar costurile legate de opriri sunt minime. Simplitatea controlului motorului cu perii le face adecvate pentru aplicații de modernizare sau situații în care sistemele existente de control nu pot susține cerințele avansate ale motoarelor.

Aplicațiile de înaltă performanță preferă din ce în ce mai mult soluții cu motoare de curent continuu fără perii, acolo unde precizia, fiabilitatea și eficiența sunt esențiale. Robotele, mașinile CNC, echipamentele medicale și aplicațiile aero-spațiale beneficiază de caracteristicile superioare de control și de fiabilitatea oferite de comutația electronică. Aplicațiile care necesită funcționare la viteză variabilă, poziționare precisă sau operarea în medii dificile justifică, de obicei, investiția suplimentară în tehnologia fără perii prin îmbunătățirea performanței și reducerea costurilor de exploatare.

Integrarea tehnologiilor emergente

Tendințele moderne ale automatizării industriale favorizează tehnologiile care se integrează bine cu sistemele de control digital și cu inițiativele Industry 4.0. Sistemele de motoare dc fără perii se aliniază în mod natural cu aceste cerințe prin interfețele lor electronice de control și capacitatea de a oferi informații detaliate privind funcționarea. Integrarea cu controlere logice programabile, rețele industriale și sisteme de întreținere predictivă este simplă, cu alegerea și configurarea corespunzătoare a driverului de motor.

Traseul viitor al dezvoltării tehnologiei motoarelor favorizează în mod clar soluțiile fără perii, pe măsură ce costurile semiconductorilor continuă să scadă, iar cerințele de integrare a sistemelor devin tot mai sofisticate. Algoritmii avansați de control, senzorii integrați și funcțiile de comunicare devin caracteristici standard care consolidează valoarea oferită de sistemele de motoare dc fără perii într-o gamă tot mai largă de aplicații, anterior dominate de tehnologii de motoare mai simple.

Întrebări frecvente

Care este avantajul principal al unui motor de curent continuu fără perii în comparație cu un motor cu perii

Avantajul principal al unui motor de curent continuu fără perii constă în eliminarea contactului fizic prin perii, ceea ce duce la reducerea semnificativă a necesității de întreținere, o durată de viață mai lungă și o eficiență sporită. Fără uzura periilor pe comutator, aceste motoare pot funcționa timp de mii de ore fără a necesita înlocuirea componentelor sau întreținere regulată, exceptând ungerea rulmenților. În plus, sistemul de comutație electronică oferă un control precis asupra temporizării motorului, permițând o reglare superioară a vitezei și caracteristici de cuplu mai bune într-un domeniu mai larg de funcționare.

Cu cât sunt mai eficienți motoarele de curent continuu fără perii în comparație cu cele cu perii

Motoarele de curent continuu fără perii obțin în mod tipic un randament de 90-95%, comparativ cu 75-85% pentru motoarele cu perii. Această îmbunătățire a eficienței cu 10-15% se traduce direct prin consum redus de energie și costuri operaționale mai mici, în special în aplicațiile cu ore lungi de funcționare. Avantajul de eficiență devine mai pronunțat în condiții variabile de sarcină, unde controlul electronic poate optimiza formele de undă ale curentului pentru a se potrivi cererii, în timp ce motoarele cu perii mențin pierderi relativ constante indiferent de cerințele de sarcină.

Merită motoarele de curent continuu fără perii costul inițial mai mare

Investiția inițială mai mare în motoarele de curent continuu fără perii este justificată de obicei în termen de 2-3 ani prin reducerea costurilor de întreținere, consumul mai scăzut de energie și fiabilitatea îmbunătățită. Aplicațiile cu cicluri intensive de funcționare, acces dificil pentru întreținere sau cerințe critice de disponibilitate văd adesea rentabilizarea investiției în mai puțin de un an. Analiza costului total de proprietate ar trebui să includă economiile de energie, reducerea forței de muncă pentru întreținere, inventarul pieselor de schimb și îmbunătățirile de productivitate datorate fiabilității sporite atunci când se evaluează justificarea economică.

Pot înlocui un motor cu perii cu un motor de curent continuu fără perii în echipamentele existente

Înlocuirea unui motor cu perii cu un motor de curent continuu fără perii necesită modernizarea sistemului de acționare a motorului pentru a oferi comutație electronică și funcționalități de feedback al poziției. Deși montajul mecanic ar putea fi compatibil, interfața electrică va necesita un controler modern de motor capabil să gestioneze comutarea electronică. Investiția atât în motor, cât și în sistemul de control aduce adesea îmbunătățiri semnificative ale performanței și economii de cost pe termen lung, care justifică modernizarea în numeroase aplicații industriale.

Cuprins

- Arhitectura de bază a proiectării

- Caracteristici de performanță și eficiență

- Cerințe privind întreținerea și durata de viață în service

- Considerente privind costurile și analiza economică

- Potrivirea aplicației și criterii de selecție

-

Întrebări frecvente

- Care este avantajul principal al unui motor de curent continuu fără perii în comparație cu un motor cu perii

- Cu cât sunt mai eficienți motoarele de curent continuu fără perii în comparație cu cele cu perii

- Merită motoarele de curent continuu fără perii costul inițial mai mare

- Pot înlocui un motor cu perii cu un motor de curent continuu fără perii în echipamentele existente